Способ изготовления и вакуумной термической обработки паяных деталей из магнитомягких железокобальтовых сплавов

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении паяных магнитопроводов и деталей магнитных систем из магнитомягких железокобальтовых сплавов 18КХ, 27КХ с повышенной температурой точки Кюри и магнитной проницаемостью, в частности, в производстве электрических реактивных двигателей малой тяги. Детали покрывают слоем фосфористого никеля, служащим одновременно припоем, переходящим в расплав при температурах вакуумного отжига при выбранных режимах. Выбранные условия нагрева и охлаждения при вакуумном отжиге исключают заметную тепловую деформацию тонкостенных деталей и необходимость последующей чистовой обработки, приводящей к снижению магнитных свойств. Используемые режимы обеспечивают получение крупнозернистой структуры основного металла с оптимальными магнитными свойствами, а также высокопрочного спая со степенью пропая 90-95%. 3 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к металлургии, в частности к вакуумной термической обработке магнитомягких материалов при изготовлении паяных магнитопроводов и деталей магнитных систем в производстве ЭРД МТ (электрических реактивных двигателей малой тяги), и может найти применение в электротехнике, приборостроении, электронике.

Известна технология изготовления и вакуумной термической обработки деталей из магнитомягких материалов, в том числе из железокобальтовых сплавов 18КХ, 27КХ, 49 КФ, предусматривающая вакуумный высокотемпературный отжиг после механической обработки при 850°С в течение 3 часов и стабилизирующий отжиг при 525°С в течение 3-7 часов (ОСТ 92-4821-83. Детали из магнитомягких материалов. Типовой технологический процесс термической обработки. - С.27, 35).

Недостатки технологии - высокая трудоемкость, невозможность применения для изготовления тонкостенных паяных деталей типа каркасов, магнитопроводов сложного сечения, недостаточная коррозионная стойкость обработанных узлов и деталей во влажной и агрессивной средах, низка эрозионная стойкость деталей в плазме.

Известно применение ленты сплавов 18КХ и 27КХ для изготовления витых сердечников электрических машин с вакуумным отжигом при 950°С для получения нормируемых магнитных свойств с замедленным охлаждением 50-100°С/ч (Б.В.Молотилов. Прецизионные сплавы. Справочник. М., Металлургия, 1983. - С.97).

Технология применима к отдельному виду сердечников, трудоемка, а также не обеспечивает высокой коррозионной стойкости деталей, нанесение защитных покрытий на ленточные детали практически затруднено.

Наиболее близким аналогом является способ изготовления и вакуумной термической обработки паяных деталей из магнитомягких железокобальтовых сплавов (SU 1135774 A1, МПК C21D 1/00, опубл. 23.01.1985), включающий механическую обработку и вакуумный отжиг, совмещенный с пайкой деталей.

Недостатками способа является то, что при отжиге паяных деталей из магнитомягких железокобальтовых сплавов не обеспечиваются достаточные прочностные свойства, коррозионная стойкость и износостойкость спаев.

Изобретение решает задачу изготовления и вакуумной термической обработки паяных деталей из магнитомягких железокобальтовых сплавов, получение высокопрочных спаев с повышенной коррозионной стойкостью и износостойкостью в ионно-плазменных потоках, упрощения и сокращения технологического процесса с одновременным снижением трудоемкости обработки деталей для получения оптимальных магнитных свойств.

Для обеспечения необходимого технического результата в известном способе изготовления и вакуумной термической обработки деталей из магнитомягких железокобальтовых сплавов, включающем механическую обработку и вакуумный отжиг, совмещенный с пайкой деталей, предлагается перед вакуумным отжигом и пайкой на детали наносить защитное покрытие слоем толщиной 20-25 мкм из фосфористого никеля Ni3P, переходящее в расплав при температуре отжига, которое предлагается использовать в качестве припоя, при этом отжиг осуществлять путем нагрева деталей выше точки Кюри до 990-1000°С и выдержки в течение 0,4-0,5 часа, затем температуру снижать до 970-980°С и выдерживать в течение 1,5-2,0 часа, после чего охлаждать со скоростью 120-150°С/ч до 400-450°С, далее произвольно с печью. Нагрев для отжига предлагается вести со скоростью 520-550°С/ч.

Кроме того, предлагается создание на соединяемых пайкой поверхностях шероховатостей, соответствующих классу чистоты Рa=0,3-0,5 мкм, методом шлифования с использованием абразивных кругов, а размещать детали при отжиге на оснастке из термостойкой борнитридной керамики БГП.

Сущность решения и влияние режимных факторов на формирование свойств магнитопроводов и деталей магнитных систем состоит в том, что они изготавливаются из железокобальтовых сплавов 18КХ, 27КХ с повышенной температурой точки Кюри и магнитной проницаемостью, соединяются пайкой между собой или с магиитомягкой сталью 10880, при этом покрываются коррозионностойким слоем химического никеля, служащего одновременно припоем, переходящим в расплав при температурах вакуумного отжига при выбранных режимах. Выбранные условия обеспечивают получение крупнозернистой структуры основного металла с оптимальными магнитными свойствами, а также высокопрочного спая со степенью пропая 90-95%.

На прилагаемых к описанию графических материалах и фотографиях изображено:

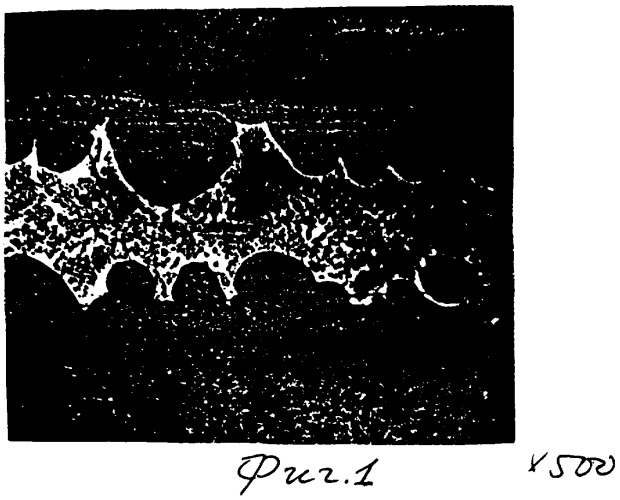

на фиг.1 - микроструктура паяного соединения сердечника и каркаса из сплава 18КХ, формирующаяся по предложенному способу в процессе вакуумного отжига после нанесения защитного покрытия на соединяемые детали;

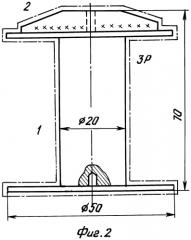

на фиг.2 - эскиз каркаса из стали магнитомягкой 10880 и полюса наружного из сплава 18КХ со схемой нанесения покрытия Ni3P по всем поверхностям и указанием паяного шва, получаемого в процессе вакуумной термической обработки;

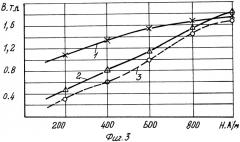

на фиг.3 - изменение магнитной индукции в магнитных полях различной напряженности для трех магнитомягких материалов после вакуумного отжига в процессе создания паяной конструкции деталей типа каркас-полюс наружный, где 1 - сталь 10880, 2 - сплав 18КХ, обработанный по предложенному способу, 3 - сплав 18КХ при обработке по известному способу;

фиг.4 - микроструктура основного металла, сплава 18КХ после обработки по режиму примера 1;

фиг.5 - микроструктура сплава 49КФ перед пайкой с термической обработкой.

Как показали опыты и исследования, при вакуумном нагреве до температур 990-1000°С происходит плавление фосфористого никеля, нанесенного химическим никелированием на всех поверхностях обрабатываемых деталей, а вне контакта соединяемых деталей начинается растекание расплава под действием капиллярных сил равномерно по всей поверхности. В дальнейшем при длительной выдержке в интервале температур 970-980°С продолжается диффузионное формирование паяного шва, а в основном металле растет зерно, что после охлаждения с заданной скоростью позволяет одновременно получить высокопрочный спай деталей и лучшие магнитные свойства магнитопроводов в целом. При этом паяный шов, в отличие от известных вариантов пайки высокотемпературными припоями, является ферромагнитным и обеспечивает стабильность магнитного поля при работе деталей в составе изделия.

Выбранные условия нагрева и охлаждения при вакуумном отжиге исключают заметную тепловую деформацию тонкостенных деталей и необходимость последующей чистовой обработки, приводящей к снижению магнитных свойств.

Создание на поверхности деталей микронеровностей класса чистоты Rа=0,6-0,8 мкм позволяет улучшить условия растекания плавящегося покрытия из фосфористого никеля по соединяемым поверхностям, повышается степень пропая и прочность паяного шва. Применение в качестве оснастки для вакуумного отжига термостойкой, теплопроводной, нейтральной керамики БГП, содержащей нитрид бора и двуокись кремния, исключает схватывание опорной поверхности отжигаемых деталей оплавляющегося фосфористого никеля с керамической оснасткой, отпадает необходимость зачистки опорной поверхности.

Практическое осуществление способа в условиях опытного, мелкосерийного производства ЭРД МТ (электрических реактивных двигателей малой тяги), иллюстрируется примерами, при этом были использованы листовые заготовки сплавов 18КХ-ВИ, 27КХ-ВИ по ГОСТ 10994-74, по ТУ 14-1-4188-86, а также прутки магнитомягкой стали 10880 по ГОСТ 10160-75.

Конкретные примеры осуществления способа.

Пример 1. Каркасы внутреннего набора магнитопровода изготавливали и обрабатывали в вакууме по предложенному способу. Вначале, после механической обработки катушек и полюсов внутренних из сплава 18КХ-ВИ, наносили слой Ni3P толщиной 25 мкм способом химического никелирования в ванне, содержащей сернокислый никель, фосфит натрия, уксуснокислый натрий и тиокарбамид при температуре раствора 85-90°С. Затем устанавливали детали на подставку из керамики БГП и помещали в вакуумную печь СГВ-2.4/15И2 для отжига. Прогрев садков в вакууме 10-3 Па до температуры 990°С проводили со скоростью 550°С/ч, выдерживали в течение 0,5 часа и снижали температуру до 970°С, осуществляя выдержку еще в течение 1,5 часов. После окончания выдержки охлаждение проводили со скоростью 150°С/ч до 450°С, далее произвольно до 80°С и выгружали на воздух.

В процессе отжига протекал процесс оплавления слоя фосфористого никеля по всем поверхностям деталей и формировался спай по соединяемым поверхностям, при этом основной металл - сплав 18КХ-ВИ имел крупнозернистое строение и максимальную магнитную индукцию В2500=1,82-Ж, 1,83 Тл. Прочность спая составляла 450-470 МПа или в 1,2 раза выше, чем при пайке по стандартным технологиям с применением высокотемпературных припоев. Равномерный защитный слой с основой никеля обеспечил повышение коррозионной стойкости деталей на порядок, при этом трудоемкость обработки в сравнении с известным способом сократилась в 2,5 раза, а ресурс работы полюса внутреннего из сплава 18КХ-ВИ в ионной ксеноновой плазме возрос на 25% при повышении стабильности магнитного поля анодного блока двигателя. На фиг.3 и в табл. 1 приведены свойства сплава 18КХ-ВИ при обработке по различным режимам.

Пример 2.

Сердечники магнитопровода изготавливали из сплава 27КХ с магнитными вставками из этого же сплава и обрабатывали по предложенному способу - отжигали в вакууме после нанесения слоя фосфористого никеля толщиной 20 мкм на механически обработанные токарной обработкой и шлифованные поверхности. Температура отжига была 1000°С, нагревали со скоростью 520°С/ч, выдержка 0,4 часа, затем снижали температуру до 970°С и после выдержки в течение 2 часов проводилось охлаждение со скоростью 120°С/ч до 400°С, далее с печью произвольно.

Обработка позволила получить детали с магнитной индукцией насыщения В5=14-2, 16Т, с высокопрочным спаем при степени пропая 95-96% (фиг.5) и прочности не хуже 440-470 МПа. Детали имели коррозионную стойкость во влажной атмосфере на уровне 1-2 балла шкалы ГОСТ 13819-81, одновременно повысилась в 1,3 раза эрозионная стойкость рабочих кромок. Трудоемкость механической, термической и гальванической обработки сократилась в сравнении с известным способом обработки в 1,8 раза, при этом количество технологических операций сократилось с 7-8 в известном способе до 4-5 в предложенном варианте изготовления и отжига деталей.

Пример 3.

Катушки намагничивания сборные изготовляли из двух магнитомягких не-коррозионностойких материалов железокобальтового сплава 49КФ и магнитомягкой стали 10880. Изготовление и термическую обработку вели по предложенному способу. Вначале на механически обработанные детали наносили покрытие фосфористым никелем Ni3P слоем 22 мкм, затем отжигали в вакууме с установкой на керамические приспособления, устанавливая соединяемыми поверхностями друг на друга. Нагрев вели в печи СГВ-2.4/15И2 со скоростью 520°С/ч до 990°С и после выдержки 0,5 ч выдерживали при температуре 970°С в течение 2 часов, а затем охлаждали садку со скоростью 130°С/ч до 450°С, далее произвольно до 70-80°С.

В результате обработки в вакууме на всех поверхностях катушек имелся слой оплавленного фосфористого никеля с высокой твердостью до НУ0,5Н = 570-600 и высокой коррозионной стойкостью. Магнитные характеристики основного металла превышали стандартизованные значения на 10-20%, магнитная индукция сплава 49КФ достигала значения Н2500 = 2,40 Тл. Спай торцевой части из сплава 49КФ и сердечника из стали 10880 был высокопрочен и выдерживал все испытания на вибронагрузки. В сравнении с известным способом изготовления и упрочнения ресурс работы деталей в составе двигателя повысился в 1,4 раза, а снижение трудоемкости составило 1,7 раза.

| Таблица 1 | ||||||||||

| Способ обработки.Число операций обработки | ТолщинаслояNi3P, мкм | Режим термическойобработки, х) | Магнитныесвойства | Твердостьслоя,НУ0,5Hxx) | Коррозионнаястойкость,г/см2 | Трудоемкость | ||||

| °С | ч | °С | ч | |||||||

| В2500,Тл | Нc,А/м | |||||||||

| Предложенный сплав18КХ-ВИчистота поверхности,Ra=0,8 мкм,4 операции | 20252025 | 99010001000990 | 0,40,50,50,4 | 970980980970 | 1,52,01,52,0 | 1,932,011,911,94 | 1109510590 | 604590611603 | 0,4·10-90,3·10-90,3·10-90,2·10-9 | 0,40,50,40,5 |

| Известный сплав18КХ-ВИRa=0,4 мкм,Нитроцементация в жидкой плазме4 мин,7 операций | - | 940 | 3,0 | 240 | 3,1 | 1,88 | 120 | 748 | 6,3·10-8 | 1,0 |

| х) охлаждение в вакууме со скоростью 120°С/чхх) прочность паяного соединения 460-470 МПа |

Проведенные испытания и исследования показали, что предложенный способ не только эффективен, технологичен, прост в осуществлении, универсален и применим для паяных деталей и цельных деталей типа магнитопроводов, корпусов, сердечников из магнитомягких некоррозионностойких сплавов и сталей. Он позволяет получать детали магнитных систем с высокими эксплуатационными свойствами при существенном упрощении технологии и снижении трудоемкости изготовления и обработки деталей.

1. Способ изготовления и вакуумной термической обработки паяных деталей из магнитомягких железокобальтовых сплавов, включающий механическую обработку и вакуумный отжиг, совмещенный с пайкой деталей, отличающийся тем, что перед вакуумным отжигом и пайкой на детали наносят защитное покрытие слоем толщиной 20-25 мкм из фосфористого никеля Ni3P, переходящее в расплав при температуре отжига, которое используют в качестве припоя, при этом отжиг осуществляют путем нагрева деталей выше точки Кюри до 990-1000°С и выдержки в течение 0,4-0,5 ч, затем снижают температуру до 970-980°С и выдерживают 1,5-2,0 ч, после чего охлаждают со скоростью 120-150°С/ч до 400-450°С, далее произвольно с печью.

2. Способ по п.1, отличающийся тем, что нагрев для отжига ведут со скоростью 520-550°С/ч.

3. Способ по п.1, отличающийся тем, что на соединяемых пайкой поверхностях деталей методом шлифования абразивными кругами создают шероховатость, соответствующую классу чистоты Ra=0,3-0,5 мкм.

4. Способ по п.1, отличающийся тем, что детали для вакуумного отжига размещают на оснастке из термостойкой, нейтральной борнитридной керамики БГП.