Способ ремонта дефектного участка действующего трубопровода

Иллюстрации

Показать всеИзобретение относится к строительству трубопроводного транспорта и используется для ремонта преимущественно магистральных газопроводов большого диаметра. На трубопроводе с двух сторон дефекта устанавливают по два кольца, обжимая их на трубе. На кольца устанавливают муфту, имеющую верхний и нижний краны. Выполняют два отверстия с обеих сторон муфты в полость между каждой парой колец, устанавливают в них краны и запрессовывают герметик, создавая по торцам муфты уплотнители. Полость муфты заполняют герметиком под давлением, равным или превышающим внутреннее давление в трубопроводе. Герметик содержит наполнитель из эластичных гранул или фторопластовой стружки. Повышается качество ремонтных работ. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технике ремонта трубопроводного транспорта, преимущественно магистральных газопроводов большого диаметра.

При длительной эксплуатации трубопроводов на их линейных участках в результате процессов коррозии, механических и химических воздействий появляются многочисленные дефекты (раковины, вмятины, каверны, трещины, свищи, вспучивание, расслоение металла трубы, гофр и т.д.). В ряде случаев дефекты являются недопустимыми для безопасной эксплуатации трубопровода.

Широко известен способ ремонта газопроводов путем установки на аварийном участке трубы технологической катушки (см., например, Правила производства капитального ремонта линейной части магистральных газопроводов. ВСН 2-112-79. - Москва: ВНИИСТ, 1973, стр.34-35). Способ сводится к следующему. Аварийный участок трубопровода локализуют и из него откачивают газ. После этого часть трубы, содержащую дефект, вырезают и на ее место вваривают технологическую катушку. Способ является радикальным, по существу повторяющим монтаж трубопровода. Вместе с тем он имеет существенные недостатки, связанные с трудоемкостью, неизбежностью больших финансовых затрат, определяемых необходимостью стравливания газа и вынужденным простоем трубопровода.

Известен способ ремонта участков газопровода путем приварки в местах дефектов заплат дуговым методом или взрывом (см., например, Новые методы ремонта линейной части магистральных газопроводов. - Москва: ВНИИСТ, 1981, стр.33-34). Способ имеет ограниченное применение. Для его реализации требуется сброс давления в газопроводе с его последующей продувкой. Способ не позволяет отремонтировать трубу, имеющую гофр, а также дефектные сварные стыки.

Известен способ ремонта линейных участков трубопроводов путем установки ремонтной муфты, заполненной клеевой композицией (см. UK Patent Application, GB, 2210134А, F16L 55/16). Способ может быть использован без снижения давления в трубопроводе. Ремонтная конструкция состоит из двух полумуфт. В процессе работы полумуфты механически соединяются друг с другом, образуя замкнутую оболочку вокруг ремонтируемого участка трубопровода. Далее оболочка центрируются с помощью технологических элементов (болтов), установленных в отверстиях корпуса. После этого пространство между трубопроводом и муфтой герметизируется с обоих концов с помощью застывающего состава (цемента, эпоксидной шпаклевки и т.д.). В изолированный промежуток через специальные штуцеры накачивается эпоксидный состав, который обеспечивает высокую жесткость конструкции.

Данный способ ремонта практически всех типов несквозных дефектов получил широкое применение на линейных участках трубопроводов, работающих под большим давлением (см., например, Рекламу British Gas р/с Ripley Road, Ambergate, Derbyshire, DE 562 FZ). Отремонтированные таким образом участочки трубопровода имеют, как правило, более высокую прочность, чем прилегающие неповрежденные участки трубы. Несмотря на большое распространение, способ имеет существенные недостатки, связанные с невозможностью введения эпоксидного наполнителя под высоким давлением. В дальнейшем, из-за изменения геометрических размеров трубопровода ввиду перепадов давления перекачиваемого продукта и температурных деформаций, эпоксидный слой может расслаиваться, что может привести к снижению жесткости и герметичности конструкции. Кроме того, относительно низкое давление заполнения эпоксидным составом пространства под муфтой, с учетом его усадки в процессе застывания, допускает появление пустот. Максимальное давление заполнения пространства под муфтой ограниченно прочностью изолирующих прокладок на торцах.

Известен способ установки муфты на дефектный участок трубопровода (см. патент России 2222746, F16L 55/175), являющийся разновидностью описанного ранее способа. В отличие от него, для центрирования частей разрезной муфты используется проволока, предварительно намотанная на трубопровод. Способу присущи те же недостатки.

Известен способ ремонта локальных повреждений трубопроводов (см. патент России 2104439, F16L 55/175). Способ основан на использовании разрезной муфты, части которой собирают на ремонтируемом участке трубопровода и центрируют с помощью болтов, образуя вокруг трубы замкнутую оболочку. В дальнейшем пространство под муфтой изолируют с помощью эластичной прокладки и фланцев, после чего заполняют под давлением эпоксидным составом. Данный способ позволяет осуществить качественный ремонт трубопровода. Запрессовка эпоксидного состава в пространство под муфтой осуществляется при высоком давлении. В результате этого пространство гарантированно заполняется эпоксидным составом. Кроме того, стенки муфты подвергаются растяжению, а трубопровода - сжатию. Это позволяет компенсировать изменение геометрических размеров трубопровода из-за перепадов давления и уменьшение объема эпоксидной прослойки в процессе усадки. Вместе с тем, для реализации способа требуются трудоемкие работы по центрированию муфты, сама конструкция отличается сложностью из-за наличия разъемных фланцев. Требуется склеивание уплотнительных прокладок.

Известен способ ремонта линейного участка трубопровода (см. патент Украины №72840, F16L 55/175). Способ является развитием предыдущего, в котором центрирование элементов муфты осуществляется с помощью кольцевого шланга. Способ отличается сложностью из-за необходимости установки фланцев.

Известен способ ремонта локальных повреждений трубопровода (см. патент России №2213289, F16L 55/175), являющийся прототипом заявляемого изобретения. Способ предназначен для ремонта трубопроводов, транспортирующих пар, паровой конденсат или горячую воду. На поврежденный участок трубопровода устанавливают муфту, состоящую из двух полумуфт, которые стягивают и заполняют подмуфтовое пространство герметизирующим веществом под давлением, превышающим давление транспортируемой среды. Муфта имеет центральную кольцевую проточку глубиной не менее 3 мм и шириной, на 20 мм превышающую размер продольного дефекта, а также две кольцевые канавки, имеющие размер 3×3 мм, расположенные по краям муфты. Каждая канавка и проточки оснащены двумя штуцерами. Для ремонта дефектного участка муфту устанавливают на трубу таким образом, чтобы один из штуцеров центральной проточки находился над местом дефекта. После этого заполняют крайние канавки термоотверждаемым герметиком с помощью специального дозатора. После затвердения герметик в канавках играет роль уплотнителя, изолирующего подмуфтовое пространство. После этого с помощью дозатора через центральный штуцер герметик закачивают в центральную проточку под давлением выше давления транспортируемого продукта.

Способ позволяет отремонтировать линейные участки трубопровода, имеющие как поверхностные, так и сквозные дефекты, прост в реализации, однако имеет недостатки, ограничивающие его применение на магистральных трубопроводах высокого давления, имеющих трубы большого диаметра (более 720 мм). Основным недостатком способа, выбранного за прототип, является необходимость изготовления специальной муфты достаточно сложной конструкции, имеющей внутренние проточки-канавки. Муфта является одноразовой, при этом ее изготовление для трубопровода большого диаметра (например, для широко используемых при строительстве магистральных газопроводов труб диаметра 1420 мм) дорого и технологически сложно. Кроме того, для реализации способа требуется достаточно точная подгонка внутренней поверхности муфты к наружной поверхности ремонтируемого участка трубопровода. Изготовить муфту для малых диаметров труб не представляет особых трудностей. Однако добиться точного прилегания используемой в прототипе муфты на трубах большого диаметра крайне сложно. В первую очередь, это объясняется наличием отклонений от заданных геометрических размеров даже новых труб. Например, для труб диаметром 1020 мм допускается отклонение по наружному диаметру ±6 мм (см. Строительство магистральных и промысловых трубопроводов. Сборник нормативно-технических документов. Контроль качества и приемка работ. - Москва: ВНИИСТ, 1988, стр.12). Кроме того, геометрические параметры труб в процессе эксплуатации могут существенно изменяться (изменение наружного диаметра при изменении внутреннего давления, появление эллипсности из-за сдвигов грунта, появление гофра и т.д.). При наличии больших щелей, которые практически неизбежны в случае применения предлагаемой в прототипе муфты на трубах большого диаметра, создать требуемое давление закачиваемого герметика крайне тяжело, а в большинстве случаев невозможно.

В основу изобретения положена задача повышения качества ремонта дефектного участка действующего трубопровода большого диаметра с одновременным упрощением технологического процесса ремонта за счет применения разрезной муфты, не имеющей внутренних профилированных направляющих, в которой формирование торцевых уплотнителей подмуфтового пространства осуществляется с помощью располагаемых по краям муфты обжатых на трубе парных колец, создающих направляющие для закачки самовулканизирующегося герметика, содержащего наполнитель в виде эластичных гранул или фторопластовой стружки.

Это позволяет добиться более качественной герметизации подмуфтового пространства, что обеспечивается лучшим прилеганием поверхностей, создающих направляющие для формирования торцевых уплотнителей. В свою очередь, повышение качества герметизации позволит повысить качество ремонта дефектного участка за счет возможности создания более высокого давления запрессовки герметика в подмуфтовое пространство, а упрощение процесса изготовления муфты упростит технологический процесс всего ремонта.

Задача, положенная в основу изобретения, решается за счет того, что в способе ремонта дефектного участка действующего трубопровода, который включает в себя изготовление разрезной муфты, установку ее частей на трубопровод, скрепление частей, герметизацию подмуфтового пространства путем набивки герметика в направляющие, расположенные радиально вдоль торцов муфты, с последующим заполнением подмуфтового пространства герметиком под давлением, равным или превышающем давление в трубопроводе, через краны, установленные в нижней и верхней частях муфты, в соответствии с изобретением предварительно с двух сторон дефектного участка устанавливают разрезные кольца, по два с каждой стороны, причем части колец при установке обжимают на трубопроводе и закрепляют, после чего на кольца устанавливают части муфты таким образом, чтобы поперечные торцы муфты находились над крайними кольцами, после чего части полумуфты прижимают к кольцам и скрепляют между собой, далее с обоих краев муфты, над пространством, образованным каждой парой колец, стенкой трубы и муфтой, проделывают отверстия, в которых закрепляют открытые дополнительные краны, после чего к первому дополнительному крану подсоединяют заполненный самовулканизирующимся герметиком шприц, с помощью которого герметик вводят в пространство между соответствующей парой колец, до создания требуемого давления, после чего дополнительный кран закрывают, а шприц отсоединяют, после чего шприц присоединяют к другому дополнительному крану и герметик вводят в пространство между другой парой колец. После затвердения герметика в торцевых направляющих шприц подсоединяют к крану в нижней части муфты и герметик запрессовывают в подмуфтовое пространство, создавая давление, равное или превышающее давление в трубопроводе. Далее кран закрывают, а шприц отсоединяют. После окончания процессов самовулканизации герметика все краны механически удаляют, а отверстия закрывают.

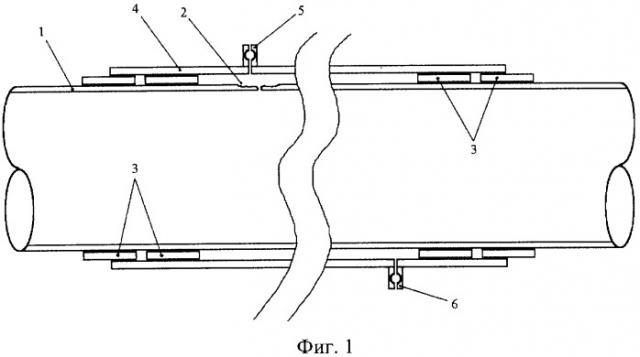

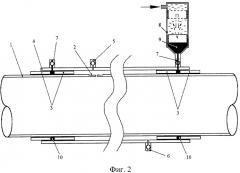

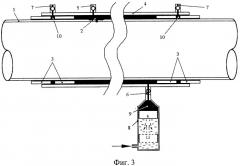

Суть изобретения поясняется чертежами, приведенными на фиг.1-3.

Фиг.1 поясняет операции по установке колец и муфты на дефектный участок трубопровода. Где: 1 - трубопровод; 2 - дефектный участок; 3 - кольца; 4 - муфта; 5 - верхний кран; 6 - нижний кран.

Фиг.2 поясняет операции по установке дополнительных кранов и формированию кольцевых прокладок-улотнителей. Где: 1 - трубопровод; 2 - дефектный участок; 3 - кольца; 4 - муфта; 5 - верхний кран; 6 - нижний кран; 7 - дополнительные краны; 8 - шприц; 9 - герметик; 10 - кольцевые прокладки-уплотнители.

Фиг.3 поясняет операцию по заполнению герметиком подмуфтового пространства. Где: 1 - трубопровод; 2 - дефектный участок; 3 - кольца; 4 - муфта; 5 - верхний кран; 6 - нижний кран; 7 - дополнительные краны; 8 - шприц; 9 - герметик; 10 - кольцевые прокладки-уплотнители.

Суть изобретения заключается в следующем. Сначала изготавливают части колец и разрезной муфты. Кольца изготавливают из стальной полосы, толщину материала которой определяют исходя из характера дефекта и требований к толщине герметизирующего слоя. Муфту в общем случае выполняют из прокатанных стальных листов. В случае необходимости и кольца, и элементы муфты могут выполняться из трубы, аналогичной ремонтируемой. Важно, чтобы внутренний диаметр полного кольца совпадал с наружным диаметром ремонтируемого участка трубопровода, а внутренний диаметр собранной муфты совпадал с наружным диаметром колец. В центральной области противоположных частей муфты герметично крепят штуцеры с кранами. Кольца на трубопроводе устанавливают попарно, по два с обеих сторон ремонтируемого участка. При этом парные кольца устанавливают на небольшом расстоянии друг от друга. Ширина колец и расстояние между парными кольцами не критичны и должны выбираться для конкретных условий проведения ремонта. При установке на трубопровод части колец плотно прижимают к поверхности трубы с помощью центратора или других механизмов аналогичного назначения и скрепляют между собой, например склеивают, сваривают или спаивают. После этого на кольца устанавливают части муфты, которые обжимают и скрепляют между собой в продольном направлении, например спаивают, сваривают или скручивают болтами. При этом муфту устанавливают таким образом, чтобы ее торцы располагались над крайними кольцами. Поверхности трубы, муфты и внутренних торцов каждой пары колец образуют направляющие для формирования торцевых уплотнителей. Далее в муфте делают отверстия, выходящие в полость между парными кольцами. В отверстия устанавливают дополнительные краны. После этого через дополнительные краны осуществляют набивку полости, образованной парными кольцами, наружной стенкой трубопровода и внутренней стенкой муфты, самовулканизирующимся герметиком. Для этого к каждому дополнительному крану последовательно подсоединяют шприц, заранее заполненный герметиком, и вводят герметик, создавая давление, достаточное для формирования надежного уплотнения. Качество уплотнения зависит от площади контакта герметика с элементами муфты и трубопровода, его адгезии к поверхностям контакта, давления запрессовки и других параметров и факторов. В каждом конкретном случае расстояние между парными кольцами и давление запрессовки герметика подбираются экспериментально. Максимальное давление закачки герметика определяется прочностью сцепления колец с трубопроводом, что, в свою очередь, зависит от степени обжатия и коэффициента трения между поверхностями трубопровода и кольца. После запрессовки герметика дополнительные краны закрывают.

После окончания процесса самовулканизации герметика по краям муфты формируются уплотнители - кольцевые прокладки, локализующие подмуфтовое пространство. После этого к нижнему крану муфты подсоединяют шприц с герметиком и начинают заполнять подмуфтовое пространство. После появления герметика в верхнем кране муфты последний закрывают, а ввод герметика продолжают до достижения давления, равного или превышающего давление в трубопроводе. Во избежание образования вмятин в стенке трубопровода максимальное давление запрессовки герметика ограничивают значением, при котором стенка трубы теряет устойчивость. После этого нижний кран закрывают, а шприц отсоединяют.

После затвердения герметика краны и штуцеры механически удаляют, а отверстия заделывают, например, резьбовыми заглушками.

На практике, в полевых условиях, достичь идеального совмещения поверхностей колец, трубопровода и муфты практически невозможно, даже при условии качественного обжатия элементов. Зазоры могут достигать нескольких десятых долей миллиметра. В этом случае, для создания надежного уплотнения, необходимо использовать герметик с наполнителем. В качестве наполнителя могут быть использованы гранулы эластичного материала, например полиуретана, имеющие размеры, превышающие ширину максимальных зазоров между кольцами, трубопроводом и муфтой. В качестве наполнителя может использоваться также фторопластовая стружка.

При необходимости создания высокого давления запрессовки герметика кольца могут дополнительно крепиться к трубопроводу путем склеивания, пайки или сварки внутренних торцов парных колец при одновременном склеивании, пайке или сварке торцов муфты с внешней поверхностью колец.

Использование предлагаемого способа позволяет осуществить ремонт дефектного участка трубопровода, находящегося под давлением, без изменения режимов перекачки транспортируемой среды. Части колец и муфт, необходимых для реализации способа, могут быть изготовлены на стандартном слесарном оборудовании. В крайнем случае, могут быть использованы полуобечайки из трубы того же диаметра, полупериметр которых рассчитывается из условия монтажа их на трубопроводе.

Разработанный способ может найти применение практически на любых трубопроводах, однако наибольший эффект может быть достигнут при ремонте действующих магистральных газопроводов, нефтепроводов и продуктопроводов, изготовленных из труб большого диаметра (более 720 мм).

1. Способ ремонта дефектного участка действующего трубопровода, включающий изготовление разрезной муфты, установку ее частей на трубопровод, скрепление частей, герметизацию подмуфтового пространства путем набивки герметика в направляющие, расположенные радиально вдоль торцов муфты, с последующим заполнением подмуфтового пространства герметиком под давлением, равным или превышающим давление в трубопроводе через краны, установленные в нижней и верхней частях муфты, отличающийся тем, что предварительно с двух сторон дефектного участка устанавливают разрезные кольца, по два с каждой стороны, причем части колец при установке обжимают на трубопроводе и закрепляют, после чего на кольца устанавливают части муфты таким образом, чтобы торцы муфты находились над крайними кольцами, после чего части полумуфты прижимают к кольцам и скрепляют между собой, далее с обеих краев муфты, над полостями, образованными каждой парой колец, стенкой трубы и муфтой, проделывают отверстия, в которых закрепляют открытые дополнительные краны, после чего к первому дополнительному крану подсоединяют заполненный самовулканизирующимся герметиком шприц, с помощью которого герметик вводят в полость между соответствующей парой колец, до создания требуемого давления, после чего дополнительный кран закрывают, а шприц отсоединяют, после чего шприц присоединяют к другому дополнительному крану и герметик вводят в полость между другой парой колец, кроме того, после затвердения герметика в торцевых направляющих, шприц подсоединяют к крану в нижней части муфты и герметик запрессовывают в подмуфтовое пространство, создавая давление, равное или превышающее давление в трубопроводе, после чего кран закрывают, а шприц отсоединяют, а после окончания процессов самовулканизации герметика, все краны механически удаляют, а отверстия закрывают.

2. Способ по п.1, отличающийся тем, что герметик, который запрессовывается в полость, образованную каждой парой колец, поверхностью трубы и муфты, содержит наполнитель, представляющий собой эластичные гранулы, размеры которых превышают размеры щелей между прилегающими поверхностями колец, муфты и трубы.

3. Способ по п.1, отличающийся тем, что герметик, который запрессовывается в полость, образованную каждой парой колец, поверхностью трубы и муфты, содержит наполнитель, представляющий собой стружку фторопласта.

4. Способ по п.1, отличающийся тем, что перед запрессовкой герметика, внутренние торцы каждой пары колец радиально прикрепляются к трубопроводу, а торцы разрезной муфты радиально прикрепляются к поверхности крайних колец, при этом для крепежа используется склеивание, пайка или сварка.