Устройство для управления пуском редукторного электропривода

Иллюстрации

Показать всеИзобретение относится к области электротехники и может быть использовано в горной промышленности, на транспортных средствах, подъемных установках. Техническим результатом является обеспечение перехода из специального режима работы с ограничением момента для безопасного выбора зазоров к дальнейшему запуску на основании объективных данных о наличии зазора в кинематической цепи привода. В устройство для управления пуском редукторного электропривода введен датчик зазора (люфта) в кинематической цепи, который измеряет механические напряжения в элементах кинематической цепи, пропорциональные вращающему моменту, развиваемому электродвигателем. После того как выбор зазоров завершен, момент сопротивления на валу двигателя увеличится и достигнет максимальной величины, развиваемой в режиме безопасного выбора зазоров. Данное увеличение момента регистрируется с помощью датчика - реле зазора, которое подает в систему управления сигнал на переход из специального режима работы к дальнейшему запуску. 2 ил.

Реферат

Изобретение относится к электротехнике, к устройствам для управления электроприводами, а также к электрическим тяговым системам, к электрооборудованию транспортных средств с электротягой; в особенности, к устройствам для управления или регулирования; к предохранительным электрическим устройствам. Изобретение может использоваться в управлении транспортными, подъемными и другими машинами и установками, содержащими редукторный электропривод.

Известно [1], что при автоматическом пуске управление может осуществляться:

а) в функции какой-либо из величин, характеризующей режим работы двигателей в процессе пуска или торможения (ток, напряжение, мощность);

б) в функции времени, когда операции переключения следуют через определенные интервалы времени независимо от режима работы двигателей;

в) комбинированным способом, когда интервалы времени между переключениями в хронометрической системе изменяются в зависимости от значений той или иной величины, характеризующей работу двигателя, обычно от величины тока.

При ручном управлении перечисленные функции управления выполняет машинист (оператор).

Характерной особенностью редукторного привода является наличие люфта в кинематической цепи привода, обусловленного наличием зазоров между зубьями в зубчатой передаче (редукторе).

Наличие люфта в кинематической цепи привода создает условия для явлений удара, вследствие которого могут происходить механические повреждения в кинематической цепи.

Для предотвращения удара обычно перед началом процесса пуска производят плавный выбор люфтов (зазоров) путем «натяжения» кинематической цепи - переводом привода в специальный режим работы, например, вводом предварительной ступени пускового реостата. Параметры режима плавного пуска выбирают так, чтобы момент, развиваемый двигателем в данном режиме, был достаточен лишь для устранения люфтов в кинематической цепи и не мог вызвать механические перегрузки.

Время, необходимое для устранения люфтов, зависит от величины самих люфтов, момента, развиваемого двигателем, и момента сопротивления от сил трения. Величина выдержки времени может быть рассчитана, определена опытно. Реально величину выдержки времени при настройке системы управления приводом всегда устанавливают с запасом. В ряде случаев определение необходимой выдержки времени проблематично.

Указанное обстоятельство приводит к тому, что предварительная ступень, при автоматическом управлении приводом, вводится на определенный, жестко заданный промежуток времени независимо от того, имеется ли люфт в кинематической цепи привода, а также от его величины при наличии последнего.

И в первом и во втором случае оказывается, что привод и приводимый механизм определенное время находятся в режиме ожидания завершения выдержки времени. Задержка начала работы во многих случаях оказывается недопустимой или неоправданной, например, в механизмах циклического действия.

При ручном управлении выдержка времени устанавливается субъективно, так как определяется интуицией машиниста, зависит от его опыта и не всегда оказывается верной.

Недостатком существующей системы устранения люфтов и слабины в кинематической цепи привода путем введения определенной выдержки времени работы в специальном режиме состоит в том, что величина выдержки времени установлена постоянной и не учитывает действительного состояния кинематической цепи привода перед пуском. Так, например, при движении состава на самокатном уклоне или при движении по инерции с выключенным двигателем, шестерни редуктора соприкасаются обратной стороной зубьев. При пуске электродвигателя в этом случае использование предварительной ступени для устранения люфта может оказаться проблематичным, т.к. скорость, развиваемая электродвигателем на данной ступени, может оказаться недостаточной для этих целей, или время на эти цели необходимо будет затратить больше, чем определено настройкой реле времени. В этом случае неизбежен удар в зубьях редуктора при переходе на следующую реостатную позицию.

Цель изобретения - предложение устройства, свободного от указанного недостатка, которое бы позволяло осуществлять переход из специального режима выбора зазоров к дальнейшему запуску на основании объективных данных о наличии люфта в кинематической цепи привода, а не руководствуясь жестко установленной выдержкой времени.

Поставленная цель достигается тем, что в систему управления вводится датчик зазора (люфта) в кинематической цепи, принцип действия которого основан на измерении механических напряжений в элементах кинематической цепи, пропорциональных вращающему моменту, развиваемому электродвигателем при работе в специальном режиме.

При наличии в кинематической цепи люфта вращающий момент, развиваемый двигателем на предварительной ступени пускового реостата, почти равен нулю, т.к. момент сопротивления на его валу близок к нулю. После того как люфт устранен, момент сопротивления на валу двигателя увеличится и достигнет максимальной величины, развиваемой на предварительной ступени. Этот развиваемый момент недостаточен для дальнейшего движения системы.

Предлагается в качестве сигнала завершения выбора зазоров и перехода с режима выбора зазоров к дальнейшему запуску привода использовать сигнал о достижении предельного момента для режима выбора зазоров вместо сигнала реле времени. Указанный сигнал вырабатывается специальным узлом - реле зазора, определяющим момент достижения развиваемым моментом определенного значения на основе измерения механических напряжений, пропорциональных развиваемому электродвигателем вращающему моменту. Вращающий момент, развиваемый двигателем, может быть определен непосредственно или косвенно (например, по величине тока двигателя, или, при помощи датчика, по величине механических напряжений, возникающих в механических элементах кинематической цепи).

В процессе выбора зазоров электромагнитный момент, развиваемый двигателем, уравновешивается как моментом сил трения, так и динамическим моментом, возникающим в результате изменения угловой скорости ротора двигателя и жестко связанных с ним элементов. В связи с этим результат косвенного изменения момента по параметрам рабочего режима двигателя и прямого измерения момента в виде реакции в элементах конструкции двигателя будет содержать также помеху от динамических усилий. Для отстройки от указанной помехи следует применять прямое измерение момента на выходных элементах редуктора с помощью датчика. Одним из возможных мест установки такого датчика является подшипниковый узел промежуточной шестерни, в котором, при наличии косозубых шестерен, возникает осевое усилие, пропорциональное передаваемому моменту. В качестве такого датчика может применен упругий механический элемент (например, плоская пружина), на котором закреплены тензометрические датчики, которые включены во входную цепь тензоизмерительного прибора. Величина сигнала на выходе указанного прибора пропорциональна величине передаваемого по кинематической цепи вращающего момента. Этот сигнал может быть использован для определения наличия люфта в кинематической цепи и для дальнейшего принятия решений по управлению электродвигателем.

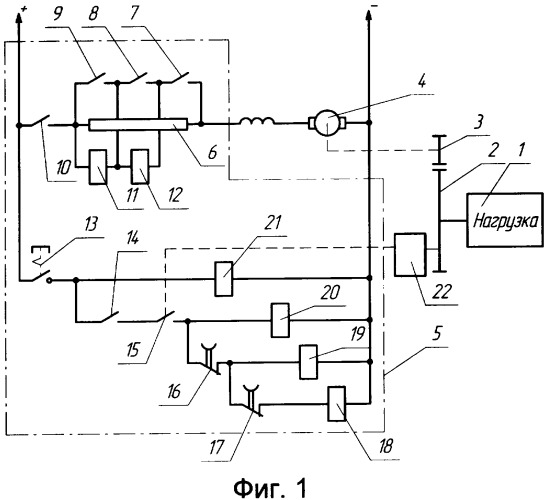

Изложенное выше может быть проиллюстрировано на примере релейно-контактного устройства управления запуском редукторного электропривода, показанного на фиг.1.

Устройство для управления редукторным электроприводом состоит из нагрузочной части, представляющей, например, колесную пару 1 с зубчатым колесом 2, соединенным через шестерню 3 с электродвигателем 4, например, постоянного тока последовательного возбуждения, и системы управления 5, состоящей из пускового резистора 6, линейного контакта 10 контактора 21. Пусковой резистор 6 разделен на три секции. Параллельно первой секции резистора 6 включен контакт 9 контактора ускорения 20 и обмотка реле времени 11, параллельно второй секции резистора 6 включен контакт 8 контактора ускорения 19 и обмотка реле времени 12; параллельно третьей секции резистора 6 включен контакт 7 контактора ускорения 18, обмотка которого соединена последовательно с контактом 17 реле времени 12 и вместе подключена параллельно к обмотке контактора ускорения 19. Обмотка контактора ускорения 19 вместе с подключенными параллельно ей цепями включена последовательно с контактом 16 реле времени 11. Цепь из контакта реле времени 16 и включенных последовательно с ним элементов подключена параллельно обмотке контактора ускорения 20. Обмотка контактора ускорения 20 и подключенные параллельно ей цепи получают питание через включенные последовательно контакт 15 реле зазора 22, блок-контакт 14 линейного контактора 21 и контакт 13 аппарата управления приводом. Кроме того, через контакт 13 аппарата управления приводом получает питание обмотка линейного контактора 21.

Реле зазора 22 представляет собой тензоизмерительный прибор с соответствующим датчиком. Замыкание исполнительного контакта 15 реле зазора 22 определяется его настройкой и зависит от величины момента, развиваемого электродвигателем на предварительной ступени пускового резистора 6, когда контакты 9, 8 и 7 разомкнуты и резистор 6 полностью введен в цепь якоря электродвигателя 4, т.е. контакт 15 реле зазора 22 находится в цепи управления, осуществляющей и контролирующей натяг кинематической цепи привода.

Устройство для управления редукторным электроприводом работает следующим образом. Для запуска оператор воздействует на аппарат управления (например, командоконтроллер), вызывая замыкание контакта 13. Последующие переключения в схеме происходят без участия оператора.

В первую очередь включается линейный контактор 21, который замыкает свои контакты 10 и 14; реле 11 и 12, катушки которых присоединены к секциям пускового резистора 6, срабатывают и размыкают контакты 16 и 17. Якорь электродвигателя 4, будучи подключенным через резистор 6 к источнику питания, начинает вращаться на ползучей скорости и поворачивает шестерню 3 до тех пор пока не исчезнет зазор между ее зубом и зубом зубчатого колеса 2. После исчезновения зазора вращающий момент от якоря электродвигателя 4 будет передаваться на зубчатое колесо 2, а его величина будет определяться характеристикой электродвигателя 4, соответствующей величине сопротивления пускового резистора 6. Величина этого момента достаточна для безударного натяга кинематической цепи привода, но недостаточна для начала движения. Наличие момента на элементах зубчатого колеса 2 воспринимается реле зазора 22, которое замыкает свой контакт 15, что вызывает включение контактора 20, замыкающего свой контакт 9, шунтирующий первую секцию резистора 6. Одновременно контакт 9 замыкают накоротко катушку реле 11, которое через выдержку времени, определяемую его настройкой, возвращает контакт 16 в исходное замкнутое состояние, что приводит к включению контактора 19. Последний, в свою очередь, своим контактом 8 закоротит вторую секцию пускового резистора 6 и катушку реле 12. С выдержкой времени реле 12 замкнет свой контакт 17. Включится контактор 18 и, закоротив своим контактом 7 последнюю секцию пускового резистора 6, приведет к завершению пуска.

Таким образом, включение реле зазора в подготовительную цепь системы управления, осуществляющей натяг кинематической цепи привода, позволяет осуществить процесс запуска без удара и уменьшить время на операцию подготовки пуска на предварительной ступени.

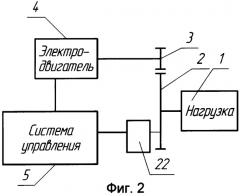

В приведенной выше схеме использован способ запуска в функции времени совместно с реле зазора, однако реле зазора может быть применено совместно с любой другой схемой автоматизированного запуска электропривода. На фиг.2. приведена обобщенная схема устройства для управления запуском редукторного электропривода (позиционные обозначения соответствуют фиг.1). Устройство состоит из нагрузки 1 с зубчатым колесом 2 на входном валу, соединенным через шестерню 3 с электродвигателем 4, и системы автоматизированного управления 5, в которой предусмотрен перевод электродвигателя 4 в специальный режим работы для безопасного натяжения кинематической цепи. На вход системы управления 5 подается сигнал с реле зазора 22. Устройство работает следующим образом. При получении системой управления 5 сигнала на начало автоматизированного пуска привода (например, от оператора) происходит включение электродвигателя 4 в специальном режиме безопасного натяжения кинематической цепи (например, с полностью введенным пусковым резистором) и остается в данном режиме до момента получения сигнала от реле зазора, после чего производится переход системы управления из режима безопасного натяжения кинематической цепи к режиму автоматизированного запуска привода тем или иным способом.

Источники информации

1. Петров Б.Л. Электрическое оборудование и автоматизация электрического подвижного состава. Изд. 2-е, переработанное и дополненное. М-Л., Госэнергоиздат, 1963, с.164-169.

Устройство для управления пуском редукторного электропривода, включающее нагрузку, получающую движение через редуктор от электродвигателя с системой управления, осуществляющей автоматизированный пуск электродвигателя и предусматривающей перевод электродвигателя в специальный режим работы для безопасного натяжения кинематической цепи, отличающееся тем, что момент завершения работы двигателя в данном специальном режиме определяется по увеличению механического напряжения в элементах кинематической цепи по завершении ее натяжения с помощью реле зазора, выход которого включен в соответствующую цепь системы управления, осуществляющую выход из режима безопасного натяжения кинематической цепи.