Катализатор паровой конверсии моноксида углерода, способ его приготовления и способ его использования

Иллюстрации

Показать всеИзобретение относится к способу получения водорода паровой конверсией монооксида углерода и катализаторам для этого процесса и может найти применение в разных отраслях промышленности. Описан железо-хромовый катализатор, содержащий в своем составе фазу гидроксосоединения железа и хрома со структурой гетита и/или гидрогематита, способ его приготовления и использования в процессе паровой конверсии монооксида углерода. Катализатор может дополнительно содержать медь. Катализатор получают осаждением растворами карбонатов или гидроксидов аммония, натрия или калия из растворов смеси нитратов железа 2+ и 3+ и хрома 3+, полученных окислительно-восстановительным взаимодействием металлического железа, соединений хрома 6+ и азотной кислоты. Процесс паровой конверсии монооксида углерода с использованием этого катализатора по предлагаемому способу проводят в области выше 250°С. Технический результат - низкое содержание в катализаторе серы (не более 0.03 мас.%) и хрома 6+ (не более 0.05 мас.%), высокая активность в области температур 350°С и ниже. 3 н. и 7 з.п. ф-лы, 1 табл., 11 ил.

Реферат

Изобретение относится к способу получения водорода паровой конверсией монооксида углерода и катализаторам для этого процесса и может найти применение в разных отраслях промышленности.

Реакция паровой конверсии монооксида углерода является стадией процесса получения водорода из природного газа. Реакция паровой конверсии СО экзотермическая, глубина превращения определяется термодинамическим равновесием, которое однозначно связано с температурой газовой смеси на выходе из слоя катализатора. Традиционно паровая конверсия монооксида углерода осуществляется в две стадии: в области температур (1) 350-500°С на железо-хромовом катализаторе и (2) 190-300°С на медно-цинк-алюминиевом катализаторе [Катализаторы, применяемые в азотной промышленности. Под общ. Редакцией А.М.Алексеева. Черкассы: НИИТЭхим, 1979].

Наиболее перспективными катализаторами на 1 стадии процесса в настоящее время являются катализаторы на основе железо-хромовых и железо-хром-медных соединений. Основными требованиями к ним являются: (1) содержание серы не более 0.03 мас.%, (2) содержание хрома 6+ не более 0.05 мас.%, (3) активность катализатора, обеспечивающая осуществление процесса при температурах в начале слоя менее 350°С, например при 320-330°С, (4) экологическая безопасность технологии приготовления.

(1) Содержание серы в катализаторе ограничивается в связи с тем, что в условиях реакционной среды соединения серы, присутствующие в известных катализаторах в виде сульфатов, превращаются в газообразные H2S и CS2 и отравляют медьсодержащий катализатор низкотемпературной паровой конверсии СО. Для снижения содержания серы в реакционном газе перед началом эксплуатации рекомендуется проводить "отдувку" катализатора от серы в течение 8-10 ч (операция, значительно ухудшающая экономические показатели процесса), однако и при этом полного удаления серы не достигается [Очистка технологических газов / Под ред. Т.А.Семеновой и И.Л.Лейтеса. М., Химия, 1977, 488 с.]. Безусловно, лучшим способом снижения содержания серы является использование сырья, не содержащего серу или содержащего незначительное количество серы, снижающееся в процессе приготовления катализатора (осаждения, отмывки катализаторной массы).

(2) Ограничение содержания в катализаторе соединений хрома 6+ (не более 0.05 мас.% - современное требование к промышленному катализатору) диктуется условиями безопасной работы при загрузке и выгрузке катализатора в аппарат и опасностью загрязнения окружающей среды при хранении и утилизации отработанного катализатора.

(3) При использовании адиабатических аппаратов снижение температуры в начале слоя реактора обеспечивает снижение температуры газового потока на выходе из реактора и, следовательно, увеличение глубины превращения СО, например, до остаточного содержания СО2 2-2,5 об.% и менее.

(4) Под экологической безопасностью технологии приготовления понимается минимальное образование NO и NO2 и санитарное поглощение их, отсутствие хрома 6+ и меди 2+ в стоках или их содержание в пределах принятых санитарных норм.

Известен способ получения катализатора паровой конверсии оксида углерода (SU 651838, B 01 J 37/04, 15.03.79), содержащего 7,2 мас.% Cr2O3, смешением оксида железа Fe2О3 с хромовой кислотой, с последующим формованием, сушкой и прокаливанием.

Известен способ получения катализатора (SU 1790064, B 01 J 37/04, 20.05.96), отличающийся дополнительным введением магнетита Fe3O4 в количестве 15-100% от массы оксида железа.

Недостатками этих способов является относительно невысокая активность получаемых с их помощью катализаторов.

Известен способ получения катализатора (RU 2170615, B 01 J 23/881, 20.07.01), получаемый смешением оксида железа с водным раствором хромовой кислоты и солью марганца, с последующим формованием гранул, их сушкой и прокаливанием. Перед прокаливанием дополнительно вводят соединения Mg, или Са, Nd или Pr. К недостаткам относится высокая стоимость получаемого катализатора.

Известен способ получения железо-хромового катализатора (RU 2275963, B 01 J 37/03, 10.05.06) путем смешения хромового ангидрида с соединениями железа, приготовленными осаждением гидрооксосоединения железа раствором аммиака или карбоната натрия из растворов сульфата железа с последующей отмывкой, формованием и прокаливанием при 280-420°С. Использование сульфата железа в качестве сырья требует большого количества воды и длительного времени для удаления серы. К недостаткам относится также высокое содержание хрома 6+ и сравнительно низкая активность катализатора во всей области температур, особенно при температурах ниже 350°С (см. прототип, описанный в примере 6). Варианты этого изобретения предполагают смешение хромового ангидрида с гидроксосоединениями железа и прокаливание полученной смеси при 50-200°С перед формованием катализатора, что не позволяет избежать вышеупомянутых недостатков, однако дополнительно приводит к сильной усадке катализатора в ходе его использования.

Известен также железо-хромовый катализатор конверсии оксида углерода водяным паром [Пат. RO 100112, B 01 J 23/08, 14.08.1990], полученный прогреванием на воздухе при 250°С предшественника, который получают, используя растворы нитратов железа (III), хрома (III) и подходящий щелочной агент (раствор аммиака, гидроксида натрия). К недостаткам катализатора относится его низкая активность и повышенное содержание хрома 6+. Повышенное содержание Cr6+ является следствием прокаливания на воздухе. Кроме того, использование азотнокислых солей в качестве сырья приводит к высокой стоимости катализатора.

Улучшение экономических показателей при использовании не содержащих серу реагентов достигается получением нитратов в рамках технологии приготовления катализатора с использованием дешевого сырья, например металлического железа и хромового ангидрида, путем получения нитратов железа 2+ и 3+ и хрома 3+ окислительно-восстановительным взаимодействием металлического железа, хромового ангидрида с азотной кислотой.

Наиболее близким к предлагаемому изобретению является изобретение [Пат. BG 62040, B 01 J 23/702, 9.01.1999], в котором описан метод получения железо-хром-медного катализатора паровой конверсии СО с высоким гидроксильным покрытием поверхности, работающего при 300-360°С. Катализатор получают путем смешения с раствором аммиака, продуваемого СО2, растворов нитратов железа (III), хрома (III) и нитрата меди с последующими сушкой и прокаливанием на воздухе при 350-450°С. Нитраты железа (III) и Cr (III) получают растворением в 23 мас.% азотной кислоте металлического железного лома и хромового ангидрида с продувкой воздуха при 40-60°С. Недостатками известного катализатора являются:

1. Невозможность получения катализатора с содержанием хрома 6+ не более 0.05 мас.% (современные требования к промышленному катализатору), поскольку катализатор в изобретении прокаливают на воздухе при 350-450°С. При этих температурах в среде, содержащей кислород, наблюдается высокая скорость окисления Cr3+ в Cr6+ [кн. Т.В.Роде "Кислородные соединения хрома", Изд-во АН СССР, Москва, 1962].

2. Предлагаемые условия получения нитратов железа и хрома (23 мас.% кислота, воздух и температура 40-60°С) обеспечивают отсутствие выделения оксидов азота NO и NO2 в ходе получения нитратов, но не полноту восстановления Cr6+ до Cr3+. Невосстановившийся хром остается в фильтрате после выделения катализаторной массы из суспензии, полученной при осаждении, и переходит в стоки. Полнота восстановления хрома в патенте не рассматривается.

3. Узкая температурная область работы катализатора - 300-360°С.

Изобретение решает задачу разработки катализатора, обладающего высокой активностью в реакции паровой конверсии в температурной области 250-350°С.

Настоящее изобретение предлагает для решения поставленной задачи катализатор паровой конверсии монооксида углерода, содержащий в своем составе фазу гидроксосоединения железа 3+ и хрома 3+ со структурой гетита (FeOOH, Pbnm (2/m 2/m 2/m), ICSD 28247, 6.1.1.2) и/или гидрогематита FeO(1.5-0.5x)(OH)x [E.Wolska, Zeitschr. fur Kristallogr. V.154, N 1/2, 1981, p.69-71].

Атомное соотношение содержания железа к содержанию хрома в нем составляет более 1.

Катализатор может дополнительно содержит более 1 мас.% меди.

Катализатор, содержащий одну из названных выше гидроксидных фаз, обладает активностью в реакции паровой конверсии в температурной области 250-350°С, значительно превышающей известные аналоги, содержащие преимущественно фазу со структурой гематита α-Fe2О3 или магнетита Fe3O4, как это иллюстрируют примеры, приводимые ниже.

Настоящее изобретение предлагает также способ получения катализатора с использованием в качестве сырья металлического железа или композиции, содержащей металлическое железо, соединения хрома 6+ или его водного раствора, соединения меди 2+ или его водного раствора и водного раствора азотной кислоты.

Предлагаемый способ получения катализатора конверсии монооксида углерода, содержащего железо и хром, включает в себя последовательность действий: смешение металлического железа или композиции, содержащей металлическое железо, с соединением хрома 6+или его водным раствором и водным раствором азотной кислоты с начальной концентрацией 6-46 мас.% при температуре ниже 40°С; барботаж полученной смеси воздухом при температуре 40-60°С, смешение полученного раствора и водного раствора карбоната, и/или гидроксида аммония, и/или калия, и/или натрия, отмывка осадка от маточного раствора водой, фильтрация осадка и его сушка. Способ позволяет получать гидроксосоединения с указанными выше структурами.

В качестве композиции, содержащей металлическое железо, используют чугун или сталь.

В смесь соединений железа, хрома и азотной кислоты дополнительно вводят соединения Cu2+ или его водного раствора.

Можно дополнительно проводить стадии смешения осадка с графитом и формования или таблетирования, а также стадии прокаливания катализатора при температуре 150-250°С в токе воздуха и/или 150-450°С в токе инертного газа, азота или смеси их с паром.

Конкретная структура получаемых соединений определяется параметрами приготовления, такими как температура смешения сырья, рН маточного раствора и другими. В качестве композиции металлического железа можно использовать продукцию металлургических производств, а также железный лом или отходы машиностроительных производств, однако предпочтительным является использование серого чугуна. Серый чугун имеет низкое содержание серы (реально возможно достижение содержания 0,02 мас.%) и фосфора. Содержащиеся в чугуне углерод и кремний не ухудшают показателей катализатора, но могут улучшать его формуемость. Содержащийся в чугуне марганец может оказывать положительное влияние на каталитические свойства (так, использование марганца в качестве промотирующей добавки предлагается в патентах RU 2170615, В 01 J 37/04, 20.07.01 и RU 2275963, B 01 J 37/03, 10.05.06).

Настоящее изобретение предлагает также способ осуществления процесса паровой конверсии СО с использованием указанных выше катализаторов в области температур выше 250°С.

Достоинствами предлагаемого катализатора являются: широкая область рабочих температур с высокой активностью в области 250-350°С, содержание серы не более 0.03 мас.%; содержание хрома (VI) не более 0.05 мас.%. Достоинствами предлагаемого способа приготовления катализатора являются: отсутствие выделения NO и NO2; отсутствие хрома (VI) в стоках; быстрая отмывка, хорошая фильтруемость осадка. Достоинством способа осуществления процесса паровой конверсии монооксида углерода является возможность осуществления процесса в широком интервале температур. В том числе при температуре в начальном слое катализатора ниже, чем для традиционного катализатора.

Возможность получения гидроксосоединений со структурами гетита и гидрогематита, а также возможность и эффективность их использования в процессе паровой конверсии СО иллюстрируется примерами.

Определение структуры гидроксосоединений и их различие от гидроксоединения со структурой лепидокрокита (γ-FeOOH, Amam (2/m 2/m 2/m), ICSD 27846, Дана класс.6.1.2.2), а также оксидов железа со структурами гематита (Fe2O3, R 3с (3 2/m), ICSD 64599, Дана класс. 4.3.1.2) и магнетита (Fe3O4, F d3m (4/m 3 2/m), Дана класс. 7.2.2.3) может быть однозначно проведено по данным рентгеновской дифракции и ИК-спектроскопии, как иллюстрируется примерами.

Пример 1. Катализатор состава Fe0.9Cr0.1 со структурой гетита.

В реакторе, снабженном лопастной мешалкой и инжектором газового потока, смешивают 9,26 г крошки чугуна с содержанием железа 0,94 мас. долей, 1,62 г хромового ангидрида CrO3, 157 г воды, 84,7 г 46 мас.% водного раствора азотной кислоты и перемешивают при 35°С в течение 1,5 ч, затем включают барботаж смеси воздухом, повышают температуру до 45°С и интенсивно перемешивают в течение 30 мин. Полученный раствор азотнокислых солей смешивают с 10% раствором карбоната натрия путем подачи растворов солей и осадителя двумя потоками при непрерывном перемешивании в раствор буфера. В ходе осаждения поддерживают постоянными рН (8,0-8,5) и температуру (68-70°С). Осадок промывают декантацией. Катализаторную массу сушат при 90°С и прокаливают в токе смеси азота и пара в течение 1 ч при 250°С.

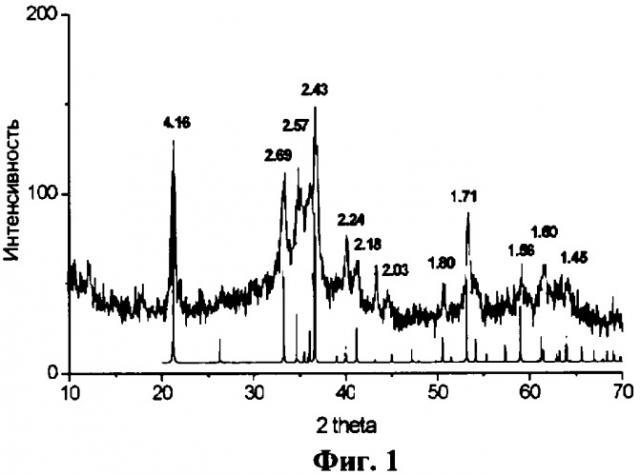

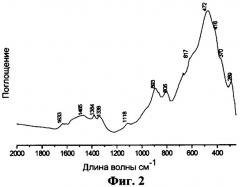

Дифрактограмма полученного катализатора представлена на Фиг.1. Дифрактограмму получают на дифрактометре D-500 (фирма Siemens) в Cu-Кα излучении с графитовым монохроматором на отраженном пучке при напряжении 35 kV и силе тока 35 mA. Регистрацию дифракционной картины проводят сцинтиляционным счетчиком методом сканирования с шагом 0,05 градусов 2Θ и временем накопления 5 сек в каждой точке в интервале углов 2Θ=10-75 град. ИК-спектр полученного катализатора приведен на Фиг.2. ИК-спектр получают в области 250-4000 см-1 на Фурье-спектрометре Bomem MB-102. Образцы готовят методом прессования в матрицу KBr.

На Фиг.1 также приведены данные модельной дифрактограммы α-FeOOH (гетита), рассчитанные согласно ICSD 28247. Наблюдаемые дифрактограмма и ИК-спектр свидетельствуют, что полученный катализатор представляет собой соединение Fe3+O(OH) со структурой гетита - орторомбическая сингония, пространственная группа Pbnm (2/m 2/m 2/m), Дана класс.6.1.1.2].

Характеристические данные о каталитических свойствах полученного катализатора представлены в таблице.

Пример 2. Катализатор состава Fe0.9Cr0.1 со структурой гидрогематита.

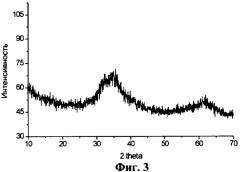

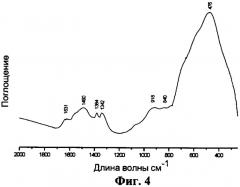

Катализатор готовят аналогично примеру 1, однако смешение чугуна, хромового ангидрида и водного раствора азотной кислоты проводят при 15°С в течение 2 ч, барботаж смеси воздухом проводят при 55°С, а осаждение - при рН (7,5-8,0). Прокаливание сухой катализаторной массы проводят при 350°С. В полученную массу добавляют 1 мас.% графита и таблетируют в цилиндрические таблетки 5 мм × 5 мм. Дифрактограмма полученного катализатора до введения в него графита представлена на Фиг.3. ИК-спектр полученного катализатора приведен на Фиг.4.

На дифрактограмме катализатора присутствуют два широких рефлекса при d около 2.7Å и 2.5Å, характеризуя соединение как сильно разупорядоченную фазу с кубической структурой. ИК-спектр полученного катализатора в области собственных колебаний близок к гидрогематиту (E.Wolska, Zeitschr. fur Kristallogr. V.154, N.1/2, 1981, p.69-71). В ИК-спектре содержится полоса поглощения в области 920 см-1, которая является отличительной для гидрогематитов от оксида α-Fe2О3, гематита. Дополнительно, в ИК-спектре содержатся полосы поглощения в области колебаний воды (3400 см-1 и 1630 см-1) и примесных анионов СО3 и NO3 в области 1340-1540 см-1. Фазовый переход катализатора со структурой гидрогематита в структуру гематита происходит экзотермически только в области температур 560-590°С. Катализатор, прокаленный при 600°С в токе азота, имеет структуру хорошо окристаллизованного гематита.

Характеристические данные о каталитических свойствах полученного катализатора представлены в таблице.

Пример 3. Катализатор состава Fe0.89Cr0.09Cu0.02 со структурой гетита.

Катализатор готовят аналогично примеру 1, однако в смесь соединений железа, хрома и азотной кислоты дополнительно вводят 0,35 г CuO и 2 г 15 мас.% раствора азотной кислоты. Дифрактограмма полученного катализатора представлена на Фиг.5.

На Фиг.5 также приведены данные модельной дифрактограммы α-FeOOH (гетита), рассчитанные согласно ICSD 28247. Наблюдаемая дифрактограмма свидетельствует, что полученный катализатор представляет собой соединение Fe3+O(OH) со структурой гетита - орторомбическая сингония, пространственная группа Pbnm (2/m 2/m 2/m), Дана класс. 6.1.1.2].

Характеристические данные о каталитических свойствах полученного катализатора представлены в таблице.

Пример 4. Катализатор состава Fe0.89Cr0.09Cu0.02 со структурой гидрогематита.

Катализатор готовят аналогично примеру 2, однако в качестве композиции, содержащей металлическое железо, используют стальные опилки в количестве 8,8 г, а в смесь соединений железа, хрома и азотной кислоты дополнительно вводят 0,35 г CuO и 2 г 15 мас.% азотной кислоты. Дифрактограмма полученного катализатора до введения в него графита представлена на Фиг.6. ИК-спектр полученного катализатора приведен на Фиг.7.

ИК-спектр полученного Fe-Cr-Cu катализатора в области собственных колебаний близко соответствует спектру гидрогематита (E.Wolska, Zeitschr. fur Kristallogr. V.154, N.1/2, 1981, p.69-71). Полоса в области 920 см-1, которая наблюдается в спектрах гидрогематитов и отличает их от гематита, хорошо выражена. Дополнительно, в ИК-спектре содержатся полосы поглощения в области колебаний воды (3400 см-1 и 1630 см-1) и примесных анионов СО3 и NO3 в области 1340-1540 см-1.

Характеристические данные о каталитических свойствах полученного катализатора представлены в таблице.

Пример 5. Катализатор состава Fe0.73Cr0.07Cu0.2 со структурой гидрогематита.

Катализатор готовят аналогично примеру 2, однако смесь соединений железа, хрома и азотной кислоты дополнительно вводят 4,2 г CuO и 24 г 15 мас.% азотной кислоты. ИК-спектр полученного катализатора приведен на Фиг.8.

ИК-спектр полученного Fe-Cr-Cu катализатора в области собственных колебаний близко соответствует спектру гидрогематита (E.Wolska, Zeitschr. fur Kristallogr. V.154, N.1/2, 1981, p.69-71). Полоса в области 920 см-1, которая наблюдается в спектрах гидрогематитов и отличает их от гематита, хорошо выражена. Дополнительно, в ИК-спектре содержатся полосы поглощения в области колебаний воды (3400 см-1 и 1630 см-1) и примесных анионов СО3 и NO3 в области 1340-1540 см-1.

Характеристические данные о каталитических свойствах полученного катализатора представлены в таблице.

Пример 6 (для сравнения). Катализатор состава Fe0.9Cr0.1 со структурой гематита.

Катализатор готовят согласно патенту RU 2275963, путем последовательно проведенных операций (1) осаждения соединения железа (II) из раствора сульфата железа (II) смесью растворов карбоната и гидроксида натрия, (2) промывки осадка декантацией, (3) прокаливания при 250°С, (4) последовательной промывки прокаленной массой декантацией и на фильтре; (5) смешения промытой массы с хромовым ангидридом, (6) формования в экструдаты диаметром 3 мм, (7) термообработки при температуре 350°С. Дифрактограмма полученного катализатора представлена на Фиг.9. ИК-спектр полученного катализатора приведен на Фиг.10. На Фиг.9 также приведены данные модельной дифрактограммы α-Fe2О3 (гематита), рассчитанные согласно ICSD 64599.

Данные, представленные на Фиг.9 и Фиг.10, свидетельствуют, что полученный катализатор имеет структуру α-Fe2О3 (гематита).

Характеристические данные о каталитических свойствах полученного катализатора представлены в таблице.

Пример 7 (для сравнения). Катализатор состава Fe0.89Cr0.09Cu0.02 со структурой гематита.

Катализатор готовят согласно патенту RU 2275963, аналогично примеру 6, однако осаждение ведут из смеси растворов сульфата железа (II) и сульфата меди (II) в пропорциях, соответствующих составу катализатора; для облегчения формования в катализатор добавляют графит. Дифрактограмма полученного катализатора представлена на Фиг.11. Данные, представленные на Фиг.11, свидетельствуют, что полученный катализатор имеет структуру α-Fe2О3 (гематита).

Характеристические данные о каталитических свойствах полученного катализатора представлены в таблице.

| Таблица. | |||

| Константы скорости реакции паровой конверсии СО на фракции катализаторов 0,25-0,5 мм. Состав сухой газовой смеси, об.%: СО - 9,6, СО2 - 7,9, Н2 - 82,5. Соотношение пар:газ=0,8. Активация катализаторов проведена в два этапа: (1) подъем температуры до 200°С в токе азота; (2) подъем температуры до 300-320°С в токе влажной реакционной смеси. | |||

| Константа скорости, с-1 | |||

| Температура, °С | 300 | 330 | 450 |

| Пример 1 | 1,8 | 3,9 | 56 |

| Пример 2 | 2,2 | 5,5 | 62 |

| Пример 3 | 4 | 17 | 73 |

| Пример 4 | 14 | 24 | 127 |

| Пример 5 | 18 | 38 | 92 |

| Пример 6 (для сравнения) | 0,2 | 1,0 | 21 |

| Пример 7 (для сравнения) | 1,0 | 2,2 | 60 |

1. Катализатор паровой конверсии монооксида углерода, содержащий железо и хром, отличающийся тем, что он содержит в своем составе фазу гидроксосоединения железа и хрома со структурой типа гетита и/или гидрогематита.

2. Катализатор по п.1, отличающийся тем, что атомное соотношение содержания железа к содержанию хрома в нем составляет более 1.

3. Катализатор по п.1, отличающийся тем, что он дополнительно содержит более 1 мас.% меди.

4. Способ получения катализатора паровой конверсии монооксида углерода, содержащего железо и хром с использованием металлического железа, отличающийся тем, что способ включает в себя последовательность действий: смешение металлического железа или композиции, содержащей металлическое железо, с соединением хрома 6+ или его водным раствором и водным раствором азотной кислоты с начальной концентрацией 6-46 мас.% при температуре ниже 40°С; барботаж полученной смеси воздухом при температуре 40-60°С, смешение полученного раствора и водного раствора карбоната, и/или гидроксида аммония, и/или калия, и/или натрия, отмывка осадка от маточного раствора водой, фильтрация осадка и его сушка.

5. Способ по п.4, отличающийся тем, что в смесь соединений железа, хрома и азотной кислоты дополнительно вводят соединения Cu2+ или его водного раствора.

6. Способ по п.4, отличающийся тем, что в качестве композиции, содержащей металлическое железо, используют чугун или сталь.

7. Способ по пп.4 и 5, отличающийся тем, что дополнительно проводят стадии прокаливания катализатора при температуре 150-250°С в токе воздуха и/или 150-450°С в токе инертного газа, азота или смеси их с паром.

8. Способ по п.7, отличающийся тем, что дополнительно проводят стадии смешения осадка с графитом и формования или таблетирования.

9. Способ паровой конверсии монооксида углерода с использованием катализатора, содержащего железо и хром, отличающийся тем, что его осуществляют с использованием катализатора по пп.1-3.

10. Способ паровой конверсии монооксида углерода по п.9, отличающийся тем, что его осуществляют в области температур выше 250°С.