Сепаратор

Иллюстрации

Показать всеИзобретение относится к устройствам для очистки потока газа от твердых и жидких частиц и может найти применение в различных отраслях промышленности и на предприятиях агропромышленного комплекса при эксплуатации пневмоприводов, пневмоустановок, а также при необходимости использования в технологических процессах воздуха и других газов. Сепаратор снабжен системой автоматического регулирования, подключенной к электрическим задвижкам, соединенным с входным патрубком, выходным патрубком очищенного газа и патрубком для удаления отсепарированных частиц. Сепаратор также снабжен датчиками температуры, влажности и давления, расположенными на входном и выходном патрубках, датчиком уровня отсепарированных частиц, размещенным в нижней части бункера, датчиком скорости потока газа, связанным с регулятором скорости потока газа. Датчики и привод поворотной заслонки подсоединены к системе автоматического регулирования. Технический результат - автоматизация очистки загрязненного потока газа от твердых и жидких частиц при повышенной степени очистки. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам для очистки потока газа от твердых и жидких частиц и может найти применение в различных отраслях промышленности и на предприятиях агропромышленного комплекса при эксплуатации пневмоприводов, пневмоустановок, а также при необходимости использования в технологических процессах воздуха и других газов.

Известен пылеотделитель, предназначенный для очистки потока газа от твердых частиц, содержащий корпус, в котором осесимметрично размещены входной патрубок, горизонтальная сепарационная камера, выполненная в виде трубчатого патрубка со спиральными лопатками на входном конце, предназначенными для создания закрученного потока, выходное периферийное отверстие для удаления отсепарированных частиц, выходной патрубок очищенного газа. На входном и выходном концах трубчатого патрубка установлены электроизолирующие вставки. Во входном конце трубчатого патрубка имеется рециркуляционное отверстие. Трубчатый патрубок подключен к одному полюсу источника высокого напряжения, а к другому полюсу источника высокого напряжения подключен коронирующий электрод, осесимметрично установленный на электрических изоляторах. Выходной патрубок очищенного газа соединен через электроизолирующее кольцо с экранирующей сеткой, выполненной в виде конуса, вершина которого соединена с коронирующим электродом через изолятор экранирующей сетки. Конус связан с регулятором напряжения, подключенным к тому полюсу источника высокого напряжения, к которому присоединен коронирующий электрод, и предназначенным для подачи на экранирующую сетку напряжения меньшей величины, чем на коронирующий электрод, не вызывающей пробоя на трубчатый патрубок. Один из изоляторов коронирующего электрода может быть снабжен натяжным устройством, выполненным в виде упругого элемента (патент RU 2149705, МПК7 B04C 3/15, В01C 7/00).

Описанный пылеотделитель не позволяет обеспечить автоматизированную очистку загрязненного потока газа от твердых и жидких частиц, так как рассчитан лишь на очистку загрязненного потока газа постоянного расхода от твердых частиц без оптимизации протекающего процесса сепарации путем его постоянной корректировки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является сепаратор, содержащий сепарационную камеру, выполненную из двух полуцилиндров, верхнего - большего и нижнего - меньшего диаметров, с образованием между ними щелевых зазоров вывода отсепарированных жидких и твердых частиц и возврата газа, вышедшего вместе с ними, входной патрубок с регулятором скорости потока газа, выходной патрубок очищенного газа, бункер с патрубком для удаления отсепарированных частиц и поперечной перегородкой, струевыравнивающий патрубок с продольными радиальными лопатками, регулятор длины зоны сепарации, обеспечивающий возможность продольного перемещения поперечной перегородки. Регулятор скорости потока газа снабжен поворотной заслонкой с задающим элементом для поддержания постоянной окружной составляющей скорости потока газа при колебаниях расхода газа. Струевыравнивающий патрубок установлен внутри полуцилиндров соосно с нижним полуцилиндром, внутренний диаметр которого равен внешнему диаметру струевыравнивающего патрубка. Верхний полуцилиндр установлен несоосно по отношению к нижнему и примыкает к дополнительному патрубку. Регулятор длины зоны сепарации выполнен в виде винтов, связанных с поперечной перегородкой и цепной передачей для обеспечения синхронного вращения винтов (авторское свидетельство SU 1620150, МПК5 В04С 3/00, B01D 45/12).

Основным недостатком описанного сепаратора является отсутствие автоматизации очистки загрязненного потока газа от твердых и жидких частиц, что требует постоянного присутствия профессионального персонала для обслуживания и наладки данного устройства.

Предлагаемым изобретением решается задача автоматизации очистки загрязненного потока газа от твердых и жидких частиц при повышенной степени очистки.

Для достижения указанного технического результата сепаратор, содержащий горизонтальную сепарационную камеру, выполненную из двух полуцилиндров, верхнего - большего и нижнего - меньшего диаметров, с образованием между ними щелевых зазоров, входной патрубок с регулятором скорости потока газа, снабженным поворотной заслонкой, выходной патрубок очищенного газа, бункер с патрубком для удаления отсепарированных частиц и поперечной перегородкой, струевыравнивающий патрубок с продольными радиальными лопатками, прикрепленный к поперечной перегородке и расположенный внутри полуцилиндров, регулятор длины зоны сепарации, обеспечивающий возможность продольного перемещения поперечной перегородки, согласно изобретению снабжен системой автоматического регулирования (CAP), подключенной к электрическим задвижкам, соединенным с входным патрубком, выходным патрубком очищенного газа и патрубком для удаления отсепарированных частиц, а также дополнительно снабжен датчиками температуры, влажности и давления, расположенными на входном и выходном патрубках, датчиком уровня отсепарированных частиц, размещенным в нижней части бункера, датчиком скорости потока газа, связанным с регулятором скорости потока газа. Названные датчики и привод поворотной заслонки подсоединены к CAP.

Сепаратор может быть снабжен системой орошения и охлаждения потока газа, подсоединенной к CAP и входу сепарационной камеры.

Сепаратор может быть снабжен приводом регулятора длины зоны сепарации, соединенным с CAP.

Сепаратор может быть снабжен подключенными к CAP приводами регулирования ширины щелевых зазоров между верхним и нижним полуцилиндрами.

Автоматизация очистки загрязненного потока газа от твердых и жидких частиц при повышенной степени очистки обусловлена оперативным реагированием введенной в сепаратор CAP, представляющей собой микропроцессор или персональный компьютер с заложенным программным обеспечением, на поступающие к ней информационные сигналы с датчиков температуры, влажности, давления, уровня отсепарированных частиц, скорости потока газа об изменениях характерных параметров потока газа путем передачи корректирующих управляющих сигналов на соответствующие электрические задвижки, обеспечивающие повышенные безопасность и надежность работы сепаратора.

Автоматизации очистки загрязненного потока газа от твердых и жидких частиц также способствует введение в сепаратор системы орошения и охлаждения потока газа, подсоединенной к CAP и включающейся в работу по результатам информационных сигналов с датчиков температуры, влажности и давления, расположенных на входном патрубке, при несоответствии параметров потока газа оптимальным, заложенным в программном обеспечении CAP.

Автоматизации очистки загрязненного потока газа от твердых и жидких частиц способствует введение в сепаратор привода регулятора длины зоны сепарации, соединенного с CAP и управляющего перемещением поперечной перегородки со струевыравнивающим патрубком по результатам информационных сигналов с датчиков температуры, влажности и давления, расположенных на входном патрубке, и с датчика скорости потока газа.

Автоматизации очистки загрязненного потока газа от твердых и жидких частиц содействует и введение в сепаратор приводов регулирования ширины щелевых зазоров между верхним и нижним полуцилиндрами, соединенных с CAP и изменяющих ширину этих зазоров по результатам информационных сигналов с датчиков температуры, влажности и давления, расположенных на входном патрубке, и с датчика скорости потока газа.

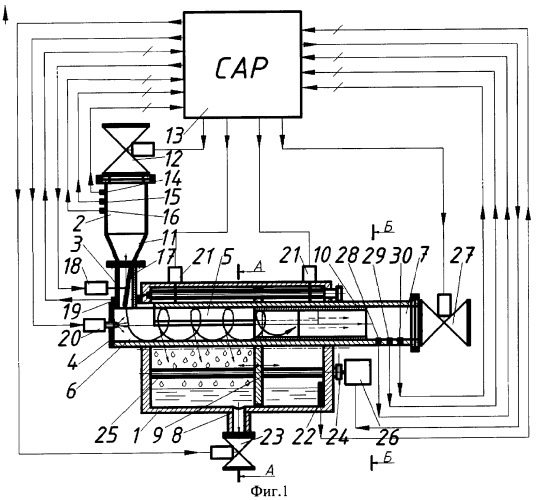

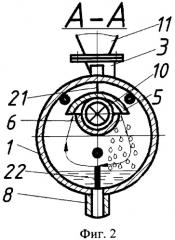

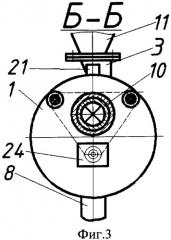

Предлагаемое изобретение поясняется чертежами, где на фиг.1 изображен сепаратор, продольный разрез; на фиг.2 - разрез по линии А-А фиг.1; на фиг.3 - разрез по линии Б-Б фиг.1.

Кроме того, на чертежах дополнительно обозначено следующее:

- линиями со стрелками и штрихами показаны направления передачи информационных сигналов;

- линиями со стрелками показаны направления передачи управляющих сигналов;

- закругленными линиями со стрелками и горизонтальными пунктирными линиями со стрелками показаны направления движения потока газа;

- горизонтальной линией со стрелками, направленными в противоположные стороны, показаны возможные изменения положения зоны сепарации;

- линиями со стрелками, направленными по касательной к закругленным линиям со стрелками, показаны направления движения отсепарированных частиц;

- элементами в форме капель показана область удаления жидких частиц.

Сепаратор содержит бункер 1, входной патрубок 2 с регулятором 3 скорости потока газа, горизонтальную сепарационную камеру 4, выполненную из двух полуцилиндров: верхнего 5 - большего и нижнего 6 - меньшего диаметров с образованием щелевых зазоров вывода отсепарированных жидких и твердых частиц и возврата газа, вышедшего вместе с ними, выходной патрубок 7 очищенного газа. В бункере 1 размещены патрубок 8 для удаления отсепарированных частиц, поперечная перегородка 9, струевыравнивающий патрубок 10 с продольными радиальными лопатками, прикрепленный к поперечной перегородке 9 и установленный внутри полуцилиндров 5, 6.

На входном патрубке 2, снабженном конфузором 11 и соединенным с электрической задвижкой 12, подключенной к CAP 13, размещены датчик 14 начальной температуры, датчик 15 начальной влажности и датчик 16 начального давления потока газа. Входной патрубок 2 соединен регулятором 3 скорости потока газа, который содержит поворотную заслонку 17 с приводом 18, подключенным к CAP 13, и связан с датчиком 19 скорости потока газа, подсоединенным к CAP 13.

Сепаратор также снабжен системой 20 орошения и охлаждения потока газа, выполненной, например, в виде распылителя, выходящего из теплообменника (на чертеже отсутствует), и расположенной перед сепарационной камерой 4. Система 20 орошения и охлаждения потока газа соединена с CAP 13 и со входом сепарационной камеры 4.

В верхней части бункера 1 размещены приводы 21 регулирования ширины зазоров между верхним и нижним полуцилиндрами, связанные с CAP 13. В нижней части бункера 1 расположен датчик 22 уровня отсепарированных частиц, что позволяет вовремя удалять отсепарированные частицы через патрубок 8, соединенный с электрической задвижкой 23, подключенной к CAP 13.

Регулятор 24 длины зоны сепарации, обеспечивающий возможность продольного перемещения поперечной перегородки 9 со струевыравнивающим патрубком 10, содержит винты 25, связанные с поперечной перегородкой 9 и приводом 26 регулятора длины зоны сепарации, соединенным с CAP 13.

На выходном патрубке 7 очищенного газа, соединенном с сепарационной камерой 4 и с электрической задвижкой 27, подключенной к CAP 13, размещены датчик 28 конечной температуры, датчик 29 конечной влажности и датчик 30 конечного давления потока газа, что способствует повышению надежности и удобства эксплуатации, не требуя присутствия квалифицированного персонала.

Привод 18 поворотной заслонки, привод 21 регулирования ширины щелевых зазоров между верхним и нижним полуцилиндрами и привод 26 регулятора длины зоны сепарации могут быть выполнены электрическими, гидравлическими, пневматическими или комбинированными.

Сепаратор работает следующим образом.

Загрязненный поток газа, содержащий жидкие и твердые частицы, поступает во входной патрубок 2. Датчиком 14 начальной температуры, датчиком 15 начальной влажности и датчиком 16 начального давления снимаются параметры с поступающего загрязненного потока газа по этим трем характеристикам, полученные информационные сигналы передаются на CAP 13, и, если величины этих параметров или их соотношения выходят за диапазон регулирования, заложенный в программное обеспечение CAP 13, то управляющий сигнал с CAP 13 подается на электрическую задвижку 12, и она перекрывает поток газа, поступающего в сепаратор. После входного патрубка 2 загрязненный поток газа проходит через конфузор 11 в регулятор 3 скорости потока. По информационному сигналу, поступающему с датчика 19 скорости потока газа на CAP 13, передается управляющий сигнал на привод 18, которым поворотная заслонка 17 перемещается до тех пор, пока информационный сигнал с датчика 19 скорости потока газа не станет соответствующим заданному оптимальному параметру, заложенному в программное обеспечение CAP 13.

Далее поток газа попадает в сепарационную камеру 4. Система 20 орошения и охлаждения потока газа на входе в сепарационную камеру 4 начинает работать в случае, если информационные сигналы с датчика 14 начальной температуры, датчика 15 начальной влажности и датчика 16 начального давления фиксируют несоответствие параметров потока газа заданным оптимальным, заложенным в программном обеспечении CAP 13. В сепарационной камере 4 поток газа движется по спирали, при этом жидкие и твердые частицы под действием центробежных сил вращающегося потока отбрасываются к стенкам сепарационной камеры 4 и образуют пленку, которая из зоны сепарации выводится через щелевой зазор между верхним 5 и нижним 6 полуцилиндрами с одной стороны в корпус 1, а затем через патрубок 8 для удаления отсепарированных частиц - наружу.

Приводы 21 регулирования ширины щелевых зазоров между верхним и нижним полуцилиндрами приводятся в движение для необходимого изменения ширины этих зазоров в случае подачи к ним управляющих сигналов от CAP 13 в соответствии с информационными сигналами с датчика 19 скорости потока газа, датчика 14 начальной температуры, датчика 15 начальной влажности и датчика 16 начального давления потока газа.

Информационные сигналы об уровне отсепарированных частиц в нижней части бункера 1 передаются на CAP 13 посредством датчика 22. Затем с CAP 13 передается управляющий сигнал об открытии электрической задвижки 23, соединенной с патрубком 8 для удаления отсепарированных частиц. После опорожнения бункера 1 от отсепарированных частиц CAP 13 закрывает электрическую задвижку 23 по информационному сигналу с датчика 22 уровня отсепарированных частиц.

Небольшая часть потока газа, вышедшая из сепарационной камеры 4 вместе с отсепарированными жидкими и твердыми частицами, возвращается без них через щелевой зазор между верхним 5 и нижним 6 полуцилиндрами с другой стороны.

Длина зоны сепарации зависит от расхода газа. Тогда при меньших расходах газа для уменьшения гидравлических потерь зона сепарации ограничена поперечной перегородкой 9 со струевыравнивающим патрубком 10, что позволяет восстановить часть потенциальной энергии (давление, напор) из части неиспользованной кинетической энергии вращающегося потока.

Перемещение поперечной перегородки 9 со струевыравнивающим патрубком 10 происходит с помощью привода 26 регулятора длины зоны сепарации под воздействием управляющего сигнала с CAP 13, после анализа им информационных сигналов с датчика 19 скорости потока газа, датчика 14 начальной температуры, датчика 15 начальной влажности и датчика 16 начального давления.

Отсепарированный поток газа уходит через выходной патрубок 7. Установленными на этом патрубке датчиком 28 конечной температуры, датчиком 29 конечной влажности и датчиком 30 конечного давления потока газа анализируется эффективность работы регулятора 3 скорости потока газа, системы 20 орошения и охлаждения, приводов 21 регулирования ширины щелевых зазоров между верхними и нижними полуцилиндрами и привода 26 регулятора длины зоны сепарации. Если выходные параметры не соответствуют заданным оптимальным, заложенным в программном обеспечении CAP 13, то CAP 13 вырабатывает подстроечный управляющий сигнал для тонкой настройки для всех вышеперечисленных систем регулирования работы сепаратора. Электрическая задвижка 27, присоединенная к выходному патрубку 7, служит для аварийного отключения сепаратора, так же, как и электрическая задвижка 12.

Таким образом, использование предлагаемого изобретения обеспечивает автоматизацию очистки потока газа при высоком качестве очистки, высоком КПД и при различных видах загрязняющих частиц.

1. Сепаратор, содержащий горизонтальную сепарационную камеру, выполненную из двух полуцилиндров, верхнего - большего и нижнего - меньшего диаметров, с образованием между ними щелевых зазоров, входной патрубок с регулятором скорости потока газа, снабженным поворотной заслонкой, выходной патрубок очищенного газа, бункер с патрубком для удаления отсепарированных частиц и поперечной перегородкой, струевыравнивающий патрубок с продольными радиальными лопатками, прикрепленный к поперечной перегородке и расположенный внутри полуцилиндров, регулятор длины зоны сепарации, обеспечивающий возможность продольного перемещения поперечной перегородки, отличающийся тем, что он снабжен системой автоматического регулирования, подключенной к электрическим задвижкам, соединенным с входным патрубком, выходным патрубком очищенного газа и патрубком для удаления отсепарированных частиц, а также дополнительно снабжен датчиками температуры, влажности и давления, расположенными на входном и выходном патрубках, датчиком уровня отсепарированных частиц, размещенным в нижней части бункера, датчиком скорости потока газа, связанным с регулятором скорости потока газа, при этом названные датчики и привод поворотной заслонки подсоединены к системе автоматического регулирования.

2. Сепаратор по п.1, отличающийся тем, что он снабжен системой орошения и охлаждения потока газа, подсоединенной к системе автоматического регулирования и входу сепарационной камеры.

3. Сепаратор по п.1, отличающийся тем, что он снабжен приводом регулятора длины зоны сепарации, соединенным с системой автоматического регулирования.

4. Сепаратор по п.1, отличающийся тем, что он снабжен подключенными к системе автоматического регулирования приводами регулирования ширины щелевых зазоров между верхним и нижним полуцилиндрами.