Устройство для получения отливок литьем по удаляемым моделям

Иллюстрации

Показать всеИзобретение относится к литейному производству. Устройство содержит керамическую форму с прибыльной полостью, заливочную воронку, съемную крышку и керамическую трубку. Заливочная воронка расположена с наружной стороны съемной крышки. Крышка образует закрытую прибыльную полость. Один конец керамической трубки прикреплен к внутренней стороне съемной крышки, к средней части последней, и сообщен с заливочной воронкой. Керамическая трубка при контакте с расплавом в прибыльной полости нагревается до температуры расплава, что позволяет длительное время сохранять расплав в жидком состоянии. Достигается уменьшение брака при литье, сокращение расхода металла на прибыль, и уменьшение массы и размеров устройства. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к литейному производству, в частности к устройствам для получения отливок методом литья по удаляемым моделям (выплавляемым, выжигаемым, растворяемым, газифицируемым).

В технологическом процессе литья при затвердевании металла в результате усадки образуется усадочная раковина, которая располагается обычно в головной (прибыльной) части слитка. Служебная роль прибыли заключается в питании (в процессе кристаллизации) жидким металлом всех полостей, которые образуются под ней, поэтому стремятся как можно дольше сохранить температуру в объеме (в прибыли), где располагается усадочная раковина, выше той, при которой металл затвердевает. Одним из способов увеличения времени питания отливки является увеличение объема прибыли, однако это ведет к повышению расхода металла. Поэтому возникает задача получения и сохранения нужной температуры в прибыли при минимальных затратах, необходимых для этого.

Известно устройство для получения отливок литьем по удаляемым моделям (А.С. №1766589 А1, опубл. 07.10.1992, В22С 9/08), литниково-питающая система которого включает прибыль, утеплитель прибыли и заливочную воронку, причем литниково-питающая система выполнена в керамической форме в виде внутренней закрытой прибыли и внешней открытокольцевой обогреваемой полости, донные части которых сообщены между собой, а на обогреваемой полости сверху диаметрально противоположно друг другу размещены заливочная воронка и выпор.

Недостатком данного технического решения является трудность в изготовлении применяемой в данном устройстве керамической формы из-за ее больших размеров, а также отсутствие возможности визуального контроля и инжектирования внутренней полости керамической формы после удаления модельной массы и обжига формы, что может привести к появлению засоров (в том числе и неметаллических включений) в отливке.

Известно также устройство для получения отливок литьем по удаляемым моделям (В.М.Королев, В.М.Степанов. «Фасонное литье по выплавляемым моделям», «Оборонгиз», 1962 г., стр.70) - прототип, включающее керамическую форму с прибыльной полостью, заливочную воронку.

Недостатком данного устройства является большой расход металла из-за необходимости использования громоздкой прибыли, размеры которой рассчитывают по общеизвестным формулам, применяемым в литейном производстве для крупногабаритного литья. А также для применения используемой в данном устройстве керамической формы необходимо оборудование, имеющее большую металлоемкость и большие габаритные размеры камеры заливки.

Технический результат изобретения - повышение технологичности процесса литья, уменьшение брака при литье за счет увеличения времени питания отливки, сокращение расхода металла на прибыль, а также уменьшение массы и размеров устройства.

Указанный технический результат достигается тем, что в устройстве для получения отливок литьем по удаляемым моделям, включающем керамическую форму с прибыльной полостью и заливочную воронку, керамическая форма дополнительно снабжена съемной крышкой и керамической трубкой, установленной в прибыльной полости, причем один конец керамической трубки прикреплен к внутренней стороне съемной крышки, к средней части последней, и сообщается с заливочной воронкой, расположенной с наружной стороны съемной крышки.

При этом съемная крышка керамической формы, заливочная воронка и керамическая трубка могут представлять собой цельную конструкцию.

Устройство может быть снабжено рассекателем потока металла, заливаемого в керамическую форму, который может быть установлен в заливочной воронке или в керамической трубке.

Устройство может быть снабжено рассекателем потока металла, заливаемого в керамическую форму, который может быть установлен в одной плоскости с крышкой керамической формы.

Снабжение керамической формы дополнительно съемной крышкой и керамической трубкой, установленной в прибыльной полости таким образом, что один конец керамической трубки прикреплен к внутренней стороне съемной крышки, к средней части последней, и сообщается с заливочной воронкой, расположенной с наружной стороны съемной крышки, позволяет повысить технологичность процесса литья, уменьшить брак при литье отливки за счет получения более компактной усадочной раковины, повышению плотности металла отливки, сократить расход металла на прибыль, а также уменьшить массу и размеры устройства.

Наличие съемной крышки у керамической формы позволяет получить закрытую прибыльную полость, а также осуществить контроль состояния внутренней полости керамической формы как визуальный, так и с помощью применения специальных измерительных устройств, например стендоскопа.

Установка керамической трубки, которая непосредственно контактирует с расплавом в прибыльной полости, и сообщение заливочной воронки напрямую с керамической трубкой позволяет длительное время сохранять расплав в жидком состоянии в прибыльной полости (при высоких температурах расплава) за счет нагрева керамической трубки при заливке металла и исходящего от нее в результате нагрева теплового излучения.

Керамическая трубка может быть изготовлена любым известным способом, в том числе не требующим больших затрат на ее изготовление, например по методу Шоу, на основе гидролизованного этилсиликата и электрокорунда с помощью раствора полиэтиленполиамина с предварительной прокалкой при температуре 1150°.

Толщину стенки керамической трубки выбирают больше толщины каждой из стенок керамической формы, а также больше толщины съемной крышки для создания внутри прибыли мощного теплового узла.

Отношение диаметров керамической трубки и прибыльной полости может быть любым, и ограничено только размерами прибыли. Оптимальный диапазон отношения диаметров керамической трубки и прибыльной полости составляет 0,4-0,7.

Длина керамической трубки выбирается такой, чтобы в процессе заливки керамической формы обеспечить, по меньшей мере, зазор между одним из концов (нижним, т.е. тем, который не прикреплен к внутренней стороне съемной крышки) керамической трубки и отливкой детали, который в дальнейшем позволит удалить прибыль от отливки. Также длина керамической трубки выбирается исходя из размеров высоты прибыли и должна быть такой, чтобы исключить проникновение усадочной раковины в отливку.

Снабжение устройства рассекателем потока заливаемого в керамическую форму металла, установленным в заливочной воронке или в керамической трубке, позволяет вместе со съемной крышкой, получить закрытую прибыльную полость.

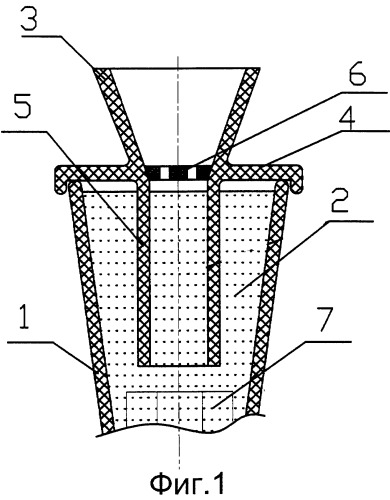

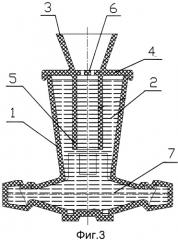

Предложенное техническое решение иллюстрируется схематичными чертежами, представленными на фиг.1-3, на которых изображены:

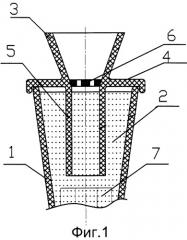

на фиг.1 - общий вид устройства, на фиг.2 - фото прибыли в разрезе, полученная после процесса литья, на фиг.3 - вид устройства в керамической форме.

Устройство для получения отливок литьем по удаляемым моделям (фиг.1) включает керамическую форму 1 с прибыльной полостью 2, заливочную воронку 3. Керамическая форма 1 снабжена съемной крышкой 4 и керамической трубкой 5, выполненной с возможностью ее нагрева до температуры заливаемого в керамическую форму 1 металла. Керамическая трубка 5 установлена в прибыльной полости 2 таким образом, что один конец керамической трубки 5 прикреплен к внутренней стороне съемной крышки 4, к средней части последней, и сообщается с заливочной воронкой 3, расположенной с наружной стороны съемной крышки 4.

Съемная крышка 4 керамической формы 1, заливочная воронка 3 и керамическая трубка 5 могут быть выполнены как в виде цельной единой конструкции, так и представлять собой соединение отдельных указанных выше элементов устройства. Причем, в том случае, если цельная конструкция, включающая съемную крышку 4, заливочную воронку 3 и керамическую трубку 5, представляет собой соединение отдельных этих элементов, то их стыкуют между собой при сборке устройства без зазоров.

Устройство может быть снабжено рассекателем 6 потока заливаемого в керамическую форму 1 металла, установленным в заливочной воронке 3 или в керамической трубке 5. Также, рассекатель 6 может быть установлен в одной плоскости со съемной крышкой 4 керамической формы 1 (см. фиг.1).

Предлагаемое устройство для получения отливок литьем по удаляемым моделям используется следующим образом.

Производят заливку металла через заливочную воронку 3, из которой металл по керамической трубке 5 поступает в полость керамической формы 1. При этом расплав в прибыльной полости 2 заполняют до уровня ниже плоскости, в которой установлен рассекатель 6. В процессе теплообмена между металлом и керамической трубкой 5 происходит прогрев последней до температуры жидкого металла. В результате внутри прибыли образуется тепловой узел, который позволяет увеличить время выделения тепла керамической трубкой 5 и нахождения металла прибыли в жидком состоянии. Таким образом, керамическая трубка 5 играет роль нагревателя. Это позволяет компенсировать поступление металла из прибыли в отливку 7 (фиг.3) в процессе охлаждения и затвердевания последней, когда происходит усадка металла. Также это позволяет снизить расход металла на прибыль, так как уменьшаются тепловые потери, связанные с обогревом керамической формы 1, и получить более плотную отливку 7.

Пример.

Необходимо было отлить лопатки для газотурбинного двигателя из сплава ЧС88. Зазор между одним из концов (нижним) керамической трубки 5 и отливкой 7 детали составил 10 мм. Диаметр прибыли составил 1,2 от диаметра ступицы лопатки. Диаметры керамической трубки: внутренний - 55 мм, внешний - 95 мм, диаметры прибыли: нижний - 110 мм, верхний - 170 мм (фиг.3).

В результате заливки была получена отливка высокой плотности, и компактная усадочная раковина (см. фиг.2) с размером диаметра 55 мм, расположенная в центре керамической трубки (нагревателя). По сравнению с прототипом расход металла на прибыль с использованием заявленного устройства сократился на 35% (так вес отливки с прибылью, полученные при помощи заявленного устройства составил 35 кг, тогда как вес отливки с прибылью, полученные при помощи используемого в прототипе устройства составил 95 кг).

1. Устройство для получения отливок литьем по удаляемым моделям, включающее керамическую форму с прибыльной полостью и заливочную воронку, отличающееся тем, что керамическая форма снабжена съемной крышкой и керамической трубкой, установленной в прибыльной полости, причем один конец керамической трубки прикреплен к внутренней стороне съемной крышки, к средней части последней, и сообщен с заливочной воронкой, расположенной с наружной стороны съемной крышки.

2. Устройство по п.1, отличающееся тем, что съемная крышка керамической формы, заливочная воронка и керамическая трубка представляют собой цельную конструкцию.

3. Устройство по п.1, отличающееся тем, что оно снабжено рассекателем потока металла, заливаемого в керамическую форму, который установлен в заливочной воронке или в керамической трубке.

4. Устройство по п.1, отличающееся тем, что оно снабжено рассекателем потока металла, заливаемого в керамическую форму, который установлен в одной плоскости со съемной крышкой керамической формы.