Способ фрикционной сварки вращающимся дисковым инструментом

Иллюстрации

Показать всеИзобретение может быть использовано в ракетостроении, самолетостроении, судостроении, котлостроении и других областях машиностроения и строительства для соединений листовых элементов большой протяженности и узлов конструкций из различных конструкционных материалов. Осуществляют сборку свариваемых элементов и их фиксацию на опорной плите. Погруженный в стык дисковый инструмент перемещают со скоростью сварки вдоль линии стыка. Одновременно производят обжатие соединяемых кромок путем прокатки околошовных зон свободно вращающимися валками, установленными по обеим сторонам от дискового инструмента. Валки могут быть установлены на одной оправке с дисковым инструментом или на отдельных оправках. Валки на отдельных оправках могут быть размещены сзади оси вращения дискового инструмента, при этом расстояние между валками устанавливают меньше толщины дискового инструмента. Одновременно с прокаткой околошовных зон производят прокатку сварного шва катком с заданным рельефом контактной поверхности, установленным сзади дискового инструмента. Способ позволяет расширить номенклатуру свариваемых материалов и повысить качество соединения, в том числе соединения материалов с высокими термодеформационными свойствами, элементов с разной теплоотводящей массой. 4 з.п. ф-лы, 10 ил.

Реферат

Область техники

Изобретение относится к технологическим процессам, более конкретно к области сварки трением (фрикционной сварки), и может использоваться в ракетостроении, самолетостроении, судостроении, котлостроении и других областях машиностроения и строительства для соединений большой протяженности преимущественно листовых элементов и узлов конструкций из различных конструкционных материалов.

Уровень техники

Известен способ сварки трением для соединения «встык» листовых элементов (Авторское свидетельство СССР №195846 от 1967 г., Международная заявка PCT/GB-92/02203 и другие), по которому инструмент, имеющий вид стержня по форме фрезы, вращают около своей оси и погружают в стык между торцами соединяемых элементов, и затем перемещают его вдоль стыка, перенося нагретый вследствие работы сил трения металл в зону, освобождающуюся сзади движущегося инструмента, где формируется шов. Однако при таком способе сварки формируются несимметричные швы, поскольку вращение пальцевого инструмента около оси, перпендикулярной поверхности деталей создает неравные условия воздействия на каждую из кромок и перемещения материала. При этом возникают высокие циклические нагрузки на инструмент (изгиб с кручением, нагрев). Эти недостатки отсутствуют при сварке трением по патенту РФ №2173619 от 2001 г., по которому инструмент в виде диска вводят в прорезь подвижного ползуна, прижимающего соединяемые кромки к подкладке и формирующего шов задней частью ползуна, вращают около собственной оси, перпендикулярной торцам кромок соединяемых в стык элементов, погружают в стык и затем перемещают совместно с ползуном вдоль линии стыка. При этом нагретый в результате работы сил трения материал оттесняют давлением движущегося с вращением дискового инструмента преимущественно в продольном направлении в зону, освобождающуюся сзади движущегося инструмента, где формируется шов.

Аналог при всех его достоинствах - получение симметричных швов, меньшие силовые нагрузки на инструмент и др. - также имеет недостатки:

В ползун, плотно контактирующий с поверхностью нагреваемых трением кромок непосредственно в зоне сварки, стекает значительное количество теплоты, что снижает эффективность процесса сварки и требует введения дополнительной тепловой энергии, что усложняет оборудование. Из-за недостатка тепла качественный шов может нестабильно формироваться.

Ползун закрывает обзор зоны сварки, что усложняет контроль и управление процессом сварки.

Известен также способ и устройство по патенту Украины №69459 С2 от 19.09.2004 г., по которому собранные в стык листовые детали прижимают к подкладке дополнительным инструментом также в виде ползуна с прорезью, а инструмент в виде диска вставляют в прорезь, вращают вокруг оси, углубляясь в материал и перемещают вместе с ползуном поступательно в направлении сварки, нагретый трением металл перемещается в заднюю зону; а суть состоит в том, что в промежуток между деталью и диском в переднюю зону подают присадок в виде ленты или проволоки, которые прижимают к образующей поверхности диска и пластифицируют трением; образующая поверхность диска по центру имеет реборду высотой, соответствующей толщине детали; образующая поверхность ползуна имеет в задней зоне формирующую поверхность шва канавку с сужением, а в передней зоне - канавку, ограничивающую пластифицированный материал присадки; образующая поверхность диска имеет выступы и впадины; инструмент состоит из трех дисков, из которых центральный - реборда.

К недостаткам этого изобретения, препятствующим получать качественное формирование шва, можно отнести:

Недостатки, свойственные ранее упомянутому аналогу: тепловые потери в ползун; невозможность из-за ползуна наблюдения за процессом во всех зонах: в зоне дискового инструмента, сзади дискового инструмента и в зоне перед дисковым инструментом; возможность использования способа и устройства практически только для сварки прямолинейных швов и швов с большим и постоянным по величине радиусом кривизны.

Прижатие присадки к образующей поверхности вращающегося дискового инструмента не желательно, так как вследствие большого различия в массе соединяемых деталей и присадки последняя нагревается и пластифицируется намного быстрее, чем детали, и, попадая на твердый металл кромок, снижает как смазка коэффициент трения и качества соединения. Опыт показывает, что подавать присадку нужно прижимая ее к поверхности кромок.

Выступы и впадины на образующей поверхности дискового инструмента будут механически снимать более или менее крупные частицы присадки и кромок и выбрасывать их тангенциальными силами из контактной зоны, и, попадая в заднюю часть ползуна, они могут нарушать формирование равномерной гомогенной структуры шва. Кроме этого, как показал опыт сварки алюминиевых сплавов, впадины быстро забиваются пластифицированным металлом.

Использование трех дисков не решает задачи, поставленной авторами прототипа - получить более узкий шов, поскольку тремя вращающимися дисками прорабатывается более широкая зона, чем одним диском.

Сущность изобретения

Задачей настоящего изобретения является разработка такого способа сварки вращающимся дисковым инструментом, который позволил бы расширить номенклатуру свариваемых материалов и повысить качество соединения, в том числе соединения материалов с высокими термодеформационными свойствами, элементов с разной теплоотводящей массой.

Поставленная задача решается тем, что в разработанном способе при сварке трением преимущественно листовых элементов соединение элементов между собой осуществляют, используя инструмент в виде диска, вращающегося вокруг собственной оси, перпендикулярной торцам кромок соединяемых встык элементов, погружаемого в стык (например, на толщину свариваемого материала), затем, не прекращая вращения, перемещают дисковый инструмент вдоль стыка с переносом материала, нагретого в результате работы сил трения, давлением вращающегося инструмента преимущественно в продольном направлении в зону, освобождаемую движущимся инструментом.

Одновременно с перемещением вращающегося инструмента по стыку производят обжатие соединяемых кромок путем прокатки околошовных зон по обеим сторонам от дискового инструмента свободно вращающимися валками на одной с инструментом оправке или на отдельных оправках с возможностью регулирования расстояния между оправками валков и инструмента.

Кроме того, сварку производят одновременно с прокаткой зоны сварного шва сзади дискового инструмента катком с заданным рельефом его контактной поверхности или несколькими катками совместно с прокаткой околошовных зон валками или без нее.

Кроме того, прокатку производят валками, установленными на отдельных оправках, с расстоянием между валками меньшим толщины дискового инструмента.

Более того, сварку производят с подачей присадочного материала в виде ленты или проволоки, который прижимают к поверхности кромок посредством обкатывающего присадочный материал опорного направляющего ролика.

Перечень чертежей

Предлагаемый способ поясняется чертежами, на которых:

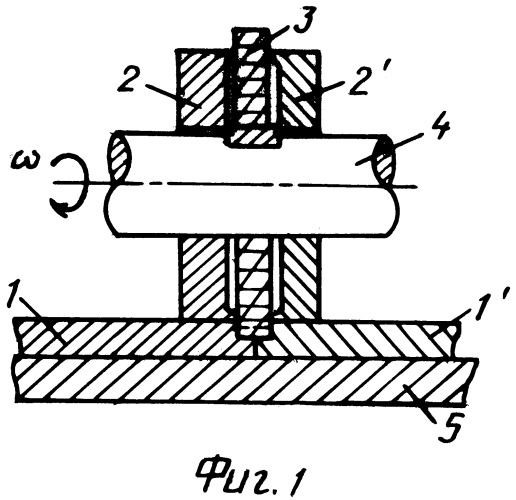

фигура 1 - показывает инструмент и валки для осуществления способа в разрезе по оси вращения дискового инструмента;

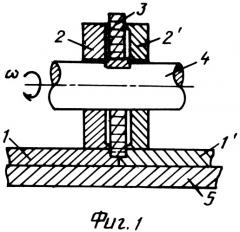

фигура 2 - показывает инструмент и валки для осуществления способа вид сбоку, фиг.1;

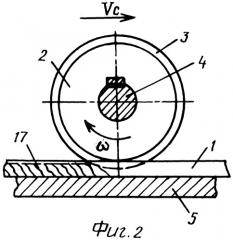

фигура 3 - показывает общий вид станка для осуществления способа сварки в соответствии с изобретением;

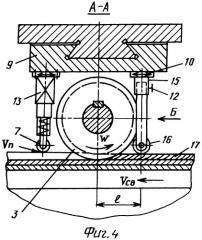

фигура 4 - показывает разрез А-А фиг.3;

фигура 5 - показывает различные рельефы контактной поверхности формирующего катка;

фигура 6 - показывает инструмент для осуществления способа сварки с валками, установленными на отдельных оправках, вид сбоку;

фигура 7 - показывает инструмент для осуществления способа сварки с валками, установленными на отдельных оправках, вид сзади, фиг.6;

фигура 8 - показывает инструмент для осуществления способа сварки с перекрытием краев канавки поверхностью валков, вид сзади;

фигура 9 - показывает инструмент для осуществления способа сварки с перекрытием краев канавки поверхностью валков, вид сбоку, фиг.3;

фигура 10 - показывает инструмент с валками для осуществления способа сварки с подачей присадки.

Обозначения элементов на чертежах.

1 и 1' - соединяемые элементы

2 и 2' - валки

3 - дисковый инструмент

4 - оправка инструмента

5 - опорная плита

6 - присадочный материал

7 - направляющий ролик

8 - подкладка

9 - основание опорных устройств

10 - механизм регулирования расстояния l между осями валков и инструмента по горизонтали

11 - стол (каретка)

12 - механизм регулирования высоты h формирующего катка

13 - узел крепления направляющего ролика

14 - прижимы образцов к опорной плите

15 - узел крепления формирующего катка

16 - формирующий каток

17 - сварной шов

18 - передвижная опора оправки инструмента

19 - станина

20 - консоль

21 и 21' - механизм поперечного перемещения валков

22 и 22' - оправки валков (отдельные)

23 и 23' - стойка крепления валка

24 - фрезерный станок

25 - сборочно-сварочное приспособление

Осуществление изобретения

Предлагаемый способ осуществляют следующим образом.

Листовые элементы 1 и 1' (фиг.1, 2) собирают и фиксируют под сварку на опорной плите 5, опускают дисковый инструмент 3, вращающийся от привода станка на оправке 4, со свободно вращающимися валками 2 и 2' до появления контакта цилиндрической контактной поверхности дискового инструмента с поверхностью кромок соединяемых элементов. При этом стык между плотно прижатыми кромками располагают примерно на середине контактной поверхности дискового инструмента 3, а расстояние от поверхности кромок соединяемых элементов 1 и 1' до контактной поверхности валков 2 и 2' должно быть равным глубине погружения дискового инструмента 3 в стык. Дисковый инструмент 3 медленно погружают в стык до появления контакта валков с поверхностью кромок, что свидетельствует о достижении заданной глубины погружения.

После погружения в стык дисковый инструмент, не прекращая вращения, перемещают вместе с валками со скоростью Vсв вдоль линии стыка и выдавливают пластифицированный фрикционным нагревом металл в зону, освобождаемую движущимся инструментом.

При этом одновременно с перемещением вращающегося инструмента по стыку производят прокатку околошовных зон по обеим сторонам от дискового инструмента свободно вращающимися валками, препятствуя увеличению толщины свариваемых элементов в этих зонах под воздействием термодеформационного цикла сварки.

Возможно производить сварку одновременно с прокаткой зоны сварного шва 17 сзади дискового инструмента 3 катком 16 (фиг.3, 4, 5) с заданным рельефом его контактной поверхности или несколькими катками. Рельеф задается условиями сварки: с присадкой швов с усилением (фигура 5а); для сварки швов с занижением (фигура 5б); для концентрации давления в зоне стыка (фигура 5в).

Каток 16 устанавливают в рабочее положение посредством механизмов 12, 10, 21, 21' для регулирования расстояния между осями катка и дискового инструмента 3 в вертикальном (размер h) и горизонтальном продольном (размер l) направлениях и в поперечном - относительно стыка соответственно. Установленное положение катка и диска жестко фиксируют на основании опорных устройств 9, закрепленном на консоли 20. Цепь: консоль 20 с подвижной опорой 18 оправки инструмента - станина 19 с неподвижной опорой оправки инструмента - стол (каретка) 11, на котором фиксируют прижимами 14 на опорной плите 5 с подкладкой 8 соединяемые элементы 1 и 1', представляет жесткий силовой контур, воспринимающий технологические усилия в процессе сварки. Поскольку минимальное расстояние от катка до зоны трения дискового инструмента, являющейся источником теплоты, конструктивно ограничено, прокатку производят при несколько пониженной температуре, однако достаточной для деформирования прокаткой при сварке алюминиевых деталей.

При сварке деталей из материалов с более высокими чем у алюминиевых сплавов термодеформационными характеристиками (сталь, титан и др.) прокатку зон с более высокой заданной температурой производят валками, вращающимися свободно каждый на своей оправке, по обеим сторонам от дискового инструмента сзади его оси вращения на расстоянии от нее, соответствующем зоне с заданной температурой.

Размещение валков на отдельных оправках и возможность регулирования расстояния между осями дискового инструмента и прокатных валков в вертикальном и горизонтальном направлениях позволяет при сварке элементов разной толщины не производить смену валков, а также устанавливать линии давления валков на кромки в наиболее эффективном по термодеформационному состоянию кромок месте, которое отстоит от оси дискового инструмента (по горизонтали) на большее или меньшее расстояние в зависимости от режима сварки и теплофизических характеристик соединяемого материала.

При сварке деталей из материалов с более высокими чем у алюминиевых сплавов термодеформационными характеристиками (сталь, титан и др.) прокатку зон с более высокой заданной температурой производят валками по обеим сторонам от дискового инструмента сзади его оси вращения на расстоянии от нее, соответствующем зоне с заданной температурой. Для этого используют, по меньшей мере, два валка 2 и 2' (фиг.6 и 7), установленные на отдельных оправках 22 и 22', размещенных на стойках 23 и 23' с регулировочными механизмами 10, 12, 21, которые зафиксированы на основании 9 опорных устройств, посредством которого производят настроечные перемещения сварочной головки в рабочую зону.

Наиболее нагретый, а следовательно, наиболее пластичный материал приконтактного участка околошовных зон под воздействием тангенциальных сил трения с боковыми поверхностями дискового инструмента 3 частично выносится на поверхность кромок в виде гребня за срезом канавки, оставляемой дисковым инструментом. Для устранения этого дефекта с помощью механизма 21 и 21' (фиг.8, 9) устанавливают меньшее, чем толщина дискового инструмента, расстояние между валками 2 и 2', установленными на отдельных оправках 22 и 22' с возможностью регулирования расстояния их оси от оси дискового инструмента 3. При этом образующей поверхности валков 2 и 2' придана форма конуса, угол γ которого (при основании конуса) не превышает 10 градусов и выбирается опытным путем из расчета требуемой величины перекрытия края канавки, оставляемой дисковым инструментом. Соответственно оси оправок 22 и 22' валков 2 и 2' наклонены на угол (π/2-γ) градусов.

Для получения полномерного (без занижения лицевой поверхности шва относительно поверхности кромок) или усиленного шва вводят в шов присадочный материал 6 (фиг.10), прижимают его к поверхности кромок и направляют по линии стыка в место контакта с вращающимся дисковым инструментом посредством обкатывающего присадочный материал опорного направляющего ролика 7, контактную поверхность которого выполняют с профилем, соответствующим форме сечения присадочного материала 6.

Состав оборудования для осуществления разработанного способа схематично представлен на фиг.3, 4.

В него включены: фрезерный станок 24, обеспечивающий необходимое настроечное и рабочее перемещение сварочного дискового инструмента 3 вдоль осей XY и перемещение стола (каретки) 11 по оси Z, а также вращение инструмента; сборочно-сварочное приспособление 25, включающее опорную плиту 5, жестко зафиксированную на столе (каретке) 11 фрезерного станка, подкладку 8 и прижимы 14, жестко фиксирующие положение соединяемых кромок под сварку и исключающих их отклонение от этого положения и деформацию в процессе сварки; прокатные и нажимные устройства (валки 2 и 2', катки 16, выполненные из закаливающихся на высокую твердость стали, с механизмами регулирования 10, 12, 21, 21' и жесткой фиксации узлами 13, 15 относительно сварочного инструмента 3); дисковый инструмент 3, который выполнен из инструментальной стали или другого теплоустойчивого материала.

Диаметры свободно вращающихся на оправке инструмента валков определяют расчетным путем по соотношению:

Dв=Dи-(0,2...0,4)δ, где

Dв - диаметр валка, мм;

Dи - диаметр дискового инструмента, мм;

δ - толщина кромок соединяемых элементов, мм.

Функциональные блоки оборудования (станка) работают в следующей последовательности:

- с помощью приводов перемещения стола (каретки) 11 по осям Х и Y (на фигуре не показаны) располагают ось инструмента 3 в исходной позиции для начала сварки;

- с помощью привода перемещения стола (каретки) 11 по оси Z (на фигуре не показан) сближают стол (каретку) и инструмент до их соприкосновения;

- с помощью механизмов 10, 12, 21, 21' устанавливают валки 2 и 2' и каток 16 в рабочее положение;

- с помощью привода вращения оправки 4 (на фигуре не показан) вращают дисковый инструмент 3;

- с помощью привода стола (каретки) 11 погружают вращающийся инструмент 3 с заданной скоростью на глубину, примерно равную толщине деталей 1 и 1', предварительно собранных и закрепленных прижимами 14 на подкладке 8, встроенной в опорную плиту 5, зафиксированную на столе (каретке) 11;

- с помощью перемещения стола (каретки) 11 по оси Х осуществляют рабочее перемещение вращающегося инструмента вдоль линии стыка деталей 1 и 1', производя сварку шва 17;

- в конце шва отключают привод перемещения стола (каретки) 11 по оси Х и включают привод перемещения его по оси Z, выводя вращающийся инструмент из стыка;

- отключают привод вращения оправки 4 инструмента 3.

Технико-экономические преимущества предлагаемого способа.

1. При замене ползуна на валки резко снижаются потери теплоты трения, что улучшает формирование шва, что особенно важно при сварке материалов с высокими термодеформационными свойствами (Ti, сталь и др.).

2. Повышается эффективность обжатия соединяемых кромок в зоне сварки при прокатке обкатывающими их валками, а так же повышается качество соединения (в частности, его прочностные характеристики) за счет образования более полномерного шва.

3. При замене ползуна на валки обеспечивается возможность обзора зоны сварки для оперативного контроля и управления параметрами процесса.

4. Снижение нагрузок на инструмент и увеличение ресурса работы инструмента.

5. Расширение номенклатуры свариваемых материалов и повышение качества соединения, в том числе соединения материалов с высокими термодеформационными свойствами, элементов.

По предлагаемому способу сварены листовые соединения из алюминиевых сплавов Д19 (трудносвариваемый плавлением) и АМг6 толщиной 2,0 мм и 5,0 мм. Сварку производили на скоростях 250...500 мм/мин. Полученные швы характеризуются малой шириной: при ширине дискового инструмента 3 мм ширина шва не превышает 4,0 мм с практически параллельными границами. Дефектов в виде пор, трещин, несплошностей не наблюдалось; структура металла шва мелкозернистая, равноосная.

1. Способ фрикционной сварки вращающимся дисковым инструментом, преимущественно листовых деталей, включающий сборку свариваемых элементов и их фиксацию на опорной плите, погружение дискового инструмента в стык и перемещение его со скоростью сварки вдоль линии стыка, отличающийся тем, что одновременно с перемещением вращающегося инструмента производят обжатие соединяемых кромок путем прокатки околошовных зон свободно вращающимися валками, установленными по обеим сторонам от дискового инструмента.

2. Способ фрикционной сварки по п.1, отличающийся тем, что прокатку околошовных зон производят валками, установленными на одной оправке с дисковым инструментом или на отдельных оправках.

3. Способ фрикционной сварки по п.1, отличающийся тем, что прокатку околошовных зон производят валками, установленными на отдельных оправках сзади оси вращения дискового инструмента, при этом расстояние между валками устанавливают меньше толщины дискового инструмента.

4. Способ фрикционной сварки по любому из пп.1-3, отличающийся тем, что одновременно с прокаткой околошовных зон производят прокатку зоны сварного шва катком с заданным рельефом контактной поверхности, установленным сзади дискового инструмента.

5. Способ фрикционной сварки по п.1, отличающийся тем, что в шов подают присадочный материал, который прижимают к поверхности кромок посредством обкатывающего присадочный материал опорного направляющего ролика.