Способ и упаковочная машина для производства запечатанных упаковок текучих пищевых продуктов из предварительно вырубленных заготовок из листового упаковочного материала

Иллюстрации

Показать всеГруппа изобретений относится к области изготовления и стерилизации упаковок текучих пищевых продуктов. Способ производства запечатанной упаковки текучего пищевого продукта из трубчатой, предварительно вырубленной из листового упаковочного материала заготовки с противоположными открытыми концами, содержит стадии подачи заготовки на соответствующую формирующую оправку, запечатывания одного конца заготовки на оправке для образования контейнера, открытого на противоположном конце, удаления контейнера с оправки и стерилизации контейнера перед заполнением его текучим пищевым продуктом. Указанный способ также предусматривает стадию предварительного нагревания контейнера перед его стерилизацией, причем стадию предварительного нагревания контейнера осуществляют посредством нагревания оправки. Упаковочная машина содержит рабочее место запечатывания для запечатывания одного конца заготовок, открытых на противоположном конце, и рабочее место стерилизации для стерилизации контейнеров. При этом рабочее место запечатывания содержит ряд формирующих оправок, взаимодействующих с соответствующими заготовками и перемещающихся по заданному пути, вдоль которого каждая заготовка превращается в соответствующий контейнер, открытый на одном конце, причем рабочее место запечатывания содержит нагревательные средства для нагревания оправок. Изобретение позволяет значительно уменьшить количество остаточного стерилизационного агента в упакованном продукте. 2 н. и 2 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и упаковочной машине для производства запечатанных упаковок текучих пищевых продуктов из предварительно вырубленных заготовок из листового упаковочного материала.

Уровень техники

Как известно, многие текучие пищевые продукты, такие как фруктовый сок, подвергнутое ультравысокотемпературной обработке молоко, вино, томатный соус и т.д., продаются в упаковках, произведенных полностью автоматизированными упаковочными машинами из последовательной серии листов упаковочного материала, которые сгибают, чтобы наложить друг на друга и запечатать противоположные края и таким образом сформировать по существу трубчатые или рукавные заготовки, открытые на обоих концах.

Упаковочный материал может содержать однослойный или многослойный пластиковый материал, полимерный материал, полимерный материал c минеральным наполнителем или ламинированный материал типа картона.

Например, один известный упаковочный материал картонного типа имеет многослойную структуру, включающую слой бумажного материала, покрытого с обеих сторон слоями термосвариваемого пластикового материала, например полиэтилена, и в случае асептических упаковок для продуктов длительного хранения, таких как подвергшееся ультравысокотемпературной обработке молоко, включает слой защитного материала, образованного, например, алюминиевой пленкой, который накладывается на слой термосвариваемого пластикового материала и в свою очередь покрывается еще одним слоем термосвариваемого пластикового материала, в конечном счете образуя внутреннюю поверхность упаковки, контактирующую с пищевым продуктом.

Чтобы произвести запечатанные упаковки на традиционных упаковочных машинах, трубчатые заготовки подаются на соответствующие формирующие оправки, перемещающиеся вдоль заданного пути. Подробнее, заготовки подаются последовательно на соответствующие формирующие оправки во входной секции, где каждая заготовка сгибается и запечатывается с одного конца вдоль упомянутого пути; и удаляются из оправки в секции выхода продукции, где они подаются на конвейер и передаются в асептическую секцию упаковочной машины, где каждая из них стерилизуется и заполняется. Как известно, ось каждой формирующей оправки может быть горизонтальной и параллельной, или поперечной или вертикальной по отношению к направлению ее перемещения.

Более точно, согнутые концы заготовок обычно запечатываются прессованием этих концов между соответствующими концами формирующих оправок и нагретого прессующего механизма, чтобы получить ряд контейнеров, каждый из которых будет иметь один открытый конец для заполнения этого контейнера пищевым продуктом.

Запечатанный конец может одинаково образовывать как верх, так и основание готовой упаковки.

Открытые контейнеры подаются соответствующим конвейером в асептическую часть упаковочной машины и на рабочее место предварительного нагревания стерильным горячим воздухом. Предварительное нагревание обычно длится в течение двух машинных циклов, а стерильный воздух подается из резервуара и нагревается нагревателями электрического сопротивления.

Предварительно нагретые контейнеры подаются затем на рабочее место стерилизации, где в них впрыскивается стерилизующий агент в виде пара, обычно на основе пероксида водорода (H2O2), который удаляется на следующем далее рабочем месте сушки.

Назначение операции предварительного нагревания состоит в обеспечении того, чтобы поверхностная температура контейнеров на рабочем месте стерилизации была на несколько градусов выше, чем температура конденсации пара пероксида водорода; дело в том, что любой остаточный конденсат пероксида водорода фактически трудно удалить на рабочем месте сушки, которое предназначено исключительно для удаления пара, и поэтому этот остаточный конденсат может остаться в упакованном продукте.

Количество остаточного стерилизационного агента, допускаемого в упакованном продукте, определяется в соответствии со строгими нормами, и его максимальное количество должно находится в пределах 0.5 частей на миллион.

Упаковочные машины упомянутого выше типа широко и успешно используются во многих отраслях пищевой промышленности, а функционирование рабочего места стерилизации в особенности более чем отвечает требованиям к стерильности упаковок и количеству остаточного стерилизующего агента.

Однако в пищевой промышленности существует потребность в дальнейшем усовершенствовании, особенно это касается устранения остаточного стерилизующего агента.

Предварительный нагрев стерильным горячим воздухом не в состоянии гарантировать даже одинаковую температуру по всей внутренней нагреваемой поверхности контейнеров, так что температура некоторых областей поверхности, например в области углов, может быть ниже температуры конденсации пара пероксида водорода, приводя, таким образом, к локализированной конденсации пара и к последствиям, описанным выше.

Сущность изобретения

Задачей настоящего изобретения является обеспечение способа и упаковочной машины для изготовления запечатанных упаковок текучих пищевых продуктов из предварительно вырубленных заготовок из листового упаковочного материала, разработанных с целью обеспечить непосредственное, эффективное и дешевое решение для устранения вышеупомянутого недостатка.

Согласно настоящему изобретению обеспечивается способ изготовления запечатанных упаковок с текучими пищевыми продуктами из предварительно вырубленных заготовок из листового упаковочного материала, как заявлено в пункте 1.

Согласно настоящему изобретению также обеспечивается упаковочная машина для изготовления запечатанных упаковок текучих пищевых продуктов из предварительно вырубленных заготовок из листового упаковочного материала, как заявлено в пункте 2.

Краткое описание чертежей

Предпочтительное, но не ограничивающее воплощение настоящего изобретения будет описано на примере со ссылками на сопровождающие чертежи, в которых:

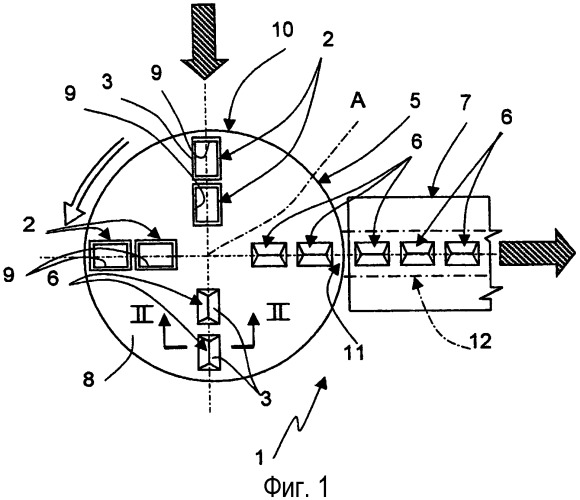

фиг. 1 показывает схематический вид сверху упаковочной машины для изготовления запечатанных упаковок текучих пищевых продуктов из предварительно вырубленных заготовок из листового упаковочного материала в соответствии с настоящим изобретением;

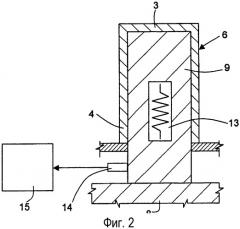

фиг. 2 показывает сечение в увеличенном масштабе по линии II-II на фиг. 1;

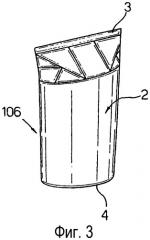

фиг. 3 - вид в перспективе наполовину готового контейнера, имеющего один запечатанный конец и один открытый конец; и

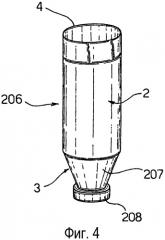

фиг. 4 - вид в перспективе наполовину готового контейнера, имеющего один запечатанный конец с горлышком, обеспеченным винтовой пробкой, и один открытый конец.

Предпочтительное воплощение изобретения

Позиция 1 на фиг. 1 в целом обозначает упаковочную машину для изготовления запечатанных упаковок (не показано) текучих пищевых продуктов из по существу трубчатых или рукавных предварительно вырубленных заготовок 2 из листового упаковочного материала с открытыми противоположными концами 3, 4 и круглым или многоугольным сечением.

Как заявлено, упаковочный материал может включать ламинированный материал на основе картона, однослойный или многослойный пластиковый материал, полимерный материал или полимеры с минеральным наполнителем.

Упаковочная машина 1 по существу содержит рабочее место запечатывания 5 для запечатывания одного (3) из концов 3, 4 заготовок 2, с целью формирования соответствующих контейнеров 6, открытых на противоположном конце (4); а также рабочего места стерилизации 7 для стерилизации контейнеров 6 прежде, чем они заполняются пищевым продуктом.

Более конкретно на рабочем месте запечатывания 5 заготовки 2 подаются вдоль пути, заданного в форме дуги от круга с вертикальной осью A, и подвергаются - по известному, но не относящемуся к настоящему изобретению и здесь не описанному способу, - последующим операциям по сгибанию и запечатыванию концов 3. Запечатанные концы 3 могут одинаково определять верх или основание готовых упаковок. Концы 3 могут быть запечатаны посредством совместного запечатывания внутренних поверхностей трубчатой заготовки 2 для того, чтобы получить полуфабрикат контейнера 106 с открытым концом, как показано на фиг. 3, или же конец 3 трубчатой заготовки 2 может быть герметично соединен с горлышком 207, выполненным, например, из пластикового материала и снабженным пробкой 208, типа навинчивающегося колпачка и/или вскрываемой пленкой, чтобы в результате получить полуфабрикат контейнера 206, как показано на фиг. 4.

Заготовки 2 подаются через рабочее место запечатывания 5 ротационным механизмом 8 оси A, который имеет множество периферических формирующих оправок 9, которые захватывают соответствующие заготовки 2 и имеют соответствующие продольные оси, параллельные оси A.

Оправки 9 расположены попарно под равным углом и на расстоянии друг от друга; и оправки 9 каждой пары выровнены в радиальном направлении относительно оси A.

Альтернативно продольные оси оправок 9 могут быть горизонтальны и параллельны или поперечны в отношении к направлению подачи.

Заготовки 2 подаются последовательно на соответствующие оправки 9 во входной секции 10 рабочего места запечатывания 5 и удаляются с оправок 9 в выходной секции 11, расположенной, как показано на примере, под углом примерно 270° от входной секции 10 по ходу оси A. Оправки 9 отделяются от соответствующих контейнеров 6 посредством отвода оправок 9 вдоль их соответствующих продольных осей.

На рабочем месте стерилизации 7 контейнеры 6 подаются конвейером 12 (показанным схематично на фиг. 1) по прямому пути и последовательно стерилизуются посредством впрыска стерилизующего агента в виде пара, например пероксида водорода, и затем сушатся, чтобы удалить какие-либо остатки стерилизующего агента из контейнеров 6.

Для того, чтобы температура внутренних поверхностей контейнеров 6 на рабочем месте стерилизации 7 была на несколько градусов выше, чем температура конденсации пара пероксида водорода, контейнеры 6 сначала подвергаются предварительному нагреванию.

Важная особенность настоящего изобретения состоит в том, что контейнеры 6 предварительно нагреваются нагревающими оправками 9. Для данной цели могут быть использованы нагревательные средства любого типа, например нагреватели электрического сопротивления 13 с термостатическим управлением, как показано на фиг. 2.

Каждая оправка 9 нагревается до температуры в диапазоне от температуры окружающей среды и до 95°C, предпочтительно, между 50°C и 95°C.

Каждый нагреватель 13 способен термостатически управляться датчиком 14, служащим для определения температуры соответствующей оправки 9 или любой другой количественной характеристики, связанной с ней, а также для подачи соответствующего температурного сигнала к блоку управления 15, который соответственно управляет нагревателем 13.

Упаковочная машина, показанная на фиг. 1 и 2, предназначена для производства контейнеров 6, имеющих форму параллелепипеда; упаковочная машина для формирования по существу цилиндрических контейнеров 106, 206 будет отличаться от упаковочной машины 1 только тем, что она будет оснащена по существу цилиндрическими оправками.

Преимущества настоящего изобретения становятся очевидны, исходя из предшествующего описания.

В частности при выполнении операции предварительного нагревания непосредственно на оправках 9 ротационного механизма 8 отпадает необходимость в специально предназначенном рабочем месте для предварительного нагревания контейнеров 6, 106, 206 выше по ходу от рабочего места стерилизации 7, что, таким образом, сокращает длину конвейера 12 и общее время, требуемое для производства каждой упаковки. Более того, нагревание оправок обеспечивает равномерное нагревание всей внутренней поверхности контейнеров 6, 106, 206, таким образом, значительно сокращая риск конденсации пара пероксида водорода при стерилизации контейнеров 6, 106, 206 и предоставляя возможности использования более высоких концентраций пара пероксида без риска наличия в упакованном продукте остаточного агента стерилизации.

И, наконец, испытания показали, что предварительное нагревание контейнеров 6, 106, 206 нагревающими оправками приводит к меньшему потреблению энергии, чем на обычных машинах, имеющих специально предназначенное рабочее место для предварительного нагревания горячим воздухом.

Понятно, что в конструкцию упаковочной машины 1 и способ упаковки, описанные здесь, могут быть внесены изменения, не выходящие, однако, за рамки приложенной формулы изобретения.

1. Способ производства запечатанной упаковки текучего пищевого продукта из, по существу, трубчатой, предварительно вырубленной из листового упаковочного материала заготовки (2) с противоположными открытыми концами (3, 4), содержащий следующие стадии:

подачи заготовки (2) на соответствующую формирующую оправку (9);

запечатывания одного конца (3) заготовки (2) на оправке (9) для образования контейнера (6, 106, 206), открытого на противоположном конце (4);

удаления контейнера (6, 106, 206) с оправки (9); и

стерилизации контейнера (6, 106, 206) перед заполнением его текучим пищевым продуктом; указанный способ также предусматривает стадию предварительного нагревания контейнера (6, 106, 206) перед его стерилизацией,

отличающийся тем, что стадию предварительного нагревания контейнера (6, 106, 206) осуществляют посредством нагревания оправки (9).

2. Упаковочная машина (1) для изготовления запечатанных упаковок текучих пищевых продуктов из, по существу, трубчатых предварительно вырубленных из листового упаковочного материала заготовок (2) с противоположными открытыми концами (3, 4), содержащая рабочее место запечатывания (5) для запечатывания одного конца (3) заготовок (2) для образования соответствующих контейнеров (6, 106, 206), открытых на противоположном конце (4), и рабочее место стерилизации (7) для стерилизации контейнеров (6, 106, 206), при этом рабочее место запечатывания (5) содержит ряд формирующих оправок (9), взаимодействующих с соответствующими заготовками (2) и перемещающихся по заданному пути, вдоль которого каждая заготовка (2) превращается в соответствующий контейнер (6, 106, 206), открытый на одном конце (4), отличающаяся тем, что рабочее место запечатывания (5) содержит нагревательные средства (13) для нагревания оправок (9) для передачи тепла соответствующим контейнерам (6, 106, 206) до их подачи на рабочее место стерилизации (7).

3. Машина по п.2, отличающаяся тем, что нагревательные средства содержат нагреватель электрического сопротивления (13) для каждой оправки (9).

4. Машина по п.2 или 3, отличающаяся тем, что она содержит средства (14, 15) для электростатического управления температурой оправок (9).