Способ гидрокрекинга тяжелого углеводородного сырья и реактор гидрокрекинга

Иллюстрации

Показать всеИзобретения относятся к нефтепереработке, в частности к некаталитическому гидрокрекингу нефтяного сернистого сырья. Изобретение относится к способу гидрокрекинга тяжелого углеводородного сырья, осуществляемого подачей предварительно нагретых исходного сырья и водорода или водородсодержащего газа в реактор, последующим нагревом в реакторе и выводом продуктов крекинга на разделение, реактор включает две камеры конвекции с размещенными в ней конвективными змеевиками и радиации с размещенными в ней радиантными змеевиками, и процесс гидрокрекинга проводят на участке радиантного змеевика реактора с трубами переменного сечения с возможностью обеспечения скорости потока 50-310 м/сек при температуре 440-500°С. Также изобретение касается реактора гидрокрекинга. Предлагаемые изобретения обеспечивают получение товарных (светлых) продуктов и позволяют повысить производительность и кпд процесса. 2 н. и 4 з.п. ф-лы, 2 табл.,3 ил.

Реферат

Изобретения относятся к нефтепереработке, в частности к крекингу углеводородного сырья в присутствии водорода (некаталитическому крекингу), и предназначены для получения светлых (товарных) нефтепродуктов из сернистых нефтяных остатков.

Известен каталитический способ гидрокрекинга, по которому смесь сернистого нефтяного сырья с водородом или водородсодержащим газом (ВСГ) нагревают, затем пропускают через реактор первой стадии для очистки от серы, после чего газосырьевая смесь вместе с рециркулирующим остатком и добавочным количеством водорода поступает во второй реактор для контакта с катализатором гидрокрекинга. Продукты второго реактора направляют в сепаратор высокого давления, откуда жидкие продукты поступают в ректификационную колонну на разделение (Справочник нефтепереработчика. Под ред. Г.А.Ластовкина, Л.: Химия, Ленинградское отделение, 1886 г., стр.152-154). Реактор для проведения каталитического процесса гидрокрекинга представляет собой колонну, заполненную катализатором.

Недостатком известного способа и устройства являются высокие капитальные и эксплуатационные затраты из-за использования дорогостоящих катализаторов.

Известен некаталитический способ переработки тяжелого углеводородного сырья термическим гидрокрекингом (Пат. РФ №2169170, on. 20.06.2001, МПК 7 С10G 47/22), согласно которому гидрокрекинг ведут путем подачи в реакционную камеру водорода или ВСГ в количестве 20-30% масс. к количеству реагентов и доводят давление газа до 10-30 МПа, температуру - до 1300-1500°К. Затем в камеру с нагретым водородом подают перерабатываемое сырье в количестве 70-80% масс. к количеству реагентов и перемешивают его с водородом, смесь крекируют при общем времени контакта сырья с водородом 2-12 мс, далее продукты реакции подвергают закалке при одновременном снижении температуры и давления в течение 5-10 мс и направляют на выделение целевых продуктов. Процесс ведут в реакторе, представляющем собой цилиндр с поршнем, связанным с приводом от электродвигателя для сообщения поршню возвратно-поступательного движения. Реактор не имеет катализаторной начинки. Недостатком известного способа и устройства является его низкая производительность, обусловленная периодичностью процесса и малым объемом реакционной камеры (45 л), что соответствует производительности около 10 тыс. т в год, и низкий кпд, составляющий менее 40% из-за наличия привода от электродвигателя.

Наиболее близким по существенным признакам к предлагаемому устройству является трубчатая печь типа ГС, представляющая коробчатую конструкцию с верхним отводом дымовых газов и горизонтальными трубами (Каталог «Трубчатые печи», изд. ЦИНТИХИМНЕФТЕМАШ, Москва, 1998 г., стр.8). Печь включает камеру конвекции с конвективными змеевиками, камеру радиации с радиантным змеевиком и горелки, размещенные в поду печи. Однако известная печь предназначена для нагрева нефтяного сырья и не приспособлена для работы в режиме гидрокрекинга из-за выноса катализатора из печи скоростным потоком ВСГ и продуктов крекинга и опасности прогара труб.

При создании изобретения ставилась задача увеличения производительности и кпд некаталитического способа гидрокрекинга тяжелого углеводородного сырья с высоким содержанием серы.

Указанная задача решается способом гидрокрекинга тяжелого углеводородного сырья, включающим подачу предварительно нагретых исходного сырья и водорода или водородсодержащего газа в реактор, последующий нагрев в реакторе и вывод продуктов крекинга на разделение, в котором, согласно изобретению, реактор включает две камеры - конвекции с размещенными в ней конвективными змеевиками и радиации с размещенными в ней радиантными змеевиками, и процесс гидрокрекинга проводят на участке радиантного змеевика с трубами переменного сечения с возможностью обеспечения скорости потока 50-310 м/сек при температуре 440-500°С.

Целесообразно водород или водородсодержащий газ подавать в количестве 750 нм3/м3 сырья.

Указанная задача решается также предлагаемым реактором для гидрокрекинга, представляющим собой трубчатую печь, включающую коробчатый корпус с камерами конвекции и радиации, в одной из которых размещен конвективный змеевик, а в другой радиантный змеевик, причем конвективный змеевик выполнен из труб постоянного сечения, и горелки, установленные в поду печи, в которой, согласно изобретению, радиантный змеевик выполнен из труб постоянного и переменного сечения, причем объем труб переменного сечения составляет 30-50% от общего объема труб радиантного змеевика, при этом радиантный змеевик, выполненный из труб переменного сечения, установлен в камере на раме с возможностью вертикального перемещения.

Целесообразно трубы переменного сечения радиантного змеевика установить на раме посредством кронштейнов.

Рама может быть связана тягами с пружинными амортизаторами, установленными на корпусе печи.

Трубы переменного сечения могут быть выполнены, например, по а.с. №1588747, согласно которому трубы изготовлены из конических переходников, соединенных между собой большими основаниями при следующем соотношении размеров

и

1,2d≤D≤3,0d,

где D - диаметр большего основания конуса, мм;

d - диаметр меньшего основания конуса, мм;

h - длина участка переменного сечения, мм.

Процесс некаталитического гидрокрекинга (т.е. без внесения катализатора со стороны) нефтяного сернистого сырья в трубах змеевика переменного сечения при скорости потока 50-310 м/сек осуществляется за счет разницы скоростей и давлений по длине и поперечному сечению змеевика, которая интенсифицирует процессы тепло- и массообмена между газопаровой и жидкой фазами. При этом по мере продвижения потока по змеевику печи вследствие повышения его температуры, крекинга и испарения, сопровождаемых экспоненциальным увеличением объема, скорость потока увеличивается и приближается к скорости звука, при этом начинают проявляться кавитационные процессы с локальным, динамическим повышением давления, превышающим статическое давление на входе в змеевик печи. Формирование своеобразных реакционных камер вдоль оси трубы с переменным сечением позволяет усилить реакции гидрогенолиза сернистых и непредельных соединений, образовавшихся в процессе крекинга нефтяного остатка в среде водорода. Высокая степень дисперсности сырья открывает возможность для доступа водорода к серо- и металлоорганическим соединениям остатка, которые являются в условиях предлагаемого способа катализаторами процесса обессеривания. Высокое динамическое давление на участке змеевика с переменным сечением ускоряет диффузию водорода к этим соединениям и, как известно, полное их гидрирование термодинамически возможно при давлениях выше 20 МПа и температуре 427°С. Такие параметры достигаются в предлагаемом способе, чем обусловлено снижение содержания серы в сернистом нефтяном сырье, а также уменьшение его вязкости и выхода в случае переработки тяжелого сырья (нефтяных остатков).

Решение поставленной задачи - увеличение производительности и кпд некаталитического способа гидрокрекинга достигается за счет применения прямоточного реактора, представляющего собой реакционно-нагревательную печь со змеевиком из труб постоянного и переменного сечения и замены косвенного электромеханического способа нагрева от сжатия водорода на прямую (контактную) теплопередачу от стенки трубы, нагреваемой продуктами горения топлива и факелом горелки печи.

Способ осуществляют следующим образом. Сернистое нефтяное сырье подогревают в теплообменниках до температуры 280-300°С и направляют в сырьевую емкость для регулирования качества загрузки печи путем смешения с рециркулятом - газойлем или другим разбавителем (со стороны), например тяжелым газойлем каталитического крекинга. Сырьевая емкость необходима также для обеспечения устойчивой работы печного насоса. Полученную сырьевую композицию направляют в змеевик печи на термообработку при температуре 440-500°С в среде водорода. Для этого в змеевик печи подают также подогретый водород или водородсодержащий газ (ВСГ) в соотношении 750 нм3/м3 сырья. Загрузка по мере прохождения змеевика печи подогревается, достигает температуры разложения (420-430°С) и входит в участок с переменным сеченм, где крекируется в среде водорода при температуре 440-500°С. Продукты крекинга из печи направляют в ректификационную колонну на разделение на газ, бензин, газойль-рециркулят и остаток. Продукты крекинга выводят через сырьевые теплообменники с установки в балансовом соотношении. Газойль частично возвращают в сырьевую емкость в качестве разбавителя-рециркулята, а остальное количество (при необходимости) направляют в кубовый остаток колонны. Газ после очистки от сероводорода и концентрирования с помощью мембранных сит возвращается в процесс.

Предложенный способ иллюстрируется примерами, которые приведены в таблице. Данные таблицы были получены экспериментально-расчетным путем. Эксперименты были проведены на пилотной установке гидровисбрекинга при температуре 450-500°С, подаче водорода 750 нм3/м3 сырья. Полученные показатели качества продуктов крекинга, материальный баланс были использованы для расчета трубчатого змеевика печи с участком переменного сечения.

Пример 1. Сырье-гудрон со следующими показателями качества: плотность - 990 кг/м3, содержание серы - 2,3%, вязкость условная при 80°С - 250, содержание ванадия - 0,013%, никеля - 0,004%. Данные по гидрокрекингу на этом сырье приведены в таблице 1.

Как видно из таблицы 1, во всех примерах по предлагаемому способу наблюдается снижение содержания серы в остатке +180°С в 1,04-2,37 раза, вязкости - в 1,1-32 раза.

Пример 2. Сырье-смесь гудрона с тяжелым газойлем в соотношении 1:1 со следующими показателями качества: плотность 926 кг/м3, содержание серы - 1,7%, условная вязкость при 80°С - 2,1, содержание металлов - 0,0085%. Данные по гидрокрекингу на этом сырье приведены в таблице 2.

Как видно из таблицы 2, выход и содержание серы в остатке +180°С понизились в связи с облегчением сырья, при этом коэффициент снижения содержания серы в остатке +180°С при тех же параметрах также уменьшился на 5-25% относит., что объясняется двукратным снижением содержания металлов в исходном сырье. При этом, однако, сохраняется положительный эффект обессеривания исходного сырья. Вязкость исходной сырьевой смеси гудрона и газойля меньше требуемых показателей на товарное котельное топливо М40 и M100, поэтому этот показатель исключен из рассмотрения.

Пример 3. Сырье - тяжелый газойль со следующими показателями качества: плотность 0,9306 кг/м3, содержание серы - 1,28%, металлоорганических соединений не содержит. В этом примере коэффициент снижения содержания серы равен единице при всех параметрах вышеприведенных примеров, то есть процесс обессеривания здесь не происходит, что свидетельствует о том, что металлоорганические соединения в предлагаемом способе играют роль катализатора.

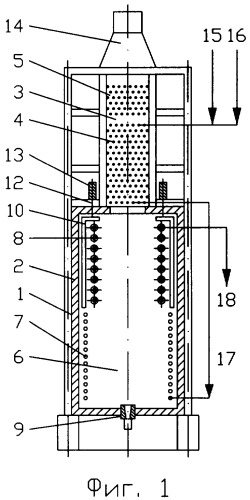

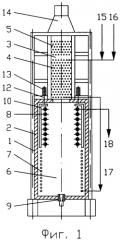

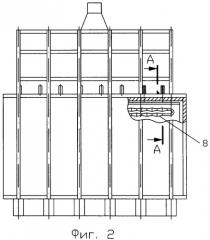

На фиг.1 представлен предлагаемый реактор гидрокрекинга, вид сбоку в разрезе; на фиг.2 - вид спереди; на фиг.3 - сечение А-А фиг.2.

Реактор гидрокрекинга для осуществления предлагаемого способа представляет собой трубчатую печь, включающую коробчатый корпус 1 с теплоизоляцией 2, камеру конвекции 3 с конвективными змеевиками 4, 5 из труб постоянного сечения и камеру радиации 6 с радиантным змеевиком, составленным из труб 7 постоянного сечения и труб 8 переменного сечения. В поду печи установлены горелки 9. Радиантные трубы переменного сечения 8 змеевика установлены на раме 10 с помощью кронштейнов 11. Рама 10 в свою очередь связана тягами 12 с пружинными амортизаторами 13, установленными на корпусе 1. Кроме того, печь снабжена дымовой трубой 14, линией 15 для ввода сырья в змеевик печи, линией 16 ввода водородсодержащего газа, линией 17 ввода сырья из камеры конвекции в камеру радиации и линией 18 вывода продуктов крекинга в среде водорода из печи в колонну (не показана на рисунке).

Печь работает следующим образом. После пуска установки и разогрева печи на пусковом газойле в змеевик печи вместо пускового продукта подают сырьевую композицию (например, смесь гудрона и рециркулята) - поток 15 и водородсодержащий газ 16 с температурой 280-300°С. Двухфазный поток проходит по трубам 4 камеры конвекции 3, где нагревается за счет тепла отходящих газов горения топлива до температуры 370-390°С и поступает по перетоку 17 в трубы 7 камеры радиации 6, где нагревается от излучения факела горящей топливной смеси (топливо-воздух-водяной пар), выходящей из горелки 9 в топочное пространство печи. По мере прохождения труб постоянного сечения камеры радиации (примерно 50% по их длине) температура потока повышается до величины разложения сырья (420-430°С) и поток входит в реакционную зону, выполненную из труб переменного сечения 8. При крекинге сырья по экспоненциальной зависимости увеличивается объем потока, соответственно, повышается скорость потока и усиливаются кавитационные процессы. Движения потока, процессы тепло- и массообмена приобретают лавинообразный характер. В этих условиях при термическом разрушении высокомолекулярных серо- и металлоорганических комплексов, играющих роль катализаторов процесса обессеривания, усиливаются процессы гидрогенолиза сераорганических и непредельных соединений.

Продукты крекинга сырья в среде водорода выводят по линии 18 из печи и направляют в колонну на разделение (на чертеже не показана).

Продукты горения топлива перед выбросом в атмосферу через дымовую трубу 14 дополнительно охлаждают до температуры 220°С за счет съема тепла на подогрев воды, проходящей через конвекционный змеевик 5, расположенный в верхней части камеры конвекции 3 печи.

Предлагаемое изобретение позволяет провести гидрокрекинг сернистого нефтяного сырья в среде водорода без внесения катализатора со стороны. При этом гидрокрекинг тяжелых видов сырья дает возможность, кроме обессеривания, снизить условную вязкость при 80°С до 12-16, что соответствует товарному котельному топливу марки M100, снизить выход остатка до 72,5-80% (на сырье) и повысить выход бензина (НК-180°С) до 11,3-16,5%. Производительность предлагаемого реактора составит 500 тыс. тонн/год, что на порядок выше, чем у прототипа, а кпд составит не менее 90%, что в 2 раза выше, чем у прототипа.

| Таблица 1. | ||||||||||

| Показатели работы реактора гидрокрекинга. | ||||||||||

| № | Параметры змеевика печи | Технологический режим*) | Выход, % масс. на сырье | Качество остатка, +180°С | Коэффициент снижения величины показателя качества ПК сырья/ПК остатка +180°С | |||||

| Температура, °С | Скорость потока, м/с | бензина | остатка, +180°С**) | содержание серы, % | вязкость, ВУ 80°С | серы | вязкости | |||

| 1 | 0,6 | 3 | 440 | 50 | 8,3 | 86,2 | 2,15 | 200 | 1,07 | 1,3 |

| 2 | 0,6 | 3 | 480 | 50 | 15 | 74,8 | 1,55 | 60 | 1,48 | 4 |

| 3 | 0,6 | 3 | 500 | 50 | 15,5 | 74,2 | 1,2 | 27 | 1,9 | 9 |

| 4 | 0,6 | 3 | 440 | 180 | 8 | 86,7 | 1,98 | 138 | 1,16 | 1,8 |

| 5 | 0,6 | 3 | 480 | 180 | 14,5 | 75,8 | 1,29 | 36 | 1,78 | 7 |

| 6 | 0,6 | 3 | 500 | 180 | 16 | 73,2 | 1,08 | 17 | 2,13 | 15 |

| 7 | 0,6 | 3 | 440 | 310 | 11,3 | 81,2 | 1,84 | 86 | 1,25 | 3 |

| 8 | 0,6 | 3 | 480 | 310 | 15,6 | 74 | 1,10 | 20 | 2,09 | 13 |

| 9 | 0,6 | 3 | 500 | 310 | 16,5 | 72,5 | 0,97 | 8 | 2,37 | 32 |

| 10 | 0,6 | 1,2 | 440 | 50 | 3,6 | 94 | 1,97 | 205 | 1,16 | 1,2 |

| 11 | 0,6 | 1,2 | 480 | 50 | 12,6 | 79 | 1,6 | 65 | 1,4 | 3,9 |

| 12 | 0,6 | 1,2 | 500 | 50 | 14,5 | 75,8 | 1,29 | 36 | 1,78 | 7,1 |

| 13 | 0,6 | 1,2 | 440 | 180 | 6,6 | 89 | 2,05 | 163 | 1,12 | 1,5 |

| 14 | 0,6 | 1,2 | 480 | 180 | 14 | 76,7 | 1,37 | 43 | 1,68 | 5,9 |

| 15 | 0,6 | 1,2 | 500 | 180 | 15,6 | 74 | 1,13 | 22 | 2 | 11,6 |

| 16 | 0,6 | 1,2 | 440 | 310 | 9,5 | 84,2 | 1,92 | 115 | 1,2 | 2,2 |

| 17 | 0,6 | 1,2 | 480 | 310 | 14,6 | 75,6 | 1,2 | 39 | 1,9 | 6,5 |

| 18 | 0,6 | 1,2 | 500 | 310 | 16 | 73 | 1,02 | 12 | 2,2 | 21 |

| 19 | 0,035 | 3 | 440 | 50 | 3 | 95 | 2,19 | 215 | 1,05 | 1,2 |

| 20 | 0,035 | 3 | 480 | 50 | 12 | 80,1 | 1,74 | 76 | 1,3 | 3,3 |

| 21 | 0,035 | 3 | 500 | 50 | 13,8 | 77 | 1,52 | 56 | 1,5 | 4,5 |

| 22 | 0,035 | 3 | 440 | 180 | 3,7 | 93,8 | 2,18 | 212 | 1,05 | 1,2 |

| 23 | 0,035 | 3 | 480 | 180 | 12,2 | 79,7 | 1,68 | 72 | 1,37 | 3,5 |

| 24 | 0,035 | 3 | 500 | 180 | 14 | 76,5 | 1,45 | 51 | 1,58 | 5 |

| 25 | 0,035 | 3 | 440 | 310 | 3 | 94,8 | 2,18 | 210 | 1,05 | 1,2 |

| 26 | 0,035 | 3 | 480 | 310 | 13 | 78 | 1,64 | 68 | 1,4 | 3,7 |

| 27 | 0,035 | 3 | 500 | 310 | 14 | 76,7 | 1,38 | 45 | 1,6 | 5,6 |

| 28 | 0,035 | 1,2 | 440 | 50 | 2,4 | 96 | 2,21 | 225 | 2,21 | 1,1 |

| 29 | 0,035 | 1,2 | 480 | 50 | 11,4 | 81 | 1,84 | 85 | 1,84 | 3 |

| 30 | 0,035 | 1,2 | 500 | 50 | 12,3 | 79,5 | 1,67 | 70 | 1,67 | 3,6 |

| 31 | 0,035 | 1,2 | 440 | 180 | 2,7 | 95,5 | 2,2 | 219 | 1,04 | 1,1 |

| 32 | 0,035 | 1,2 | 480 | 180 | 11,3 | 81,2 | 1,81 | 83 | 1,27 | 3 |

| 33 | 0,035 | 1,2 | 500 | 180 | 13,3 | 77,8 | 1,63 | 67 | 1,4 | 3,8 |

| 34 | 0,035 | 1,2 | 440 | 310 | 3,2 | 94,7 | 2,18 | 213 | 1,05 | 1,2 |

| 35 | 0,035 | 1,2 | 480 | 310 | 11,6 | 80,6 | 1,78 | 80 | 1,29 | 3,2 |

| 36 | 0,035 | 1,2 | 500 | 310 | 13,5 | 77,5 | 1,57 | 62 | 1,46 | 4,1 |

| *) Удельный расход водорода 750 нм3/м3 | ||||||||||

| **) остальное: газ + потери |

| Таблица 2. | ||||||||

| Показатели работы реактора гидрокрекинга. | ||||||||

| № | Параметры змеевика печи | Технологический режим*) | Выход, % масс. на сырье | Содержание серы в остатке +180°С, % | Коэффициент снижения содержания серы в остатке +180°С, Sсырья/Sостатка +180°С | |||

| Температура, °С | Скорость потока, м/с | бензина | остатка +180°С, %**) | |||||

| 1 | 0,6 | 3 | 440 | 50 | 14,3 | 80,2 | 1,67 | 1,02 |

| 2 | 0,6 | 3 | 480 | 50 | 19,7 | 70,1 | 1,31 | 1,3 |

| 3 | 0,6 | 3 | 500 | 50 | 20,4 | 69,3 | 0,94 | 1,8 |

| 4 | 0,6 | 3 | 440 | 180 | 13,5 | 81,2 | 1,60 | 1,06 |

| 5 | 0,6 | 3 | 480 | 180 | 19,3 | 71,0 | 1,06 | 1,6 |

| 6 | 0,6 | 3 | 500 | 180 | 20,8 | 68,4 | 0,89 | 1,9 |

| 7 | 0,6 | 3 | 440 | 310 | 16,5 | 76,0 | 1,55 | 1,1 |

| 8 | 0,6 | 3 | 480 | 310 | 20,4 | 69,2 | 1,0 | 1,7 |

| 9 | 0,6 | 3 | 500 | 310 | 21,5 | 67,5 | 0,81 | 2,1 |

| 10 | 0,6 | 1,2 | 440 | 50 | 9,7 | 87,9 | 1,62 | 1,05 |

| 11 | 0,6 | 1,2 | 480 | 50 | 17,8 | 73,8 | 1,41 | 1,2 |

| 12 | 0,6 | 1,2 | 500 | 50 | 19,3 | 71,0 | 1,06 | 1,6 |

| 13 | 0,6 | 1,2 | 440 | 180 | 13,1 | 82,5 | 1,59 | 1,07 |

| 14 | 0,6 | 1,2 | 480 | 180 | 19,8 | 70,9 | 1,13 | 1,5 |

| 15 | 0,6 | 1,2 | 500 | 180 | 21,1 | 68,5 | 0,94 | 1,8 |

| 16 | 0,6 | 1,2 | 440 | 310 | 15,9 | 77,8 | 1,54 | 1,1 |

| 17 | 0,6 | 1,2 | 480 | 310 | 19,6 | 70,6 | 1,06 | 1,6 |

| 18 | 0,6 | 1,2 | 500 | 310 | 21,7 | 67,3 | 0,89 | 1,9 |

| 19 | 0,035 | 3 | 440 | 50 | 9,5 | 88,5 | 1,7 | 1,0 |

| 20 | 0,035 | 3 | 480 | 50 | 17,4 | 74,7 | 1,55 | 1,1 |

| 21 | 0,035 | 3 | 500 | 50 | 19,3 | 71,5 | 1,30 | 1,3 |

| 22 | 0,035 | 3 | 440 | 180 | 10,6 | 86,9 | 1,70 | 1,0 |

| 23 | 0,035 | 3 | 480 | 180 | 17,9 | 74,0 | 1,4 | 1,2 |

| 24 | 0,035 | 3 | 500 | 180 | 19,3 | 71,2 | 1,3 | 1,3 |

| 25 | 0,035 | 3 | 440 | 310 | 10,3 | 87,5 | 1,7 | 1,0 |

| 26 | 0,035 | 3 | 480 | 310 | 18,3 | 72,7 | 1,3 | 1,3 |

| 27 | 0,035 | 3 | 500 | 310 | 19,8 | 70,9 | 1,2 | 1,4 |

| 28 | 0,035 | 1,2 | 440 | 50 | 8,9 | 89,5 | 0,81 | 2,1 |

| 29 | 0,035 | 1,2 | 480 | 50 | 17,8 | 74,6 | 1,06 | 1,6 |

| 30 | 0,035 | 1,2 | 500 | 50 | 18,0 | 73,8 | 1,13 | 1,5 |

| 31 | 0,035 | 1,2 | 440 | 180 | 10,3 | 87,9 | 1,7 | 1,0 |

| 32 | 0,035 | 1,2 | 480 | 180 | 16,9 | 75,6 | 1,55 | 1,1 |

| 33 | 0,035 | 1,2 | 500 | 180 | 19,8 | 71,3 | 1,41 | 1,2 |

| 34 | 0,035 | 1,2 | 440 | 310 | 10,3 | 87,6 | 1,7 | 1,0 |

| 35 | 0,035 | 1,2 | 480 | 310 | 17,7 | 74,5 | 1,48 | 1,15 |

| 36 | 0,035 | 1,2 | 500 | 310 | 18,4 | 72,6 | 1,31 | 1,3 |

| *) Удельный расход водорода 750 нм3/м3 | ||||||||

| **) остальное: газ + потери |

1. Способ гидрокрекинга тяжелого углеводородного сырья, включающий подачу предварительно нагретых исходного сырья и водорода или водородсодержащего газа в реактор, последующий нагрев в реакторе и вывод продуктов крекинга на разделение, отличающийся тем, что реактор включает две камеры-конвекции, с размещенными в ней конвективными змеевиками, и радиации, с размещенными в ней радиантными змеевиками, и процесс гидрокрекинга проводят на участке радиантного змеевика реактора с трубами переменного сечения с возможностью обеспечения скорости потока 50-310 м/с при температуре 440-500°С.

2. Способ по п.1, отличающийся тем, что водород или водородсодержащий газ подают в количестве 750 нм3/м3 сырья.

3. Реактор гидрокрекинга, представляющий собой трубчатую печь, включающую коробчатый корпус с камерами конвекции и радиации, в одной из которых размещен конвективный змеевик, а в другой - радиантный змеевик, причем конвективный змеевик выполнен из труб постоянного диаметра, и горелки, установленные в поду печи, отличающийся тем, что радиантный змеевик выполнен из труб постоянного и переменного сечения, причем объем труб переменного сечения составляет 30-50% от общего объема труб радиантного змеевика, при этом радиантный змеевик, выполненный из труб переменного сечения, установлен в камере на раме с возможностью вертикального перемещения.

4. Реактор по п.3, отличающийся тем, что трубы переменного сечения установлены на раме посредством кронштейнов.

5. Реактор по пп.3 и 4, отличающийся тем, что рама связана тягами с пружинными амортизаторами, установленными на корпусе печи.

6. Реактор по пп.3 и 4, отличающийся тем, что трубы переменного сечения выполнены из конических переходников, соединенных между собой большими основаниями при следующем соотношении размеров

и 1,2d≤D≤3,0d,

где D - диаметр большего основания конуса, мм;

d - диаметр меньшего основания конуса, мм;

h - длина участка переменного сечения, мм.