Газификатор твердого топлива

Иллюстрации

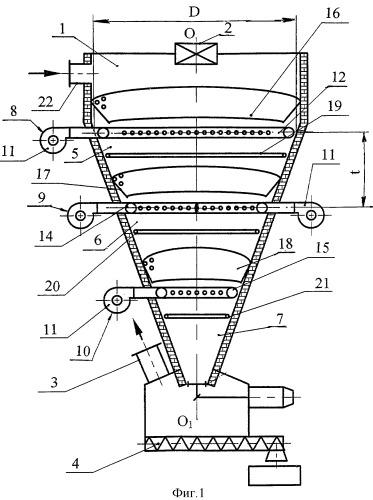

Показать всеИзобретение относится к устройствам для газификации твердого топлива. Топливо загружают в реактор 1 с помощью устройства 2 для загрузки топлива. В качестве твердого топлива может быть использован кусковой уголь, древесина, торф. Газификатор выполнен многоступенчатым, со ступенями 5, 6 и 7, которые включают устройства для поджига и стабилизации горения топлива 8, 9 и 10, расположенные в каждой последующей ступени ниже предыдущего на 0,5-1,5 диаметра реактора. В первой ступени 5 происходит сушка, пиролиз и частичное сжигание топлива. На верхней границе теплового пятна второй ступени 6 происходит выгорание всего кислорода, образовавшегося в результате расщепления пара. На третьей ступени 7 дожигаются и поглощаются остатки углерода. Синтез-газ выводят из газификатора через устройство 3. Шлак и золу удаляют с помощью устройства 4. Каждая ступень снабжена устройством для подвода пара 19, 20 или 21, размещенным ниже устройства для поджига и стабилизации горения 8, 9 или 10. Устройства для поджига и стабилизации горения могут быть снабжены кольцевыми коллекторами 12, 14 или 15, соединенными с горелками 11. Изобретение позволяет повысить эффективность и упростить конструкцию газификатора, обеспечивая при этом полное сгорание кускового топлива без его предварительной подготовки. 6 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области энергетики, в частности к устройствам для газификации твердого топлива.

Известен газификатор обращенного процесса для газификации пылевидного топлива, содержащий реактор, выполненный в виде тела вращения с вертикальной осью, устройства для загрузки топлива в реактор и отвода из него газа и шлака, а также устройства для подвода в реактор окислителя через горелку или пара и окислителя. Кроме того, газификатор снабжен расположенными в несколько ярусов соплами для подвода воды на стенки реактора (патент RU 2052492, кл. С10J 3/00, опубл. 01.20.1996).

Недостатками такого газификатора являются попадание угольной пыли в зону водяной завесы и исключение ее из реакции, интенсивное испарение водяной завесы верхних ярусов, что ведет к повышению процентного содержания пара в синтез-газе, а также смывание угольной пыли в шлак нижними ярусами водяной завесы. Кроме того, этот газификатор не предназначен для работы с твердым кусковым топливом.

Наиболее близким к заявленному является газификатор твердого топлива, содержащий реактор, выполненный в виде тела вращения с вертикальной осью, устройства для загрузки твердого топлива в реактор и отвода из него газа и шлака (а.с. SU 1169979 А, кл. С10J 3/46, опубл. 30.07.1985).

Изобретение предусматривает подачу пылевидного топлива в различные зоны реактора разделенными потоками, а также организацию различных условий горения топлива в этих зонах за счет подачи пара в одну из них и теплового взаимодействия потоков топлива.

Недостатком данного газификатора является отсутствие зоны восстановления для первого потока, так как кислород подается в первую зону в стехиометрическом количестве. Весь поток CO2 и не вступивших в реакцию О2 и С должен восстановиться в зоне восстановления второго потока, которая, с учетом зоны горения второго потока при массовом соотношении первого и второго потоков (2,4-10):1, чрезвычайно тонкая, что приводит к нежелательным эффектам газификации. Возможны прогары, пробои зоны, сопровождающиеся завышенными выбросами CO2 на выходе, пережог (то есть безвозвратные потери топлива). Подача во второй поток только пара в качестве окислителя приводит к резкому падению температуры в зоне горения второго потока, что может вызвать прерывание реакции, так как второй поток топлива уйдет в шлак, не успев пиролизоваться. Надежную работу этого газификатора можно обеспечить на коксах, растертых до пылевидного состояния. При переходе с пылевидного на кусковое угольное топливо эффективность газификатора резко падает.

Техническим результатом заявленного изобретения является повышение эффективности газификатора путем обеспечения полного сгорания кускового топлива без его предварительной подготовки, а также упрощение его конструкции.

Технический результат достигается тем, что газификатор твердого топлива, содержащий реактор, выполненный в виде тела вращения с вертикальной осью, устройства для загрузки твердого топлива в реактор и для отвода из него газа и шлака, выполнен многоступенчатым, каждая ступень газификатора снабжена устройством для поджига и стабилизации горения твердого топлива в реакторе, причем устройство для поджига и стабилизации горения твердого топлива в каждой последующей ступени расположено ниже предыдущего на 0,5-1,5 диаметра реактора в месте расположения устройства для поджига и стабилизации горения в предыдущей ступени.

Каждая ступень газификатора снабжена устройством для подвода пара, размещенным ниже устройства для поджига и стабилизации горения, что обеспечивает предотвращение спекания золы и топлива за счет разрыва между зонами горения ступеней и чередования зон горения с зонами восстановления.

Устройство для поджига и стабилизации горения может содержать по меньшей мере одну горелку, что обеспечивает подвод тепловой энергии и СО2 в реактор.

Устройство для поджига и стабилизации горения может содержать кольцевой коллектор, соединенный с горелкой, что обеспечивает равномерное распределение потока тепловой энергии и CO2.

Кольцевой коллектор может быть выполнен в виде секций, каждая из которых соединена с горелкой, что обеспечивает увеличение мощности ступени.

Горелка может быть выполнена в виде плазматрона, что обеспечивает работу с более высокими температурами (более 1400°С).

Газификатор может быть снабжен устройством для подвода окислителя в реактор, что обеспечивает наличие начальной зоны горения и выбор окислителя.

Устройство для подвода пара может быть выполнено в виде коллектора, что обеспечивает равномерное распределение пара.

Сущность изобретения поясняется примером выполнения газификатора, показанного на чертежах фиг.1-5, где:

на фиг.1, 5 показан трехступенчатый газификатор;

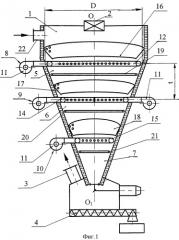

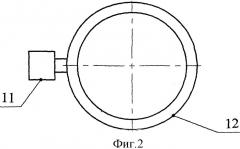

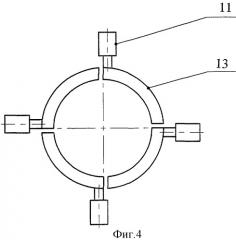

на фиг.2-4 - схемы возможного выполнения устройства для поджига и стабилизации горения.

Газификатор содержит реактор 1, выполненный в виде тела вращения с осью OO1. Газификатор содержит устройство 2 для загрузки твердого топлива в реактор 1 и устройство 3 для вывода из него синтез-газа, а также устройство 4 для отвода шлака. Газификатор выполнен многоступенчатым, в примере - трехступенчатым. Ступени 5, 6 и 7 включают соответственно устройства 8, 9 и 10 для поджига и стабилизации горения твердого топлива. Расстояние t между устройствами 8 и 9 составляет 0,5-1,5 диаметра D в месте расположения устройства 8 в ступени 5. Устройство 8 для поджига и стабилизации горения в первой ступени 5 содержит горелку 11, соединенную с кольцевым коллектором 12 (фиг.2). Устройство 9 для поджига и стабилизации горения во второй ступени 6 содержит две горелки 11, каждая из которых соединена с секцией 13 кольцевого коллектора 14 (фиг.3). Устройство 10 для поджига и стабилизации горения выполнено аналогично устройству 8 и содержит горелку 11 и коллектор 15.

На фиг.4 показано возможное выполнение устройства для поджига и стабилизации горения с четырьмя горелками 11, каждая из которых соединена с секцией 13 кольцевого коллектора 14. Каждая секция коллектора может быть соединена с несколькими горелками. Горелки 11 могут быть выполнены в виде плазматронов.

Воротники 16, 17 и 18 установлены для предотвращения попадания топлива на коллекторы 12, 14 и 15. Ступени 5, 6 и 7 снабжены коллекторами 19, 20 и 21 для подвода пара. Газификатор снабжен устройством 22 для подвода окислителя в реактор. Газификатор также может быть выполнен без устройства 22, то есть без доступа окислителя и/или воздуха.

Газификатор работает следующим образом. С помощью устройства 2 для загрузки топлива, например, через бункер топливо загружается в реактор 1. В качестве твердого топлива может быть использован кусковой уголь, древесина, торф. Устройства 8, 9 и 10 для поджига и стабилизации горения топлива создают в среде твердого углеродосодержащего топлива тепловые пятна и тем самым формируют послойную структуру зон горения и восстановления в едином реакторе 1. В первой ступени 5 происходит последовательно по ходу продвижения топлива сушка, пиролиз и частичное сжигание топлива за счет высвобождающегося кислорода, содержащегося в топливе. Процесс сжигания в первой ступени 5 можно интенсифицировать за счет подвода окислителя через устройство 22, что приведет к увеличению зоны горения. Устройство 8 поджига и стабилизации горения, нагнетая количество тепловой энергии и CO2 расчетное для каждой ступени, формирует зону восстановления с заданной температурой, где подаваемый устройством 8 поток СО2 и поток СО2 из начальной зоны горения восстанавливается до СО с поглощением части тепла и углерода из топлива с разрушением структуры топлива. Ниже зоны восстановления находится коллектор 19 пара. Подаваемый в расчетном количестве пар расщепляется по мере продвижения к коллектору 14 устройства 9 поджига и стабилизации горения второй ступени 6 на Н2 и O2 с поглощением части тепла до температуры ниже спекания золы. На верхней границе теплового пятна второй ступени 6 происходит выгорание всего кислорода, образовавшегося в результате расщепления пара. Образовавшийся газ CO2, нагнетаемый во вторую ступень 6 через устройство 9 газ CO2 и газ СО2, просочившийся через зону восстановления первой ступени 5, восстанавливаются до СО с поглощением части тепла и углерода из топлива с разрушением структуры топлива. Далее ниже зоны восстановления цикл повторяется. В третьей ступени 7 дожигаются и поглощаются остатки углерода. Пар, поступающий из коллектора 21, снимает излишек тепловой энергии, преобразуя его в свободный водород, и снижает температуру шлака ниже температуры его спекания. Синтез-газ выводят из газификатора через устройство 3, в частности через патрубок. Шлак и золу удаляют с помощью устройства 4, в частности шнека. Устройства 8-10 для поджига и стабилизации горения работают в разных режимах, определяемых конкретными параметрами как газифицируемого топлива, так и самого газификатора.

Заявленное изобретение может найти применение в различных областях промышленности, где получаемый синтез-газ может быть использован в качестве топлива или исходного химического сырья.

1. Газификатор твердого топлива, выполненный в виде реактора, представляющего собой тело вращения с вертикальной осью, содержащий устройства для загрузки твердого топлива и выгрузки из него газа и шлака, отличающийся тем, что он выполнен многоступенчатым, каждая ступень снабжена устройством для поджига и стабилизации горения твердого топлива, содержащим, по меньшей мере, одну горелку, причем устройство для поджига и стабилизации горения в каждой последующей ступени расположено ниже предыдущего на 0,5-1,5 диаметра реактора в месте расположения устройства для поджига и стабилизации горения в предыдущей ступени.

2. Газификатор по п.1, отличающийся тем, что каждая ступень снабжена устройством для подвода пара, размещенным ниже устройства для поджига и стабилизации горения.

3. Газификатор по п.1, отличающийся тем, что устройство для поджига и стабилизации горения содержит кольцевой коллектор, соединенный с горелкой.

4. Газификатор по п.3, отличающийся тем, что кольцевой коллектор выполнен в виде секций, каждая из которых соединена с горелкой.

5. Газификатор по п.1, отличающийся тем, что горелка выполнена в виде плазмотрона.

6. Газификатор по п.1, отличающийся тем, что он снабжен устройством для подвода окислителя в реактор.

7. Газификатор по п.2, отличающийся тем, что устройство для подвода пара выполнено в виде коллектора.