Устройство для перфорации ствола скважины с низким пластовым давлением

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности. Обеспечивает повышение надежности и эффективности устройства. Устройство включает трубчатый корпус, соединенный с поршнем и клиновым толкателем с резцедержателями и рабочими резцами. Также устройство содержит опорный корпус, пусковой золотниковый корпус. Кожух соединен с опорным корпусом и установлен снаружи поршня. Трубчатый корпус и золотниковый корпус соединены соответственно с поршнем и с колонной труб. В верхней части трубчатый корпус снабжен радиальными каналами. Кожух снабжен сверху цилиндрическим патрубком, герметично охватывающим трубчатый корпус и оснащенным снаружи на верхнем конце расширяющимся вверх конусным выступом. Цилиндрический патрубок оснащен якорем. Якорь состоит из корпуса с направляющим штифтом и подпружиненных наружу центраторов с плашками. На наружной поверхности цилиндрического патрубка выполнены взаимодействующие с направляющим штифтом проточки. 3 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к области бурения и ремонта нефтяных скважин с низким пластовым давлением для создания перфорационных каналов в обсадной колонне.

Известен «Перфоратор для скважины» (патент RU №2263767, Е21В 43/112, опубл. Бюл. №31 от 10.11.2005 г.), содержащий корпус с камерой, выполненный в виде клина с пазами и соединенный сверху с канатом, цилиндр с поршнем, расположенные в корпусе так, что подпоршневая полость сообщена с внутренним пространством скважины, а надпоршневая полость - с камерой корпуса, расположенной выше цилиндра, опору с радиальными пазами, резцы, установленные с возможностью перемещения в пазы клина и радиальные пазы опоры, отличающийся тем, что камера выполнена сборной из верхней и нижней частей, соединенных концентрично с возможностью герметичного осевого перемещения навстречу друг другу, при этом наружная поверхность нижней части камеры дополнительно оснащена самоуплотняющейся манжетой, пропускающейся снизу вверх, а верхняя часть камеры, сообщенная сверху с внутренним пространством скважины, дополнительно оснащена толкателем с конической поверхностью, прижимающей самоуплотняющуюся манжету к стенкам скважины в рабочем положении, причем опора в верхней части снабжена внутренней цилиндрической выборкой под клин и выполнена из расположенных сверху вниз конической, цилиндрической частей и упора, при этом опора дополнительно оснащена якорным узлом, расположенным на ее цилиндрической части с возможностью осевого перемещения и состоящим из жестких центраторов с направляющим штифтом и подпружиненными внутрь плашками, выполненными с возможностью взаимодействия с конической частью опоры в рабочем положении, причем на наружной поверхности цилиндрической части опоры выполнены взаимодействующие с направляющим штифтом проточки, состоящие из осевых короткой и длинной частей, соединенных каналом так, что при осевом возвратно-поступательном перемещении якорного узла относительно опоры направляющий штифт будет поочередно располагаться в длинной и короткой осевых частях проточки.

Недостатками данной конструкции является:

во-первых, сложность конструкции, обусловленная большим количеством узлов и деталей;

во-вторых, детали технологически сложны в изготовлении, а сборка устройства весьма трудоемка;

в-третьих, перед перфорацией необходимо заполнить весь объем обсадной колонны выше перфоратора.

Наиболее близким по технической сущности и достигаемому результату является «Устройство для перфорации ствола скважины» (патент RU №2105137, Е21В 43/114, опубл. Бюл. №5 от 20.02.1998 г.), включающее трубчатый и опорный корпуса, клиновой толкатель с резцедержателями и рабочими резцами, рабочий поршень с возвратной пружиной, отличающееся тем, что оно снабжено пусковым золотниковым поршнем с дополнительной возвратной пружиной, размещенным с возможностью возвратно-поступательного перемещения на трубчатом корпусе, и кожухом, жестко соединяющим указанный пусковой золотниковый поршень с опорным корпусом, клиновой толкатель жестко соединен с рабочим поршнем, а опорный корпус выполнен с возможностью взаимодействия с резцедержателями.

Недостатками данного устройства являются:

во-первых, необходим индивидуальный подбор жесткости дополнительной возвратной пружины для скважин с различными уровнями жидкости в обсадной колонне, кроме того, при спуске устройства в скважину возможны гидроудары, что ведет к несанкционированному срабатыванию устройства и созданию аварийной ситуации, все это в целом снижает надежность работы устройства;

во-вторых, необходимо постоянно использовать насосный агрегат для создания давления в колонне труб для получения перфорационных отверстий.

Технической задачей изобретения является повышение надежности работы устройства с возможностью получения перфорационных отверстий в скважине с низким пластовым давлением на большой глубине без применения насосного агрегата.

Поставленная техническая задача решается устройством для перфорации ствола скважины с низким пластовым давлением, спускаемым на колонне труб, включающим трубчатый корпус, соединенный с поршнем, поджатым пружиной вверх, и клиновым толкателем с резцедержателями и рабочими резцами, опорный корпус, взаимодействующий снизу с резцедержателями, пусковой золотниковый корпус, установленный с возможностью продольного перемещения относительно трубчатого корпуса, и кожух, соединенный жестко с опорным корпусом и установленный снаружи поршня с возможностью герметичного продольного перемещения относительно него вверх.

Новым является то, что трубчатый корпус и золотниковый корпус соединены жестко соответственно с поршнем и с колонной труб, а в верхней части трубчатый корпус снабжен радиальными каналами, выполненными с возможностью герметичного перекрытия золотниковым корпусом при его перемещении вниз, при этом кожух снабжен сверху цилиндрическим патрубком, герметично охватывающим трубчатый корпус и оснащенным снаружи на верхнем конце расширяющимся вверх конусным выступом, причем цилиндрический патрубок оснащен якорем с возможностью возвратно-поступательного и вращательного перемещения, состоящим из корпуса с направляющим штифтом, подпружиненных наружу центраторов с поджатыми внутрь плашками, выполненными с возможностью взаимодействия с конусным выступом в рабочем положении, при этом на наружной поверхности цилиндрического патрубка выполнены взаимодействующие с направляющим штифтом проточки, состоящие из продольных короткого и длинного паза, соединенных фигурными пазами, верхний из которых, соединенный со средней частью длинного паза, оснащен технологической выборкой, так что при неконтролируемом возвратно-поступательном перемещении якоря относительно цилиндрического патрубка направляющий штифт располагается вне верхней части длинного паза, а при расчетном ограниченном перемещении якоря вниз относительно цилиндрического патрубка с последующим подъемом направляющий штифт будет располагаться в верхней части длинного паза - рабочее положение, при этом золотниковый корпус выполнен с возможностью взаимодействия с конусным выступом цилиндрического патрубка при его перемещении вниз относительно трубчатого корпуса.

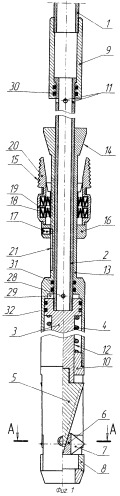

На фигуре 1 изображено предлагаемое устройство для перфорации ствола скважины.

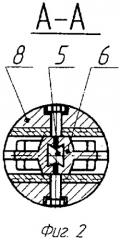

На фигуре 2 изображено сечение А-А.

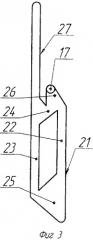

На фигуре 3 изображена развертка проточки.

Устройство для перфорации ствола скважины с низким пластовым давлением, спускаемое на колонне труб 1 (см. фиг.1), включает трубчатый корпус 2, соединенный с поршнем 3, поджатым пружиной 4 вверх, и клиновым толкателем 5 (см. фиг.1 и 2). В пазах клинового толкателя 5, например, соединением «ласточкин хвост» закреплены резцедержатели 6 с рабочими резцами 7.

Также устройство содержит опорный корпус 8 (см. фиг.1), взаимодействующий снизу с резцедержателями 6, пусковой золотниковый корпус 9, установленный с возможностью продольного перемещения относительно трубчатого корпуса 1. Кожух 10 соединен жестко с опорным корпусом 8 и установлен снаружи поршня 3 с возможностью герметичного продольного перемещения относительно него вверх. Трубчатый корпус 1 и золотниковый корпус 9 соединены жестко соответственно с поршнем 3 и с колонной труб 1. В верхней части трубчатый корпус 1 снабжен радиальными каналами 11, выполненными с возможностью герметичного перекрытия золотниковым корпусом 9 при его перемещении вниз. Кожух 10 имеет возможность взаимодействия с наружной поверхностью 12 поршня 3 и снабжен сверху цилиндрическим патрубком 13, с которым соединен жестко. Цилиндрический патрубок 13 герметично охватывает трубчатый корпус 1 и оснащен снаружи на верхнем конце расширяющимся вверх конусным выступом 14.

Цилиндрический патрубок 13 оснащен якорем 15 с возможностью возвратно-поступательного и вращательного перемещения. Якорь 15 состоит из корпуса 16 с направляющим штифтом 17, подпружиненных наружу посредством пружин 18 центраторов 19 с поджатыми внутрь плашками 20, выполненными с возможностью взаимодействия с конусным выступом 14 в рабочем положении. Золотниковый корпус 9 выполнен с возможностью взаимодействия с верхним торцом конусного выступа 14 цилиндрического патрубка 13 при его перемещении вниз относительно трубчатого корпуса 2.

На наружной поверхности цилиндрического патрубка 13 выполнены взаимодействующие с направляющим штифтом 17 проточки 21 (см. фиг.3), состоящие из продольных короткого 22 и длинного паза 23, соединенных фигурными пазами 24 и 25, верхний из которых 24, соединенный со средней частью продольного длинного паза 23, оснащен технологической выборкой 26, так что при неконтролируемом возвратно-поступательном перемещении якоря 15 относительно цилиндрического патрубка 13 направляющий штифт 17 располагается вне верхней части 27 продольного длинного паза 23, а при расчетном ограниченном перемещении якоря 15 вниз относительно цилиндрического патрубка 13 с последующим подъемом направляющий штифт 17 будет располагаться в верхней части 27 продольного длинного паза 23 - рабочее положение. Снизу трубчатый корпус 2 снабжен технологическими отверстиями 28, сообщающими внутреннее пространство трубчатого корпуса 2 с надпоршневой полостью 29 поршня 3. Вспомогательные крепежные элементы на фигурах 1, 2, 3 не показаны. Необходимую герметичность при работе устройства обеспечивают уплотнительные элементы 30, 31, 32.

Устройство для перфорации ствола скважины с низким пластовым давлением работает следующим образом.

Устройство в сборе (см. фиг.1) на конце колонны труб 1 спускают в заданный интервал перфорации ствола скважины, при этом в процессе спуска устройства в скважину якорь 15 имеет возможность контактировать с внутренними стенками ствола скважины (на фиг.1, 2, 3 не показано) и совершать возвратно-поступательное перемещение относительно цилиндрического патрубка 13, причем направляющий штифт 17, ввернутый в корпус 16, перемещается из технологической выборки 26 сначала в продольный короткий паз 22, а затем через нижний фигурный паз 25 в нижнюю часть продольного длинного паза 23 и далее вверх, где, достигнув средней части последнего, через верхний фигурный паз 24 направляющий штифт 17 попадает обратно в технологическую выборку 26.

Таким образом, в процессе возвратно-поступательного перемещения якоря 15 относительно цилиндрического патрубка 13 направляющий штифт 17 перемещается на высоту не менее чем на 1 метр и не попадает в верхнюю часть 27 продольного длинного паза 23, что исключает контакт поджатых внутрь плашек 20 якоря 15 с конусным выступом 14 цилиндрического патрубка 13, а следовательно, не происходит преждевременное срабатывание устройства при спуске его в скважину, в связи с чем исключаются аварийные ситуации в скважине. Кроме того, в процессе спуска устройства в скважину радиальные каналы 11 трубчатого корпуса 2 находятся ниже золотникового корпуса 9, поэтому скважинная жидкость из межколонного пространства скважины (на фиг.1, 2, 3 не показано) свободно поступает во внутренние пространства трубчатого корпуса 2 и колонны труб 1, заполняя их, а подпружиненные наружу посредством пружин 18 центраторы 19, находясь в контакте с внутренними стенками ствола скважины, центрируют устройство.

Достигнув заданного интервала перфорации ствола скважины производят подъем колонны труб 1 на расчетную высоту, например 0,5 м, и опускают, при этом якорь 15 остается неподвижным относительно устройства благодаря тому, что подпружиненные наружу посредством пружин 18 центраторы 19 находятся в контакте с внутренними стенками ствола скважины, при этом остальные детали устройства совершают возвратно-поступательное перемещение относительно якоря 15.

При этом в процессе подъема направляющий штифт 17 перемещается вниз из технологической выборки 26 через верхний фигурный паз 24 в среднюю часть продольного длинного паза 23 и при последующем спуске направляющий штифт 17 перемещается из средней части продольного длинного паза 23 в его верхнюю часть 27, при этом поджатые внутрь плашки 20 своей внутренней поверхностью вступают во взаимодействие с конусным выступом 14 цилиндрического патрубка 13, занимая рабочее положение. Спуск колонны труб 1 продолжают, при этом золотниковый корпус 9 смещается вниз до тех пор, пока своим нижним торцом не упрется в верхний торец конусного выступа 14 цилиндрического патрубка 13, при этом радиальные каналы 11 трубчатого корпуса 1 герметично посредством уплотнительных элементов 30 перекрываются золотниковым корпусом 9.

Далее происходит разгрузка колонны труб 1 на якорь 15, поджатые внутрь плашки 20 которого дожимаются к внутренним стенкам ствола скважины под весом колонны труб 1, при этом на устьевом индикаторе веса (на фиг.1, 2, 3 не показано) фиксируется падение веса колонны труб. Если глубина перфорации ствола скважины с низким пластовым давлением большая, то перфорация происходит без долива технологической жидкости в колонну труб 1 за счет веса (разгрузки) колонны труб 1 на якорь 15. Если глубина перфорации ствола скважины с низким пластовым давлением не достаточна для ее перфорации только за счет веса колонны труб 1, то в нее доливают технологическую жидкость до устья. Если же глубина перфорации ствола скважины с низким пластовым давлением мала, то после долива технологической жидкости колонны труб 1 до устья необходимо применить насосный агрегат (на фиг. не показано) для создания давления в устройстве.

При этом во всех случаях происходит перемещение вниз поршня 3 и клинового толкателя 5, а следовательно, и сжатие пружины 4, при этом поршень 3 своей наружной поверхностью 12 смещается относительно остающегося неподвижным кожуха 10, жестко связанного с цилиндрическим патрубком 13. В процессе перемещения клинового толкателя 5 вниз он раздвигает резцедержатели 6 с рабочими резцами 7 радиально наружу, при этом от осевого перемещения резцедержатели 6 удерживает верхний торец опорного корпуса 8. Рабочие резцы 7 перфорируют (прокалывают) ствол скважины, после чего колонну труб 1 приподнимают вверх, при этом золотниковый корпус 9, жестко связанный с колонной труб 1, поднимается вверх относительно находящегося неподвижно трубчатого корпуса 2, открывая радиальные каналы 11 последнего, которые оказываются ниже золотникового корпуса 9 и сообщают межколонное пространство скважины с внутренними пространствами колонны труб 1, трубчатого корпуса 2 и надпоршневой полостью 29, при этом давление в них и в межколонном пространстве скважины выравнивается. В результате чего, при последующем подъеме колонны труб 1 сначала поджатые внутрь плашки 20 своей внутренней поверхностью выходят из контакта с конусным выступом 14 технологического цилиндрического патрубка 13, а затем находящийся на нижнем конце колонны труб 1 поршень 3 вместе с клиновым толкателем 5 за счет возвратной силы сжатой пружины 4 поднимаются вверх, при этом резцедержатели 6 с рабочими резцами 7 перемещаются внутрь и занимают начальное положение (см. фиг.1). Якорь 15 опускается вниз относительно цилиндрического патрубка 13 в пределах проточки 21, при этом направляющий штифт 17 из верхней части 27 продольного длинного паза 23 перемещается вниз и через нижний фигурный паз 25 попадает в продольный короткий паз 22. Далее устройство извлекают из скважины, а при необходимости, приподняв или опустив устройство на определенную высоту, процесс перфорации повторяют.

Предлагаемое устройство надежно в работе, поскольку глубина перфорационных отверстий, прокалываемых в стволе скважины, не зависит от жесткости пружины, кроме того, устройство исключает преждевременное срабатывание устройства за счет выполнения проточки, а прокалывание перфорационных отверстий на большой глубине можно проводить без применения насосного агрегата, что позволяет сократить материальные и финансовые затраты.

Устройство для перфорации ствола скважины с низким пластовым давлением, спускаемое на колонне труб, включающее трубчатый корпус, соединенный с поршнем, поджатым пружиной вверх, и клиновым толкателем с резцедержателями и рабочими резцами, опорный корпус, взаимодействующий снизу с резцедержателями, пусковой золотниковый корпус, установленный с возможностью продольного перемещения относительно трубчатого корпуса, и кожух, соединенный жестко с опорным корпусом и установленный снаружи поршня с возможностью герметичного продольного перемещения относительно него вверх, отличающееся тем, что трубчатый корпус и золотниковый корпус соединены жестко соответственно с поршнем и с колонной труб, а в верхней части трубчатый корпус снабжен радиальными каналами, выполненными с возможностью герметичного перекрытия золотниковым корпусом при его перемещении вниз, при этом кожух снабжен сверху цилиндрическим патрубком, герметично охватывающим трубчатый корпус и оснащенным снаружи на верхнем конце расширяющимся вверх конусным выступом, причем цилиндрический патрубок оснащен якорем, установленным с возможностью возвратно-поступательного и вращательного перемещения, состоящим из корпуса с направляющим штифтом, подпружиненных наружу центраторов с поджатыми внутрь плашками, выполненными с возможностью взаимодействия с конусным выступом в рабочем положении, при этом на наружной поверхности цилиндрического патрубка выполнены взаимодействующие с направляющим штифтом проточки, состоящие из продольных короткого и длинного пазов, соединенных фигурными пазами, верхний из которых, соединенный со средней частью длинного паза, оснащен технологической выборкой так, что при неконтролируемом возвратно-поступательном перемещении якоря относительно цилиндрического патрубка направляющий штифт располагается вне верхней части длинного паза, а при расчетном ограниченном перемещении якоря вниз относительно цилиндрического патрубка с последующем подъемом направляющий штифт будет располагаться в верхней части длинного паза - рабочее положение, при этом золотниковый корпус выполнен с возможностью взаимодействия с конусным выступом цилиндрического патрубка при его перемещении вниз относительно трубчатого корпуса.