Кумулятивный скважинный перфоратор

Иллюстрации

Показать всеИзобретение относится к области добычи нефти, газа, воды и других полезных ископаемых. Обеспечивает расширение эксплуатационных возможностей и повышение равномерности перфорации. Перфоратор содержит корпус, выполненный из отдельных модулей. Модули соединены между собой шарнирно звеньями с продольными и соосными каналами. Каналы заполнены взрывчатым веществом. Одно звено выполнено с цилиндром со сферической головкой. Другое звено выполнено со сферическим ложементом, расположенным внутри корпуса звена. На торцевой поверхности цилиндра со стороны сферической головки соосно обоим выполнено кольцевое поднутрение в которое установлена часть корпуса звена со сферическим ложементом. При этом величина угла образованного осью одного из отверстий на корпусе со сферическим ложементом звена и осью модуля выбирается из диапазона, максимальное значение которого определяется по математической формуле. 3 ил.

Реферат

Настоящее изобретение относится к способам и устройствам для добычи нефти, газа, воды или других полезных ископаемых, например, в виде шлама из буровых скважин, а более конкретно - к устройствам для перфорирования скважин - кумулятивным скважинным перфораторам.

Известны кумулятивные перфораторы (например, Вицени Е.М. «Кумулятивные перфораторы, применяемые в нефтяных и газовых скважинах». М.: Недра, 1979 г.), являющиеся эффективным средством вскрытия продуктивных пластов в нефтяных, газовых, нагнетательных и водяных скважинах, позволяющие проводить перфорационные работы в скважинах с различными геологическими и техническими условиями.

Известен кумулятивный скважинный перфоратор по патенту РФ №2059806 (заявка №5009191/03), МКИ Е 21 В 43/117, содержащий трубчатый корпус, выполненный из отдельных модулей, шарнирно соединенных между собой с возможностью пространственного отслеживания профиля скважины, в корпусе каждого модуля смонтированы вкладыши из пеноматериала с ориентированными в разных направлениях гнездами для кумулятивных зарядов и с боевой цепью, которая выполнена в виде гибкой огневой связи с возможностью последовательного инициирования от модуля к модулю.

К недостаткам такого перфоратора относятся:

- невысокие эксплуатационные возможности, обусловленные необходимостью выполнения большого количества сборочных операций непосредственно перед применением перфоратора, что приводит к непроизводительным потерям времени при сборке перфоратора;

- низкая надежность работы огневой связи из-за возможного некачественного соединения модулей по огневым цепям;

- слабая технологичность изготовления корпусов модулей, так как для обеспечения необходимой для данной конструкции однозначной механической и огневой связи модулей требуются дополнительные конструктивные элементы и совместная обработка корпусов модулей;

- низкая безопасность собранного перфоратора, так как оболочка огневой цепи для обеспечения ее гибкости выполняется относительно тонкой.

Наиболее близким аналогом, принятым в качестве прототипа, выбран кумулятивный скважинный перфоратор (пат. РФ №2081305, МКИ Е 21 В 43/117, публ. 10.06.97 г.), содержащий корпус, выполненный из отдельных модулей, соединенных между собой шарнирно звеньями с продольными и соосными каналами, заполненными ВВ, выполненными, одно с цилиндром со сферической головкой, а другое со сферическим ложементом, расположенным внутри корпуса звена, причем в последнем выполнены сопряженные друг с другом паз и отверстия.

Недостатком данного перфоратора является ограниченные эксплуатационные возможности, обусловленные неравномерной плотностью перфорации по длине скважины из-за наличия на концах трубчатого корпуса конструктивных элементов - крышек, обеспечивающих размещение шарнирного соединения, герметизацию модуля и его целостность после проведения перфорации. Наличие этих конструктивных элементов не позволяет разместить на концах трубчатого корпуса кумулятивные заряды, что создает так называемые «пустые зоны» перфорации (расстояние между последним кумулятивным зарядом предыдущего модуля и первым зарядом последующего модуля) и уменьшает приток в скважину полезных флюидов. Для устранения этих пустых зон требуется повторное перфорирование со смещением положения перфоратора относительно первоначального положения, что приводит к дополнительному простою скважин и уменьшению добычи полезных флюидов.

Задачей заявляемого изобретения является создание перфоратора, имеющего расширенные эксплуатационные возможности. Это достигается тем, что в кумулятивном скважинном перфораторе, содержащем корпус, выполненный из отдельных модулей, соединенных между собой шарнирно звеньями с продольными и соосными каналами, заполненными ВВ, выполненными одно с цилиндром со сферической головкой, а другое со сферическим ложементом, расположенным внутри корпуса звена, причем в последнем выполнены сопряженные друг с другом паз и отверстия, на торцевой поверхности цилиндра со стороны сферической головки соосно обоим выполнено кольцевое поднутрение, в которое установлена часть корпуса звена со сферическим ложементом, при этом величина угла Q, образованного осью одного из отверстий на корпусе со сферическим ложементом звена и осью модуля, находится в диапазоне π/2< Ω< Ωmax, a Ωmax определяется по формуле

где D - внутренний диаметр скважины;

L - длина модуля;

d - диаметр модуля.

Технический результат заключается в том, что удалось повысить равномерность и плотность перфорации по длине скважины с увеличением отбора полезных флюидов из скважины за счет создания надежного шарнирного соединения, обеспечившего сокращение пустых зон.

В результате проведенного заявителем анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию патентоспособности «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, и не обнаружил таких решений. Следовательно, заявленное изобретение соответствует условию патентоспособности «изобретательский уровень».

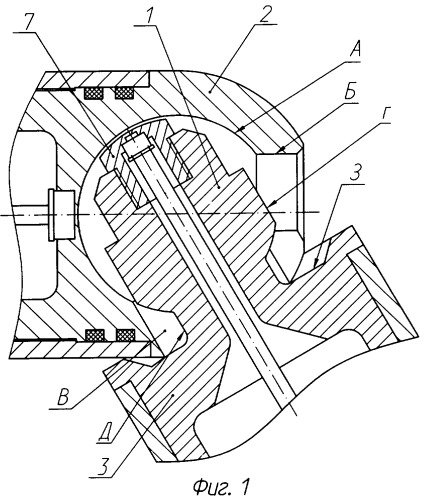

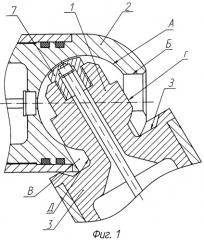

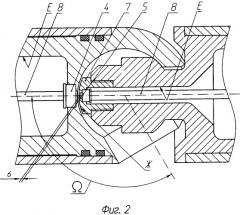

На фиг.1 и фиг.2 представлено шарнирное соединение модулей перфоратора, одновременно выполняющее функции механической и огневой связи во время осуществления стыковки модулей между собой и после стыковки, на фиг.3 представлен алгоритм определения угла Ω.

Шарнирное соединение модулей (фиг.1) состоит из двух звеньев - сферической головки 1 и корпуса 2 со сферическим ложементом А, расположенным внутри него. На корпусе 2 со сферическим ложементом А имеются сквозные, сопряженные друг с другом паз Б и отверстие В, причем ширина паза Б меньше диаметра цилиндра Г сферической головки 1, а диаметр сквозного отверстия В равен диаметру цилиндра Г сферической головки 1 и ось этого отверстия составляет тупой угол Ω осью модуля. Сферическая головка 1 жестко соединена при помощи «шейки» Д с модулем 3, причем на торцевой наружной поверхности модуля 3 выполнено кольцевое поднутрение З с заходом в него части сферического ложемента А. Характерный размер «шейки» Д выполнен равным ширине паза Б корпуса 2. В корпусе 2 и сферической головке 1 расположены сквозные продольные и соосные каналы Е (фиг.2), с взрывчатым составом 8. В сферической головке 1 и корпусе 2 (фиг.2), в зоне передачи детонации от модуля к модулю, установлены передающая 4 и приемная 5 шашки из взрывчатого состава. Для обеспечения гибкости огневой связи диаметр передающей шашки 4 выполнен значительно большим диаметра приемной шашки 5. Герметичность модулей в зоне передающей 4 и приемной 5 шашек обеспечивается сферическими тонкостенными перегородками Ж, причем между приемной шашкой 5 и втулкой 7 заложен конструктивный зазор 6 (фиг.2), повышающий надежность передачи детонации.

Работа шарнирного соединения осуществляется следующим образом.

Собираемые модули устанавливаются под тупым углом Ω один относительно другого (фиг.1). Затем сферическая головка 1 звена шарнирного соединения одного из модулей совмещается своей цилиндрической поверхностью Г со сквозным отверстием В корпуса 2 со сферическим ложементом А звена другого модуля и перемещается вдоль продольной оси сферической головки 1 до упора корпуса 2 в поверхность поднутрения З (фиг.1), далее «шейка» Д сферической головки 1 совмещается с пазом Б корпуса 2 и модуль поворачивается на угол (π- Ω) до совмещения продольных осей собираемых модулей (фиг.2). В этом положении приемная шашка 5 находится в пределах передающей шашки 4. Благодаря тому, что соотношение диаметров передающей 4 и приемной 5 шашек выбирается в зависимости от максимально возможного отклонения продольных осей модулей, которое в свою очередь определяется длиной модуля, а также максимальным зазором между наружным диаметром корпуса модуля и внутренним диаметром скважины, в скважине приемная шашка 5 по зоне передачи детонации всегда будет находиться в пределах передающей шашки 4, чем и обеспечивается гибкая огневая связь между модулями. Эти операции повторяются, пока все модули не будут соединены друг с другом.

Алгоритм определения угла Ω (фиг.3) проводится исходя из двух условий:

- с одной стороны он должен быть максимальным для сокращения «пустой зоны» и повышения равномерности перфорации;

- с другой - его величина не должна приводить к угрозе расцепления модулей в скважине.

Максимальное значение угла Ω определяется расчетным путем, когда модули занимают в скважине наихудшее положение, указанное на фиг.3, при этом для упрощения расчетов полагаем, что модули выполнены в виде цилиндров, имеющих общую точку А на стенке скважины. Исходя из соотношения (фиг.3)

L·sinθ+d·cosθ=D,

где D - внутренний диаметр скважины;

L - длина модуля;

d - диаметр модуля.

С помощью несложных вычислений получим, что максимальное значение угла Ω определяется по формуле

Таким образом, величина угла сборки должна находиться в диапазоне π/2< Ω< Ωmax.

На предприятии изготовлен опытный образец модуля перфоратора для скважины с внутренним диаметром не более 178 мм. Угол Ω, реализованный в конструкции, равен 165 градусам. Определенный по формуле угол Ωmax, при параметрах конструкции L=840 мм, d=90 мм, составляет ˜ 168 градусов. Опытный образец модуля успешно прошел испытания на нефтяных скважинах Тюменской области.

Использование данного изобретения позволяет повысить равномерность и плотность перфорации и, тем самым, увеличить отбор полезных флюидов из скважины, уменьшить физические затраты при сборке модулей в гирлянду за счет уменьшения высоты подъема центра тяжести модуля, повысить надежность сцепления модулей в скважине.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

кумулятивный скважинный перфоратор предназначен для перфорирования скважин, обеспечивая увеличение отбора полезных флюидов, за счет повышения равномерности и плотности перфорации по длине скважины;

для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью выше описанных конструктивных решений, а именно получено надежное шарнирное соединение модулей перфоратора, обеспечившее сокращение пустых зон;

кумулятивный скважинный перфоратор, воплощенный в заявленном изобретении, при его осуществлении способен обеспечить достижение усматриваемого заявителем достигаемого технического результата.

Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

Кумулятивный скважинный перфоратор, содержащий корпус, выполненный из отдельных модулей, соединенных между собой шарнирно звеньями с продольными и соосными каналами, заполненными взрывчатым веществом, выполненными одно - с цилиндром со сферической головкой, а другое - со сферическим ложементом, расположенным внутри корпуса звена, причем в последнем выполнены сопряженные друг с другом паз и отверстия, отличающийся тем, что на торцевой поверхности цилиндра со стороны сферической головки соосно обоим выполнено кольцевое поднутрение, в которое установлена часть корпуса звена со сферическим ложементом, при этом величина угла Ω, образованного осью одного из отверстий на корпусе со сферическим ложементом звена и осью модуля, находится в диапазоне π/2< Ω< Ωmax, а Ωmax определяется по формуле

где D - внутренний диаметр скважины;

L - длина модуля;

d - диаметр модуля.