Соединительное устройство

Иллюстрации

Показать всеИзобретение относится к соединительным устройствам для соединения деталей с одновременной компенсацией промежутка между этими деталями. Соединительное устройство для соединения конструкционно разнесенных частей содержит первую деталь, имеющую резьбовой участок, первую опорную поверхность для сцепления с конструкционной частью и элемент для предотвращения вращения первой детали по отношению к конструкционной части; вторую деталь, имеющую вторую опорную поверхность для сцепления с другой конструкционной частью и также имеющую резьбовую поверхность, а также включающую канал для размещения там крепежного элемента. Резьбовая поверхность второй детали сцепляется с резьбовым участком первой детали. Канал второй детали имеет участок поверхности с диаметром, меньшим, чем внутренний диаметр канала, причем данный участок поверхности выполнен с возможностью сцепления с крепежным элементом так, что поворот этого крепежного элемента вызывает соответствующее вращение второй детали, определяя аксиальное положение второй детали по отношению к первой. При вкручивании крепежного элемента вторая деталь движется от первой детали до сцепления с другой конструктивной частью в том же направлении, что и направление введения крепежного элемента. В результате соединительное устройство автоматически заполняет промежуток между монтажными поверхностями во время работ по установке. 5 з.п. ф-лы, 24 ил.

Реферат

Настоящее изобретение касается соединительного устройства, а именно соединительного устройства для соединения деталей с одновременной компенсацией промежутка между этими деталями.

При сборке оборудования между деталями иногда встречаются промежутки или зазоры, когда между деталями в местах прикрепления имеется разница в размерах. Это, например, может быть вызвано требованиями проекта, спецификой сборки с зазорами или суммированием допусков. Эти промежутки могут быть минимальными или же значительными, порядка многих десятых частей миллиметра.

Такие промежутки могут нежелательно сказываться на сборке деталей оборудования. Сборка деталей с промежутком или промежутками между ними обычно несовместима с надлежащей работой оборудования или может привести к возникновению нежелательных нагрузок, механическому напряжению или смещению, поскольку каждый такой промежуток перекрыт находящимися под нагрузкой болтами.

Для устранения таких промежутков необходимо или проектировать и производить соответствующие детали, что может быть трудоемким и относительно дорогостоящим процессом, или же использовать средства для перекрывания этого промежутка, одновременно обеспечивая структурную целостность.

Пример из этой области техники приведен в патенте США 4682906 (1987), Rückert и др., в котором раскрыто устройство для зажимного соединения конструкционных частей, разнесенных друг от друга, посредством промежуточного диска, установленного в пределах этого промежуточного пространства и опирающегося своей внешней широкой стороной на одну из конструкционных частей.

Также примером из этой области техники является патент США 5501122 Leicht и др., в котором раскрыто устройство со сдвоенным конусом для выравнивания отверстий в подлежащих соединению деталях. Это устройство включает ряд конических конструкций, соединенных болтом.

Имеются также ссылки на совместно поданный патент с серийным номером 10/267,071, зарегистрированный 10.07.2002, в котором раскрыто монтажное устройство для компенсации допусков.

Предшествующий уровень техники не решает проблему компенсации значительного промежутка между деталями с одновременным соединением данных деталей способом затягивания, используя соединительное устройство домкратного действия и вызывая при этом нежелательные механические напряжения в данных деталях.

Задачей изобретения является создание такого устройства, которое бы полностью перекрывало промежуток между подлежащими соединению деталями, используя при этом резьбовую втулку, взаимно сцепленную с переходником и одновременно соединяющую данные детали. Необходимо такое соединительное устройство домкратного действия, которое автоматически заполняло промежуток между монтажными поверхностями во время работ по установке.

Поставленная задача достигается за счет того, что соединительное устройство для соединения конструкционно разнесенных частей содержит:

- первую деталь, имеющую резьбовой участок, первую опорную поверхность для сцепления с конструкционной частью и элемент для предотвращения вращения первой детали по отношению к конструкционной части;

вторую деталь, имеющую вторую опорную поверхность для сцепления с другой конструкционной частью, и также имеющую резьбовую поверхность, а также включающую канал для размещения там крепежного элемента,

при этом резьбовая поверхность второй детали сцепляется с резьбовым участком первой детали; а

канал второй детали имеет участок поверхности с диаметром меньшим, чем внутренний диаметр канала, причем данный участок поверхности выполнен с возможностью сцепления с крепежным элементом так, что поворот этого крепежного элемента вызывает соответствующее вращение второй детали, определяя аксиальное положение второй детали по отношению к первой, при этом

при вкручивании крепежного элемента вторая деталь движется от первой детали до сцепления с другой конструктивной частью в том же направлении, что и направление введения крепежного элемента.

Предпочтительно крепежный элемент является крепежным элементом с резьбой.

Более предпочтительно упомянутый участок поверхности канала второй детали включает резьбу, выполненную с возможностью быть сорванной или деформироваться при взаимодействии второй детали с монтажной поверхностью другой конструктивной части, имеющую достаточный диаметр для обеспечения взаимного сцепления с резьбовым участком крепежного элемента.

Дополнительно вторая деталь может включать симметрично расположенные поверхности сцепления, расположенные параллельно главной оси и служащие для поворота этой второй детали.

Предпочтительно резьбовая поверхность второй детали имеет то же направление, что и резьба, выполненная с возможностью быть сорванной или деформироваться при взаимодействии второй детали с монтажной поверхностью другой конструктивной части.

Более предпочтительно резьбовая поверхность второй детали включает левую резьбу.

Таким образом, основной аспект настоящего изобретения касается переходника-соединителя, который полностью перекрывает промежуток между подлежащими соединению деталями, используя при этом резьбовую втулку, взаимно сцепленную с переходником и одновременно соединяющую данные детали.

Еще один аспект настоящего изобретения состоит в создании соединительного устройства, обладающего возможностью совершать домкратное действие, которое автоматически заполняет промежуток между монтажными поверхностями во время работ по установке.

Другие аспекты настоящего изобретения будут показаны и раскрыты с помощью следующего ниже описания настоящего изобретения и прилагаемых к нему чертежей.

Более конкретно, соединительное устройство содержит переходник с резьбовым каналом и втулку с внешней и внутренней резьбой. Этот переходник на своей внешней поверхности имеет стопор для предотвращения вращения. Данная втулка вкручивается в канал переходника. В канал этой втулки посредством внутренней резьбы вкручивается болт. Как только болт ввернут, внутренняя резьба обеспечивает неподвижную посадку, между шейкой болта и данной резьбой, временно препятствуя дальнейшему ввертыванию данного болта. Затем этот болт поворачивается далее, заставляя втулку вывинчиваться из переходника к монтажной поверхности до тех пор, пока втулка не упрется в эту монтажную поверхность. Переходник сцепляется с деталью, таким образом, полностью заполняя промежуток между этой деталью и монтажной поверхностью. Этот переходник не вращается, поскольку его стопор сцеплен с неподвижной частью. По мере дальнейшего поворота болта внутренняя «жертвенная» резьба срывается, чтобы осуществить полное вкручивание болта в отверстие на монтажной поверхности.

Сопровождающие чертежи, которые являются частью описания, иллюстрируют предпочтительные варианты осуществления настоящего изобретения и вместе с описанием способствуют разъяснению принципов настоящего изобретения.

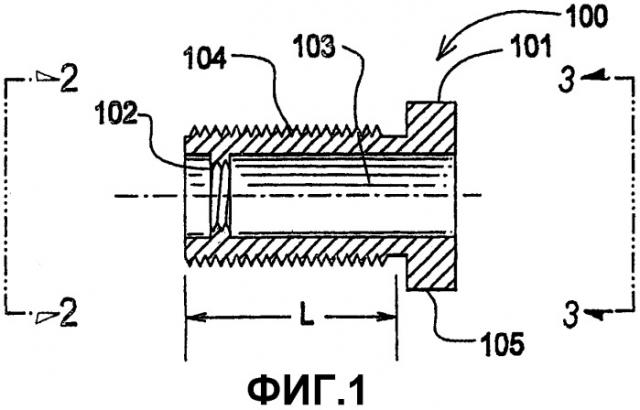

Фиг.1 - сечение устройства, компенсирующего допуски.

Фиг.2 - вид в плане по линии 2-2 с фиг.1.

Фиг.3 - вид в плане по линии 3-3 с фиг.1.

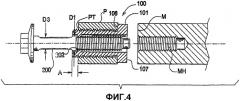

Фиг.4 - боковое сечение устройства по настоящему изобретению.

Фиг.5 - боковое сечение устройства по настоящему изобретению.

Фиг.6 - вид в плане по линии 6-6 с фиг.5.

Фиг.7 - сечение альтернативного воплощения.

Фиг.8 - третье альтернативное воплощение настоящего изобретения.

Фиг.9 - вид в плане по линии 9-9 с фиг.8.

Фиг.10 - боковое сечение альтернативного воплощения.

Фиг.11 - отдельный участок с фиг.10.

Фиг.12 - сечение по линии 12-12 с фиг.11.

Фиг.13 - боковое сечение альтернативного воплощения, показанного на фиг.10.

Фиг.14 - вид в плане по линии 14-14 с фиг.13.

Фиг.15 - сечение альтернативного воплощения.

Фиг.16 - сечение в перспективе, показывающее кольцо, используемое в альтернативном воплощении с фиг.15.

Фиг.17 - боковое сечение соединительного устройства.

Фиг.18 - вид сзади соединительного устройства.

Фиг.19 - подетальный вид соединительного устройства.

Фиг.20 - вид сбоку альтернативного воплощения соединительного устройства.

Фиг.21 - вид сзади альтернативного воплощения соединительного устройства.

Фиг.22 - вид сзади альтернативного воплощения соединительного устройства.

Фиг.23 - вид в перспективе альтернативного воплощения.

Фиг.24 - сечение альтернативного воплощения.

На фиг.1 представлено сечение устройства, компенсирующего допуски при монтаже. Настоящее устройство 100 содержит втулку 101. Втулка 101 является по существу цилиндрической. Втулка 101 имеет участок поверхности 102, включающий резьбу. Участок поверхности 102 может включать выступающие элементы для сцепления с крепежным элементом, как здесь описано. В предпочтительном воплощении этот участок поверхности включает резьбу 102.

Резьба 102 включает примерно два шага резьбы любого вида, известной в данной области техники. Втулка 101 также включает канал или отверстие 103, проходящее по всей длине втулки 101 вдоль ее главной оси. Болт 200 сцепляется с втулкой 101 в отверстии 103. Болт 200, см. фиг.4, сцепляется с резьбой 102. Наружный диаметр резьбы 102 меньше, чем диаметр отверстия 103, так что резьба 102 может сцепляться с болтом, а болт 200 при этом не сцепляется с поверхностью отверстия 103.

Втулка 101 в предпочтительном воплощении включает металл. Однако понятно, что она может также включать и неметаллический материал, например композитный материал, керамический или пластмассовый, для использования в тех ситуациях, где между соединяемыми частями требуется непроводящий электричество изолятор, или же в применениях, где требуется низкий вращающий момент.

Втулка 101 также включает внешнюю поверхность, имеющую внешнюю резьбу 104. Резьба 104 проходит вдоль длины L внешней поверхности втулки 101.

Втулка 101 также включает симметричные плоские поверхности 105, которые расположены параллельно главной оси и позволяют использовать гаечный ключ или пальцы, чтобы вставить инструмент, см. фиг.2 и фиг.3. Эти плоские поверхности имеют форму, подобную головке гайки или болта и известную в данной области техники. Эти плоские поверхности могут также быть заменены на поверхности с насечкой или простые цилиндрические поверхности для осуществления поворота втулки вручную, то есть пальцем.

На Фиг.4 показано, что устройство 100 без болта 200 сначала вкручено в часть Р. Резьба 104 сцепляется с резьбой РТ в части Р. В предпочтительном воплощении втулка 101 вкручивается в часть Р, пока поверхность 106 не войдет в контакт с частью Р. Можно понять, что поверхность 106 не обязательно должна контактировать с частью Р, но этот контакт является хорошим показателем того, что втулка 101 полностью вставлена в деталь Р. Предпочтительно также, чтобы втулка 101 частично выступала по длине А за пределы части Р, когда она полностью вставлена в эту часть, обеспечивая тем самым сцепление максимального количества витков резьбы 104 с частью Р. Затем болт 200 вкручивается в отверстие 103 до тех пор, пока его шейка или конец болтовой резьбы 202 не сцепится с резьбой 102. Диаметр D1 шейки болта больше чем внутренний диаметр D2 резьбы 202, см. фиг.7. Это приводит к неподвижной посадке между болтом 200 и резьбой 102, которая временно препятствует дальнейшей вставке болта 200 во втулку 101. Диаметр D3 меньше чем внутренний диаметр D2. Таким образом, компенсируются не только зазоры и допуски по линии "Z" (вдоль главной оси болта), но также компенсируются и зазоры и допуски в направлениях осей "X" и "Y", и резьба 102 отцепляется от шейки болта после того, как этот болт прошел в своей вставке за пределы заранее определенной точки.

Деталь Р затем выравнивается с монтажной поверхностью М таким образом, что болт 200 проходит по одной линии с отверстием МН.

В альтернативном воплощении к болтовой резьбе 202 применен адгезивный материал типа Loctite 2015™. Этот адгезивный материал используется для временного прикрепления болтовой резьбы 202 к резьбе 102. В этом воплощении втулка 101 сначала вставляется в часть Р, как это описано выше. Участок болтовой резьбы 202 покрывается упомянутым адгезивным материалом. Болт 200 вкручивается во втулку и, таким образом, в резьбу 102. Данный адгезивный материал временно прикрепляет болтовую резьбу 202 к резьбе 102 втулки. Болт 200 затем поворачивается, что заставляет втулку 101 также повернуться. Болт 200 поворачивается до тех пор, пока поверхность 107 не сцепится с монтажной поверхностью М, при этом втулка 101 прекращает вращаться. При дальнейшем применении вращающего момента к болту адгезивный материал не выдерживает и отрывается, таким образом, болт продолжает вращаться, пока полностью не войдет в сцепление с отверстием МН.

На фиг.5 болт 200 вкручивается, что вызывает выкручивание втулки 101 из части Р вследствие взаимодействия между болтом 200 и резьбой 102. Втулка 101 поворачивается с болтом 200 до тех пор, пока поверхность 107 не сцепится с монтажной поверхностью М. Далее к болту 200 применен низкий крутящий момент достаточный для того, чтобы повредить или сорвать резьбу 102. Специалист в данной области техники может из этого описания понять, что резьба 102 является относительно «мягкой» и, будучи таковой, жертвуется, чтобы осуществить поворот втулки 101 с болтом 200 до тех пор, пока эта втулка не сядет на монтажную поверхность. Подобный результат также может быть достигнут с помощью адгезивного материала, короткого участка взаимодействия или полимерной вставки, где все это размещено в отверстии 103, и где все это способно временно захватывать шейку болта, позволяя втулке 101 поворачиваться с болтом 200.

Следующее воплощение может включать такой вариант резьбы 102, в котором одна резьба немного деформирована так, что эта резьба, являясь немного «жесткой», образует фрикционное сцепление с болтовой резьбой 202.

Можно также оценить тот факт, что резьба на болте 200, которая сцепляется с резьбой 102, частично или полностью деформируется или срывается, как только втулка 101 садится на монтажную поверхность, потому что верхний участок болтовой резьбы не подлежит сцеплению с резьбой в монтажном отверстии МН.

В альтернативном воплощении диаметр D1 болта 200, см. фиг.7, может проходить только ограниченное расстояние по шейке болта от резьбы 202. Как и прежде, резьба 102 срывается более широким участком шейки болта. По мере того как болт ввинчивается в монтажную поверхность, участок шейки болта с уменьшенным диаметром предотвращает дальнейшее, вызываемое крутящим моментом сцепление между шейкой болта и сорванной резьбой 102. Это мера препятствует совершению случайного крутящего момента, поскольку болт полностью вкручен в монтажную поверхность.

Применение крутящего момента к болту 200 для срыва резьбы 102 также приводит к возникновению предварительной нагрузки на части Р. Это свойство настоящего изобретения положительно тем, что оно укрепляет данную часть и конструкцию в целом. Величина этой предварительной нагрузки может быть отрегулирована в соответствии с крутящим моментом, требуемым для срыва резьбы 102.

После того как поверхность 107 втулки сцепляется с монтажной поверхностью М, к болту применяется крутящий момент, приводящий к срыву «жертвенной» резьбы 102. Болт 200 далее полностью вкручивается в резьбовое отверстие МН монтажной поверхности М до тех пор, пока фланец 201 болта не сцепится с опорной поверхностью части Р. Болт 200 может затем быть подвергнут воздействию подходящего крутящего момента в зависимости от цели применения. Как можно видеть, допуск на промежуток автоматически и полностью перекрыт данной втулкой.

На фиг.6 представлен вид в плане крепежного элемента по линии 6-6, показанного на фиг.5. Здесь показан фланец 201. Фланец 201 может иметь любую ширину, определяемую пользователем.

Как показано на фиг.4 и фиг.5, при использовании устройства по настоящему изобретению значительный допуск Т может быть перекрыт с одновременным прикреплением детали к монтажной поверхности. Данное устройство позволяет осуществить жесткое, обеспеченное надлежащим крутящим моментом болтовое соединение без приложения нежелательных изгибающих (или других искажающих) нагрузок к зажатой детали или креплению.

Инструмент согласно настоящему изобретению может также использоваться для устранения эффекта суммирования допусков (или же для возможности использования широких допусков), например, когда требуется большой промежуток, чтобы позволить легкую сборку деталей, одновременно полностью компенсируя этот допуск. Устройство согласно настоящему изобретению может также использоваться для компенсирования допусков при затягивании болтов между наружными поверхностями в различных плоскостях, а также для закручивания болтов под нетипичными углами к главной поверхности монтажной поверхности.

Также следует отметить, что устройство согласно настоящему изобретению может быть «инвертированно» применено в альтернативном воплощении. На фиг.7 показано сечение такого альтернативного воплощения. Вместо того чтобы быть ввернутым в деталь, которую требуется прикрепить болтом, оно ввертывается в отверстие монтажной поверхности посредством резьбы 104. В этом случае внешняя резьба 104 является левой. В качестве альтернативы фрикционный фитинг, не показанный, но размещенный вместо резьбы 102, вставляется в отверстие 103 для фрикционного захвата болта 200 так, что когда этот болт поворачивается, втулка вывинчивается или выходит назад из монтажной поверхности, чтобы перекрыть зазор допуска до тех пор, пока эта втулка не сцепится с деталью. Применение такого фрикционного фитинга сообщает минимальный требуемый вращательный момент, что легко осуществляется по мере того, как болт под воздействием крутящего момента далее вкручивается в монтажную поверхность, как только втулка посажена на место.

После того как втулка 101 и часть Р посажены, касаясь поверхности 108, резьба 102 срывается, как описано выше, и болт 200 затем полностью вкручивается.

Еще в одном альтернативном воплощении резьба 102 проходит по длине канала 103, и в этом случае она не подлежит срыву. Резьба 102 по своему направлению противоположна резьбе 104. В этом воплощении втулка 101 сначала ввертывается в монтажное отверстие МН посредством левой резьбы 104. Затем болт 200 вставляется через отверстие РН в часть Р и в канал 103. В этом воплощении часть Р не имеет резьбы в своем отверстии, и болт 200 также не сцепляется с помощью резьбы с отверстием в монтажной поверхности. После того, как втулка 101 вращательным движением болта 200 выкручена из монтажной поверхности М, поверхность 108 втулки контактирует с частью Р. Болт 200 тогда является полностью вкрученным во втулку 101. Левая резьба 104 сцепляется с монтажным отверстием МН, в то время как болт 200 полностью вкручен на место. Желательно, чтобы с отверстием МН сцеплялось минимальное число полных витков резьбы для обеспечения самого прочного соединения, практикуемого в данной области техники.

Специалист в данной области техники может также оценить тот факт, что втулку 101 можно вращать рукой, посредством инструмента или гаечного ключа, используя плоские поверхности 105 либо для того, чтобы вставить ее в деталь, либо поворачивая ее, чтобы компенсировать зазор допуска Т.

На фиг.8 показано третье альтернативное воплощение настоящего изобретения. Втулка 300, составляющая по существу цилиндрическую форму, имеет канал или отверстие 303, проходящее вдоль главной оси втулки 300. Внешняя резьба 304 проходит по внешней поверхности втулки 300. В этом воплощении резьба 304 является правой. Плоские или имеющие насечку поверхности 305, предназначенные для ручного сцепления или ввертывания данной втулки, составляют один конец данного устройства. Болт 200 сцепляется с втулкой через отверстие 303. При работе деталь Р располагается в своем по существу окончательно собранном положении напротив монтажной поверхности М. Втулка 300 с болтом 200, вставленным в отверстие 303, затем ввинчивается в деталь Р посредством резьбы 315 до тех пор, пока поверхность 307 не соприкоснется с монтажной поверхностью М. Втулка 300 может быть повернута вручную или же с помощью «жертвенной» резьбы 315, или какой другой фрикционной вставки для сцепления с болтом 200, позволяя, таким образом, этому болту 200 повернуть втулку 300, как это описано для других воплощений. После того как поверхность 307 втулки соприкасается с монтажной поверхностью М, резьба 315 срывается при дальнейшем повороте болта 200, и болт 200 затем полностью вкручивается в монтажную поверхность М. Болт 200 является полностью вкрученным после того, как головка болта 200 полностью сцепляется с поверхностью 308 втулки.

В альтернативном варианте втулка 300 может быть размещена в детали Р и вращаться там, пока поверхность 307 не соприкоснется с поверхностью М. Тогда болт 200 вставляется через «чистое» отверстие 303.

На фиг.9 представлен вид в плане по линии 9-9 с фиг.8. На нем показаны плоские поверхности 305, служащие для сцепления с инструментом и ему подобными приспособлениями.

На фиг.10 представлено боковое сечение альтернативного варианта изобретения. Втулка 101 и болт 200 являются такими же, как описано выше, за исключением следующего. Болт 200 включает один или более радиально проходящих выступов 2000. Выступы 2000 имеют внешний диаметр, который больше чем, внешний диаметр резьбы 202.

На фиг.11 представлен подробный участок с фиг.10. Втулка 101 включает поясок 1000, который расположен на внутренней поверхности отверстия 103. Поясок 1000 имеет меньший внутренний диаметр, чем внешний диаметр выступов 2000.

При работе, после того как втулка 101 вставлена в часть Р, болт 200 вталкивается в отверстие 103 до тех пор, пока выступы 2000 не войдут в контакт с пояском 1000. Болт 200 далее вталкивается по оси в отверстие 103 с силой, достаточной, чтобы выступы 2000 частично врезались в поясок 1000. Когда выступы 2000 вошли в сцепление с пояском 1000, втулка 101 поворачивается при повороте болта 200. Втулка 101 прекращает поворачиваться, когда поверхность 107 соприкасается с поверхностью М. По мере того, как болт 200 подвергается дальнейшему воздействию крутящего момента, выступы 2000 срезаются, позволяя таким образом болту 200 полностью вкрутиться в монтажную поверхность М и, таким образом, полностью сцепиться с деталью Р, как это показано на фиг.5.

Выступы 2000, будучи расположенными под углом "α" к средней линии болта А-А, имеют отчасти конусообразную форму. Угол "α" позволяет выступам 2000 по мере продвижения сцепляться с пояском 1000 до заранее определенного места, не позволяя при этом данным выступам 2000 полностью миновать поясок 1000 после начального контакта, описанного на Фиг.10.

Внешний диаметр резьбы 202 является меньшим, чем внутренний диаметр пояска 1000, чтобы не дать резьбе 202 войти в контакт с пояском 1000 во время вставки болта 200. Эта мера также способствует возрастанию подвижности болта 200 в направлении X-Y, чтобы таким образом достичь его лучшего выравнивания с отверстием МН.

На фиг.12 показано сечение по линии 12-12 с фиг.11. Выступы 2000 показаны радиально выступающими от болта 200 к пояску 1000 и сцепленными с ним. В альтернативном воплощении для сцепления с выступами 2000 в пояске 1000 могут быть заранее вырезаны щели.

На фиг.13 показано боковое сечение альтернативного воплощения, показанного на фиг.10. Поясок 1000 показан здесь проходящим от внутренней поверхности канала 103. Поясок 1000 с таким же успехом может простираться только над некоторым участком этой внутренней поверхности. Сцепление между пояском 1000 и выступом или выступами 2000 должно быть только достаточным, чтобы болт 200 мог передать втулке 101 крутящий момент, достаточный для преодоления трения при повороте втулки 101 в части Р.

На фиг.14 показан вид в плане по линии 14-14 с фиг.13.

На фиг.15 показано сечение альтернативного воплощения. Кольцо 500 сцеплено с болтовой резьбой 202 и находится между этой болтовой резьбой 202 и внутренней поверхностью 108 канала втулки. Кольцо 500 включает внешнюю поверхность 501 и резьбу 502. Резьба 502 может быть заранее нарезана или же нарезана в рабочем порядке резьбой 202. Кольцо 500 имеет тороидальную форму.

При работе кольцо 500 поворачивается или накручивается по резьбе 202, эта операция может включать контакт с кромкой шейки болта 203. Контакт с кромкой 203 шейки болта ограничивает любое дальнейшее перемещение кольца 500 по данному болту. Затем болт 200 с кольцом 500 вставляется в канал 103. Внешний диаметр кольца 500 является равным или слегка превышает внутренний диаметр канала 103 для создания фрикционного сцепления между внешней поверхностью 501 кольца 500 и внутренней поверхностью 108 втулки 101. Когда болт 200 ввернут в отверстие МН, фрикционное сцепление внешней поверхности 501 кольца с внутренней поверхностью 108 втулки 101 заставляет втулку 101 повернуться. Поворачиваясь, втулка 101 перемещается по оси, приводя к тому, что поверхность 107 входит в контакт с монтажной поверхностью М. Втулка 100 затем перестает поворачиваться, поскольку поверхность М препятствует дальнейшему осевому передвижению. Как только втулка 101 сцепляется с монтажной поверхностью М, кольцо 500 просто скользит вдоль внутренней поверхности 108. Цель или направление резьбы 104 являются тем же самым, как и для резьбы 202. Резьба 104 и 202 может быть как правой, так и левой.

Кольцо 500 может включать любой материал, поддающийся нарезке резьбой 202 и имеющий достаточный коэффициент трения на внешней поверхности 501 для поворота втулки 101 при вращении болта 200. Кольцо 500 может включать пластик, такой как нейлон, или любой эквивалентный ему материал.

Кольцо 500 может также иметь достаточно маленький внутренний диаметр для создания фрикционной посадки между кольцом 500 и болтовой резьбой 202. Фрикционная посадка также присутствует между внешней поверхностью 501 и внутренней поверхностью 108, как описано выше. Такая фрикционная посадка между кольцом и болтовой резьбой не требует, чтобы кольцо 500 сцеплялось с кромкой 203 шейки болта для поворота втулки 101 при вращении болта 200.

На фиг.16 показано сечение в перспективе того кольца, используемого в альтернативном воплощении с фиг.15. Кольцо 500 показано с резьбой 502, нарезанной туда после сцепления с болтовой резьбой 202. Как уже было сказано, резьба 502 может также быть нарезана заранее. Внешняя поверхность 501 фрикционно сцепляется с внутренней поверхностью 108 втулки 101.

На фиг.17 показано боковое сечение соединительного устройства. Это соединительное устройство включает первую деталь переходник 600 и вторую деталь - втулку 101. Втулка 101 показана в резьбовом сцеплении с переходником 600. Втулка 101 включает канал 103 и покрытую резьбой поверхность 104, как это более полно представлено на фиг.1.

Переходник 600 включает корпус 601 с каналом 602. Канал 602 включает резьбовой участок 608 на внутренней поверхности 609. Канал 602 имеет диаметр, подходящий для сцепления с втулкой 101. Резьба 608 взаимно сцепляется с резьбой 104. Резьба 104 и 608 может быть или левой, или правой. Канал 103 коаксиален каналу 602.

Переходник 600 также включает стопор 605, см. фиг.18. Стопор 605 имеет в данном воплощении по существу кольцевую форму, хотя подойдет также выступающий штырек или штырьки, см. фиг.22. Стопор 605 частично проходит по внешней окружности корпуса 601. Стопор 605 имеет концы 606 и 607. Концы 606 и 607 сцепляются с частью Р для предотвращения вращения переходника 600, когда крепежный элемент 200 сцепляется и поворачивается. Стопор 605 частично, на расстояние (X), перекрывает часть Р для осуществления при работе надлежащего сцепления любого из своих концов 606, 607 с частью Р.

Крепежный элемент 200 приводит в действие соединительное устройство и прижимает деталь Р к монтажной поверхности М. Крепежный элемент 200 одновременно сцепляется с частью Р и втулкой 101. Крепежный элемент 200 в этом воплощении включает известный в данной области техники резьбовой болт, имеющий шейку. Этот болт относится к такому виду, который подходит для выполнения данной операции.

При работе втулка 101 вкручивается в переходник 600. Затем данное соединительное устройство размещается у части Р. Через часть Р вставляется болт 200 и сцепляется с участком поверхности, а именно, с резьбой 102 во втулке 101. Отверстие в части Р, сквозь которое вставляется болт 200, резьбы не имеет. Резьба 102 должна иметь то же самое направление, что и резьба 104 и 608. Затем болт 200 вкручивается во втулку 101 до тех пор, пока переходник 600 не войдет своей поверхностью 604 в контакт с частью Р. Далее болт 200 вкручивается в канал 103 до тех пор, пока его шейка или конец болтовой резьбы 2020 не войдет в контакт с резьбой 102. Диаметр D1 шейки болта больше, чем диаметр D2 резьбы 202, см. фиг.7. Это приводит к неподвижной посадке между концом резьбы 2020 и резьбой 102, временно предотвращая дальнейшую вставку болта 200 во втулку 101.

Часть Р с присоединенным переходником-соединителем выравнивается затем с монтажной поверхностью М так, что болт 200 находится на одной линии с нарезным отверстием МН. Затем болт 200 поворачивается, и вследствие взаимодействия между шейкой 2020 и резьбой 102 втулка 101 поворачиваться внутри переходника 600. Благодаря сцеплению стопора 606 или 607 с Р переходник 600 не вращается по отношению к Р. Поэтому когда втулка 101 повернута с болтом 200, эта втулка 101 поворачивается и аксиально перемещается к монтажной поверхности М через переходник 600. Это совместное действие поворота втулки 101 внутри переходника 600 заставляет данный переходник и втулку аксиально расходиться до тех пор, пока они полностью не займут промежуток между Р и М. Далее осевая сила, возникающая вследствие аксиального перемещения данной втулки внутри переходника, удерживает плоскостную поверхность 604 в контакте с Р, и поэтому стопор 606 или 607 тоже контактирует с Р.

Болт 200 поворачивается до тех пор, пока поверхность 107 не войдет в контакт с М. Затем к болту 200 применяется дополнительный крутящий момент, чтобы сорвать резьбу 102. Резьба 102 включает только минимальное число витков для осуществления своей функции. Резьба 102 может также в пределах канала включать выступ, достаточный для сцепления с шейкой болта для осуществления вращения втулки без разрушения болтовой резьбы 202.

При дальнейшем повороте болт 200 сцепляется с резьбой в монтажном отверстии МН. Болт 200 вставляется в МН до тех пор, пока втулка и переходник полностью не войдут в контакт между Р и М. Затем болт 200 подвергается воздействию крутящего момента, что требуется для обеспечения желаемой силы смыкания для присоединения части Р к М. Положительно, что максимальное напряжение и усилие разрыва контакта, применяемого к части Р, минимально, поскольку является проявлением той силы, которая стремится отделить втулку от переходника. Это, в свою очередь, является функцией крутящего момента, прикладываемого к данной втулке при срыве резьбы 102. Здесь сила требуется, только чтобы плотно посадить втулку и переходник относительно Р и М.

В процессе демонстрационной сборки втулка и переходник в сборе предпочтительно сначала присоединяются болтом к части Р, как это описано, чтобы данное соединительное устройство являло собой неотъемлемый участок данной части. Затем за одну операцию во время прикрепления части Р к М, часть Р и переходник-соединитель выравниваются с отверстием МН, и болт быстро вгоняется для окончательного завершения операции. Этот процесс может применяться для множества соединительных устройств для достижения быстрой сборки оборудования. В зависимости от потребности настоящее соединительное устройство может перекрывать промежуток примерно до 10 и более сантиметров.

На фиг.18 показан вид сзади соединительного устройства. Кольцевой стопор 605 показан с концами 607, 606. Концы 607, 606 могут включать выступающие элементы или штырьки, отходящие от корпуса 601 и требующиеся только для того, чтобы остановить или предотвратить вращение корпуса 601 по отношению к части Р, см. фиг.22 и 23.

На фиг.19 показан подетальный вид соединительного устройства. Для улучшения сборки частей, используя переходник-соединитель, форма стопора 605 может быть выполнена так, чтобы повторять контур того участка части Р, в которую он входит. Это сокращает или полностью ликвидирует наличие любого свободного пространства или перемещение данного переходника-соединителя относительно данной детали перед окончательным монтажом. Это также способствует приданию "жесткости" комбинированному узлу, состоящему из переходника и соединителя, сидящему на данной части так, что выравнивание болта 200 во время прикрепления к МН получается гораздо точнее и легче воспроизводится снова. Это, в свою очередь, позволяет быстрее выполнять заключительный процесс присоединения Р к М.

Резьбовая коаксиальная взаимосвязь втулки и переходника также сокращает общий диаметр настоящего устройства и добавляет прочности всей сборной конструкции. Это особенно важно, поскольку данное соединительное устройство становится неотъемлемой частью оборудования. Помимо установления соединения между Р и М, это соединительное устройство должно выдерживать боковые нагрузки. В результате плоскостные поверхности 107 и 604 улучшают показатели изобретенного соединительного устройства по сравнению с другими устройствами предыдущего уровня техники, где взаимодействующие поверхности могут быть дугообразными или подверженными изгибу. Комбинированный эффект резьбовой коаксиальной конструкции соединительного устройства при взаимодействии с поверхностями обеспечивает высоконадежное прочное средство соединения двух деталей, перекрывая зазор между ними.

На фиг.20 показан вид сбоку альтернативного воплощения данного соединительного устройства. Концы 606 и 607 включают штырьки, которые отходят от корпуса 601.

На фиг.21 показан вид сзади альтернативного воплощения соединительного устройства, изображенного на фиг.20.

На фиг.22 показан вид сзади альтернативного воплощения соединительного устройства. Концы 606 и 607 могут быть расположены в любом круговом или радиальном положении, как это может потребоваться для обеспечения надлежащего контакта с Р. Более того, допускается использование одного конца 606, а также трех и более.

На фиг.23 показан вид в перспективе альтернативного воплощения. Концы или штырьки 606 и 607 показаны выступающими из корпуса 601.

На фиг.24 показано сечение альтернативного воплощения. Стопорная выемка 701 в корпусе 601 принимает штырек 702. Такая комбинация, состоящая из стопорной выемки 701 и штырька 702, выполняет ту же самую функцию, что и штырьки 607, 606, а именно, предотвращает вращение переходника 600 относительно части Р, когда болт 200 ввертывается по резьбе во втулку 101, и когда втулка 101 вращательно входит в сцепление с М.

Хотя варианты данного изобретения были описаны выше, специалистам в данной области техники будет очевидно, что в конструкции и в отношении между частями возможно внесение изменений, не изменяя существа и не выходя из объема приведенного выше описания.

1. Соединительное устройство для соединения конструкционно разнесенных частей, содержащее первую деталь, имеющую резьбовой участок, первую опорную поверхность для сцепления с конструкционной частью и элемент для предотвращения вращения первой детали по отношению к конструкционной части; вторую деталь, имеющую вторую опорную поверхность для сцепления с другой конструкционной частью и также имеющую резьбовую поверхность, а также включающую канал для размещения там крепежного элемента, при этом резьбовая поверхность второй детали сцепляется с резьбовым участком первой детали, а канал второй детали имеет участок поверхности с диаметром, меньшим, чем внутренний диаметр канала, причем данный участок поверхности выполнен с возможностью сцепления с крепежным элементом так, что поворот этого крепежного элемента вызывает соответствующее вращение второй детали, определяя аксиальное положение второй детали по отношению к первой, при этом при вкручивании крепежного элемента вторая деталь движется от первой детали до сцепления с другой конструктивной частью в том же направлении, что и направление введения крепежного элемента.

2. Соединительное устройство по п.1, в котором крепежный элемент является крепежным элементом с резьбой.

3. Соединительное устройство по п.2, в котором упомянутый участок поверхности канала второй детали включает резьбу, выполненную с возможностью быть сорванной или деформироваться при взаимодействии второй детали с монтажной поверхностью другой конструктивной части, имеющую достаточный диаметр для обеспечения взаимного сцепления с резьбовым участком крепежного