Магнитожидкостное уплотнение вала

Иллюстрации

Показать всеИзобретение относится к уплотнительной технике. Магнитожидкостное уплотнение вала содержит кольцевую магнитную систему, в которой обращенные друг к другу поверхности полюсных приставок и вала образуют зазор, заполненный магнитной жидкостью. На одной из образующих зазор поверхностей выполнены кольцевые пазы преимущественно прямоугольного сечения, а на противоположной герметично закреплены немагнитные диски, заходящие в эти пазы. Изобретение повышает удерживающую способность магнитожидкостного уплотнения. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к уплотнительной технике и может применяться в машиностроении для уплотнения вращающихся валов.

Известно магнитожидкостное уплотнение вала SU 420836, содержащее немагнитный корпус, кольцевой постоянный магнит, полюсные приставки, на обращенных к валу поверхностях которых выполнены кольцевые канавки под диамагнитный наполнитель. Его недостатками являются невысокие удерживающая способность, значительные габариты.

Известно магнитожидкостное уплотнение вала SU 1174649, которое содержит постоянные магниты с полюсными приставками, образующими с валом зазоры, заполненные магнитной жидкостью, при этом на обращенных одна к другой уплотняемых поверхностях вала или полюсных приставок выполнены кольцевые канавки, а на поверхности вала или полюсных приставок герметично установлены немагнитные прокладки, входящие с зазором в кольцевые канавки противоположной уплотняемой поверхности.

Недостатками уплотнения являются: невысокая удерживающая способность и существенные габариты. Это обусловлено тем, что неоднородность магнитного поля в зазоре, необходимая для обеспечения работы магнитожидкостных пробок, создается традиционным способом - путем изменения величины зазора вдоль поверхности вала. Для этого на поверхности полюсных приставок или вала выполняют канавки. Тогда по длине зазора в области канавок напряженность магнитного поля уменьшается, а под кромками зубцов, образованными соседними канавками, напряженность сохраняет свои высокие значения. Величина снижения напряженности поля в области канавок зависит от их ширины и глубины. Магнитожидкостная пробка под зубцом имеет две свободных поверхности. В момент удержания максимального перепада давлений первая находится под кромкой зубца, вторая - в области середины канавки, где напряженность магнитного поля минимальна. Минимальная напряженность обычно составляет 10-30% от максимальной напряженности под кромкой зубца. Немагнитная прокладка, установленная на валу, вытесняет вторую свободную поверхность магнитожидкостной пробки в глубину канавки, где напряженность поля близка к нулю, тем самым повышает эффективность обычного уплотнения на 10-30%.

В заявляемом изобретении предлагается отказаться от канавки и ее описанной выше роли - снижения напряженности поля в зазоре. Вместо этого на ровной поверхности полюсной приставки выполняется узкий кольцевой паз. Его роль заключается не в изменении напряженности магнитного поля в зазоре вдоль поверхности вала, а в создании полого пространства в теле полюсной приставки, окруженного с трех сторон средой с высокой магнитной проницаемостью. Такая конструкция обеспечивает, при отсутствии насыщения стали полюсных приставок, нулевую напряженность магнитного поля в глубине паза. Диски, закрепленные на валу, смещают вторую свободную поверхность магнитожидкостной пробки в паз, где поле равно нулю. Магнитожидкостная пробка в такой системе удерживает максимально возможный перепад давлений, определяемый только Нмах, независимо от размеров паза и самой магнитожидкостной пробки. С точки зрения формирования поля, чем уже паз, тем эффективнее будет работать магнитная система. В идеале ширина паза должна стремиться к нулю. Ее величина будет определяться толщиной диска и размером допустимого зазора между стенкой паза и диском. То есть по сравнению с прототипом и ранее известными магнитожидкостными уплотнениями для повышения эффективности системы нужно стремиться не увеличивать ширину паза, а снижать ее. Это полная противоположность действию канавки, где, чем шире и глубже канавка, тем меньше напряженность поля в межзубцовом пространстве и тем больший перепад давлений удерживает каждая магнитожидкостная пробка.

Технический результат, достигаемый изобретением, заключается в повышении удерживающей способности магнитожидкостного уплотнения, в снижении габаритов уплотнения.

Это достигается тем, что в магнитожидкостном уплотнении вала, содержащем кольцевую магнитную систему, в которой обращенные друг к другу поверхности полюсных приставок и вала образуют зазор, заполненный магнитной жидкостью, на одной из образующих зазор поверхностей выполнены кольцевые пазы преимущественно прямоугольного сечения, а на противоположной герметично закреплены немагнитные диски, заходящие в эти пазы. Кроме этого пазы отстоят друг от друга на расстоянии t=0,5-15δ, где δ - минимальный зазор между полюсной приставкой и валом.

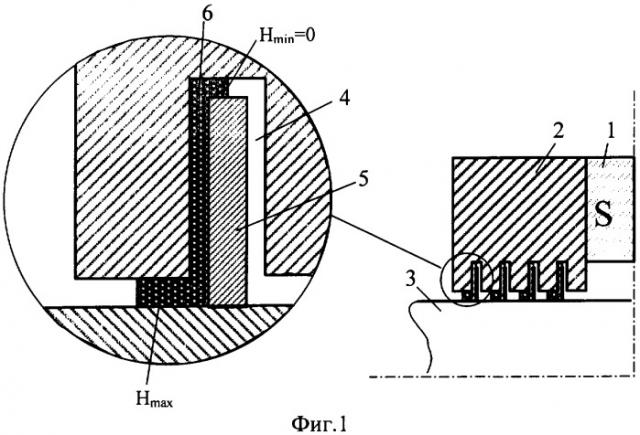

На фиг.1 показано предлагаемое магнитожидкостное уплотнение, на фиг.2 - магнитожидкостное уплотнение с пазами на валу, на фиг.3 - предлагаемое магнитожидкостное уплотнение с радиальным зазором.

Уплотнение устроено следующим образом. К торцевым поверхностям магнита 1 примыкают полюсные приставки 2 (фиг.1). На поверхностях полюсных приставок, обращенных к валу 3, выполнены кольцевые пазы 4. На валу 3 герметично установлены немагнитные диски 5, заходящие в пазы полюсных приставок с зазором. В зазор между полюсной приставкой и валом помещена магнитная жидкость, которая разбивается на отдельные магнитожидкостные пробки 6.

Уплотнение работает следующим образом. Постоянный магнит 1 в уплотнении служит источником магнитного поля. Создаваемый им магнитный поток полюсными приставками 2 подводится к зазору между полюсными приставками и валом. Магнитная система рассчитывается и проектируется таким образом, чтобы исключалось насыщение материала полюсных приставок в области расположения пазов. При этих условиях пазы полюсных приставок обходятся магнитным потоком и напряженность магнитного поля в глубине паза стремится к нулю. Немагнитные диски 5 заходят в пазы 6, и их наружная часть находится в зоне с нулевой напряженностью магнитного поля. Магнитная жидкость, находящаяся в зазоре, образует герметичные пробки с повышенным внутренним давлением и в момент удержания максимального перепада давлений принимает положение, показанное на фиг.1. Одна из свободных поверхностей каждой магнитожидкостной пробки находится в зоне минимального зазора между валом и полюсной приставкой, где напряженность магнитного поля максимальна, а вторая - в глубине паза, где напряженность поля равна нулю. Каждая магнитожидкостная пробка способна воспринимать перепад давлений, который определяется по формуле:

где μ0 - магнитная постоянная, М - намагниченность магнитной жидкости, Н - напряженность магнитного поля в зазоре, Нmax и Hmin - максимальная и минимальная напряженности магнитного поля на границах магнитожидкостной пробки в момент удержания ею максимального перепада давлений (фиг.1). Так как Hmin=0, то формулу 1 можно записать как

Перепад давлений, удерживаемый уплотнением, определяется суммой перепадов всех магнитожидкостных пробок под полюсными приставками.

Следует отметить, что предлагаемое магнитожидкостное уплотнение может иметь перевернутую систему исполнения, когда пазы располагаются в валу, а диски закреплены на полюсных приставках (фиг.2), а также радиальное исполнение рабочего зазора (фиг.3).

Рассмотрим, в чем заключается преимущество заявляемого уплотнения перед известными магнитожидкостными уплотнениями и в первую очередь перед прототипом. Для наглядности сравнения принимаем, что в уплотнениях используется одна и та же магнитная жидкость и максимальная напряженность магнитного поля Нmax в рабочих зазорах одинакова. Тогда магнитожидкостные пробки в уплотнениях удерживают одинаковый перепад давлений. Теперь рассмотрим размеры рабочей зоны, необходимые для создания одной магнитожидкостной пробки. В прототипе наиболее оптимальная ширина площадки на острие зубца равна 2δ, а ширина канавки 30δ. Откуда шаг зубца составляет 32δ. В предлагаемом уплотнении ширина площадки между пазами для обеспечения Нmax, как в прототипе, сохраняется и равна 2δ. Ширина паза рассчитывается из условий: толщина диска 5 плюс зазоры справа и слева от диска. Толщина диска берется минимальной и определятся технологией его изготовления - принимается 2δ. Величина зазоров справа и слева от диска принимается равной δ. Тогда ширина паза равна 4δ, а шаг магнитожидкостной пробки по валу составляет 6δ. Видно, что в первом случае магнитожидкостная пробка занимает 32δ, а во втором 6δ о.е. длины вала. Разница в длине составляет пять с лишним раз. Это значит, что предлагаемое изобретение позволяет при одной и той же длине магнитожидкостного уплотнения в несколько раз (а не на десятки процентов) увеличить удерживающую способность или для заданного перепада давлений снизить его габариты в несколько раз.

1. Магнитожидкостное уплотнение вала, содержащее кольцевую магнитную систему, в которой обращенные друг к другу поверхности полюсных приставок и вала образуют зазор, заполненный магнитной жидкостью, отличающееся тем, что на одной из образующих зазор поверхностей выполнены кольцевые пазы преимущественно прямоугольного сечения, а на противоположной герметично закреплены немагнитные диски, заходящие в эти пазы.

2. Магнитожидкостное уплотнение вала по п.1, отличающееся тем, что пазы отстоят друг от друга на расстоянии t=0,5÷15δ, где δ - минимальный зазор между полюсной приставкой и валом.