Гибкая грузонесущая полимерная труба и способ ее использования

Иллюстрации

Показать всеИзобретение относится к нефтегазовой отрасли и может быть использовано для подъема продукции из скважин и дальнейшего ее транспортирования, для выполнения операций подземного ремонта скважин. В гибкой грузонесущей полимерной трубе стенки выполнены из сплошного слоя полимерного материала, внутри которого размещены продольные армирующие элементы в виде металлической ленты, уложенные под углом 70-85 градусов к оси трубы, и поперечные армирующие элементы в виде двух противоположных повивов металлических проволок, имеющих форму спирали и угол повива к оси трубы 15-30 градусов. В способе использования гибкой грузонесущей полимерной трубы для проведения операций колтюбинга производят операции подземного ремонта, закачки в скважину химических реагентов, горячей воды, нефти или газовой смеси и подъема на поверхность скважинного вещества, для чего гибкую грузонесущую полимерную трубу размещают на барабане лебедки, спускают в скважину гибкую трубу, доставляют на ней приборы и оборудование и осуществляют посредством гибкой трубы электропитание подземного скважинного оборудования. Техническим результатом изобретения является использование для проведения операций колтюбинга полимерных труб. 2 н. и 2 з.п. ф-лы, 1 табл., 6 ил.

Реферат

Изобретение относится к нефтегазовой отрасли и может быть использовано для подъема продукции из скважин и дальнейшего ее транспортирования, для выполнения операций подземного ремонта скважин.

Известны традиционно применяемые стальные трубы для нефтегазовой промышленности, например насосно-компрессорные, монтаж которых осуществляется с помощью резьбовых соединений.

Известны технологии применения гибких протяженных стальных труб для проведения различных операций на скважинах, проводимые в России в основном на зарубежном оборудовании, которые получили название «колтюбинг». Колтюбинговые технологии позволяют ускорить минимум в два-четыре раза процесс ремонта скважин, а также безопасно проводить работы под давлением. Тем не менее, пока остается нерешенной проблема производства на отечественных предприятиях трубы для колтюбинга.

Подробное описание технологий и требований к агрегатам и оборудованию, применяемым для колтюбинга, содержится в книге Вайншток С.М., Молчанов А.Г., Некрасов В.И., Чернобровкин В.И. Подземный ремонт и бурение скважин с применением гибких труб. - М.: Издательство Академии горных наук, 1999, 224 с.

Известно техническое решение в виде трубы, образованной чередующимися концентрическими слоями сыпучего материала и стеклопластика (Патент №2171416, от 1999.05.13). К достоинствам этого изобретения относятся низкая теплопроводность и малый удельный вес по сравнению с традиционно применяемыми стальными трубами. Однако недостатком изобретения является сложность изготовления достаточно протяженной (2000-3000 метров) непрерывной трубы и недостаточная разрывная прочность в осевом направлении.

Известно техническое решение в виде устройства для связи обработки скважины (патент на полезную модель №36702 от 10.10.2002), включающее кабель, содержащий одну полую трубу, расположенную в оплетке. Недостатком этого изобретения является отсутствие продольных грузонесущих элементов в предлагаемом устройстве, которые необходимы для обеспечения требуемой осевой прочности при проведении спуско-подъемных операций, учитывая возможность монтажа скважинного оборудования на спускаемом конце трубы.

Наиболее близким к предлагаемому является устройство в виде гибкой протяженной трубы (патент на полезную модель №44782 от 18.06.2004), образованной концентрическими слоями материалов и имеющей полимерную оболочку, армированную стальной проволокой. Недостатком данного устройства является многослойная структура стенок трубы, что может вызывать их расслоение, а также отсутствие поперечных армирующих элементов, определяющих радиальную прочность трубы.

Известен способ размыва шламовых отложений для их последующего удаления с помощью гибкой трубы агрегата «Колтюбинг» (патент №2226607). Однако недостатком данного способа является применение стальной длинномерной трубы, что в свою очередь требует наличия спуско-подъемного агрегата большой мощности и грузоподъемности, а также специальной инжекторной установки для выпрямления и проталкивания в скважину стальной трубы, сматываемой с барабана.

Техническим результатом изобретения является использование для проведения операций колтюбинга полимерных труб путем создания конструкции достаточно протяженных (до 4000 м), непрерывных гибких труб внутренним диаметром 3-70 мм на рабочее давление до 40 МПа и разрывным усилием до 250 кН для проведения подземного ремонта скважины, удаления песчаных и парафиновых пробок, закачки в скважину химических реагентов, горячей воды, нефти или газовой смеси, обработки забоя скважины, а также осуществления электропитания подземной скважинной аппаратуры непосредственно по трубе без прокладки дополнительных кабельных линий.

Это достигается за счет создания конструкции гибкой, грузонесущей, полимерной трубы, стенки которой выполнены из сплошного слоя полимерного материала, внутри которого размещены продольные армирующие элементы в виде металлической ленты, уложенные под углом 70-85 градусов к оси трубы, и поперечные армирующие элементы в виде двух противоположных повивов металлических проволок, имеющих форму спирали и угол повива к оси трубы 15-30 градусов. При этом труба может содержать дополнительную полимерную оболочку, под которой размещены токопроводящие изолированные жилы. Внутри полости трубы расположены токопроводящие жилы или кабель. Причем при использовании гибкой грузонесущей полимерной трубы для проведения операций колтюбинга производят операции подземного ремонта, закачки в скважину химических реагентов, горячей воды, нефти или газовой смеси и подъема на поверхность скважинного вещества, для чего гибкую грузонесущую полимерную трубу размещают на барабане лебедки, спускают в скважину гибкую трубу, доставляют на ней приборы и оборудование и осуществляют посредством гибкой трубы электропитание подземного скважинного оборудования.

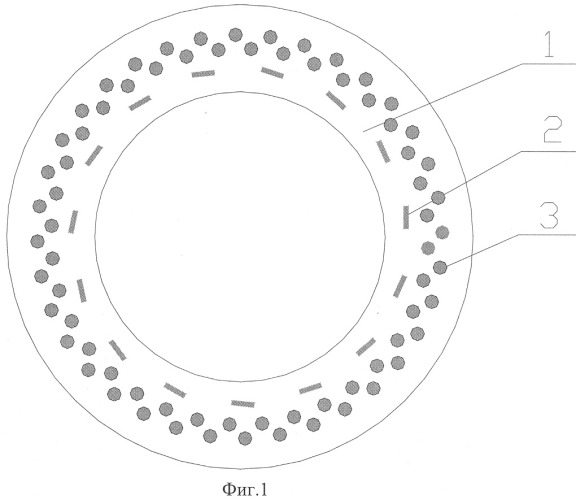

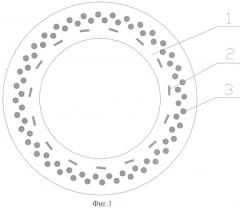

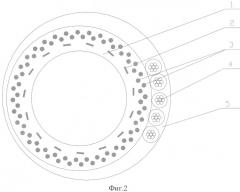

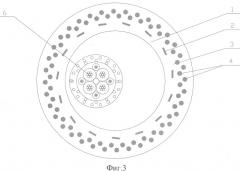

Типовые конструкции гибких грузонесущих полимерных труб представлены на фиг.1-3. Трубы состоят из полимерной основы - 1, поперечных армирующих элементов - 2 и продольных армирующих элементов - 3. На фиг.4 показана установка снаружи трубы пяти изолированных проводников - 4, под общей оболочкой - 5. На фиг.3 представлен кабель с токопроводящими жилами - 6, устанавливаемый внутри трубы.

Обоснование выбора предлагаемой конструкции гибкой грузонесущей полимерной трубы объясняется необходимостью обеспечения заявленных технических характеристик устройства - разрывного усилия и рабочего давления. Для расчета этих характеристик рассмотрим основные свойства материалов трубы.

1. Предел текучести полимерного материала, характеризующий максимальное возможное давление, которое выдерживает материал без перехода в состояние необратимой пластической деформации. Для различных экструзионных полимерных материалов предел текучести составляет:

- полиэтилен низкого давления (ПНД) - 23-25 МПа,

- сополимер пропилена с этиленом (ПП) - 27-29 МПа,

- полистирол (ПС) - 55-65 МПа,

- полиамид (ПА) - 50-60 МПа.

2. Предел прочности металлических продольных и поперечных армирующих элементов, характеризующий максимальное усилие на единицу сечения. Для основных металлов этот показатель равен:

- стальная низкоуглеродистая проволока (лента) - 300-500 МПа,

- медная твердая проволока (лента) - 250-350 МПа,

- стальная высокоуглеродистая проволока (лента) - 1800-2000 МПа,

- стеклонить - 900 - 1100 МПа,

- СВМ-нить (АРМОС) - 2700-3000 МПа.

Исходя из представленных характеристик полимерных материалов, можно заключить, что максимально возможное внутреннее давление в трубе, выдерживаемое полимером до наступления пластической деформации, будет ограничено его пределом текучести, т.к. при превышении этого показателя и даже при наличии армирующих элементов полимерный материал будет продавливаться сквозь арматуру. С учетом же 30% запаса прочности можно допустить, что полимерная труба способна гарантированно выдерживать внутренне давление от 16 МПа при изготовлении ее из полиэтилена низкого давления, до 35 МПа при изготовлении из полиамида.

Реально же прочность полимерной трубы на внутреннее давление, кроме свойств материала, зависит от геометрических размеров. Известна формула для расчета максимально допустимого давления в трубе:

где σ - предел текучести, МПа,

d - внутренний диаметр трубы, мм,

h - толщина стенки трубы, мм.

Результаты вычислений максимально допустимого давления для различных материалов и геометрических размеров трубы представлены в таблице:

| d | σ | Рмакс, МПа | ||

| мм | мм | ПНД | ПП | ПА |

| 5 | 2 | 13 | 15 | 29 |

| 10 | 3 | 10 | 12 | 23 |

| 15 | 3 | 7 | 9 | 17 |

| 20 | 3 | 6 | 7 | 13 |

| 25 | 3 | 5 | 6 | 11 |

| 30 | 3 | 4 | 5 | 9 |

| 35 | 4 | 5 | 6 | 10 |

| 40 | 4 | 4 | 5 | 9 |

| 50 | 5 | 4 | 5 | 9 |

Из приведенных в таблице расчетных данных видно, что максимально допустимое давление значительно меньше давления, определяемого пределом текучести полимера. Увеличение прочности трубы на давление возможно провести путем увеличения толщины стенки трубы, однако это приведет к росту ее габаритов и материальных затрат.

В предлагаемом изобретении увеличение рабочего давления до предела текучести полимера достигается введением в стенку трубы армирующих элементов в виде металлических проволок, лент или высокопрочных химических волокон. С учетом же того, что полимерный материал стенки трубы и армирующий элемент могут иметь разные показатели относительного удлинения под нагрузкой необходима такая укладка армирующего элемента, чтобы он компенсировал все воздействия на стенки трубы. Наиболее просто укладка армирующих элементов в стенку трубы производится способом навивки вокруг заготовки трубы.

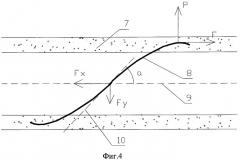

Для пояснения действия армирующих элементов введем понятие угла повива α. На фиг.4 изображен разрез трубы с полимерными стенками - 7, армирующий элемент в виде проволоки 8, а также осевые линии трубы 9 и армирующего элемента 10. Угол α при этом будет составлять угол между осью трубы и касательной к осевой линии армирующего элемента (проволоки, ленты или химического волокна). На фиг.4 также показаны направление действия силы, вызываемой внутренним давлением трубы на армирующий элемент Р, и направление силы F, вызываемой прикладываемой осевой нагрузкой. Реакцию армирующего элемента на действия этих сил, передаваемых армирующим элементом через четверть периода, можно представить продольной Fx и поперечной Fy составляющими. Причем составляющая Fx будет пропорциональна косинусу угла α и обеспечивает грузонесущие свойства трубы, а составляющая Fy будет пропорциональна синусу угла α и обеспечивает прочность трубы на внутреннее давление. Исходя из этого, для продольного армирующего элемента угол α должен стремиться к нулю, а для поперечного - к 90°. Т.к. эти условия несовместимы, необходимо разделять продольные и поперечные армирующие элементы.

В действительности угол повива продольного армирующего элемента не может быть равен или близок к нулю, т.к. в этом случае укладка армирующего элемента должна производиться практически параллельно оси трубы, что делает невозможным намотку трубы на транспортную тару или лебедку вследствие того, что при изгибе трубы армирующие элементы, находящиеся на внешнем и внутреннем радиусе изгиба, будут испытывать различные деформирующие нагрузки. Поэтому на практике угол повива продольного армирующего элемента составляет 15-30 градусов.

Угол повива поперечного армирующего элемента на практике составляет 70-85 градусов.

Кроме того, угол повива армирующих элементов определяется еще и условием сплошности полимерной стенки трубы и технологией ее изготовления. Т.к. армирующие элементы накладываются на трубную заготовку с тонкой стенкой и последующим наложением еще одного слоя однотипного полимера, закрывающего армирующие элементы, необходимо, чтобы между армирующими элементами был зазор, через который происходит горячая сварка слоев полимерного материала и обеспечивается сплошность полимерной стенки трубы. На практике зазор между армирующими элементами составляет 0,5-3 ширины самого элемента.

Расчет максимального внутреннего давления и разрывной нагрузки грузонесущей полимерной трубы производится исходя из прочности армирующих элементов по следующим формулам:

- разрывная нагрузка трубы Рн=δ·n·S·sinα,

где δ - предел прочности армирующего элемента, МПа,

n - количество армирующих элементов,

S - сечение одного армирующего элемента, м2,

sinα - синус угла повива поперечного армирующего элемента;

- максимальное давление трубы

где δ - предел прочности армирующего элемента, МПа,

h - толщина армирующего элемента, мм,

d - диаметр повива армирующего элемента, мм,

b - ширина армирующего элемента, мм,

l - расстояние между соседними армирующими элементами, мм

cos α - косинус угла повива продольного армирующего элемента.

Для опытной эксплуатации в компании «Лукойл» были изготовлены две грузонесущих полимерных трубы из полиэтилена низкого давления (ПНД) с внутренними диаметрами 10 и 21 мм и толщиной стенки 4 мм. Поперечное армирование труб производилось стальными лентами с пределом прочности 1950 МПа шириной 3,5 мм и толщиной 0,3 мм для трубы с внутренним диаметром 10 мм и шириной 4,5 и толщиной 0,4 мм для трубы с внутренним диметром 21 мм, расстояние между лентами равнялось ширине ленты. Продольное армирование производилось двумя противоположно направленными повивами стальной проволоки диаметром 0,8 мм, угол повива в обоих случаях составлял 20 градусов. Количество проволок в повивах составляло для трубы с внутренним диаметром 10 мм - (15+18), для трубы с внутренним диаметром 21 мм - (24+30).

Расчетные значения максимального внутреннего давления и разрывной прочности для трубы с внутренним диаметром 10 мм составляли 28 МПа и 29 кН соответственно; для трубы с внутренним диаметром 21 мм - 18 МПа и 48 кН.

Проведенные испытания дали следующие результаты:

- для трубы с внутренним диаметром 10 мм максимальное внутреннее давление составило 24 МПа, при котором началось разрушение трубы вследствие пластической деформации полимера, продольное разрывное усилие трубы составило 28,5 кН;

- для трубы с внутренним диаметром 21 мм максимальное внутреннее давление составило 19,5 МПа, при котором началось разрушение трубы вследствие разрыва поперечных армирующих элементов, продольное разрывное усилие трубы составило 44 кН.

Таким образом, введение армирующих элементов при сохранении толщины стенки трубы позволило увеличить максимальное внутренне давление почти в два раза для трубы 10 мм и в три раза для трубы 21 мм.

Предлагаемая грузонесущая полимерная труба изготавливается методом экструзии, имеет оболочку из изоляционного материала, поэтому сравнительно легко возможна продольная укладка проводников или навивка вокруг трубы с последующим нанесением дополнительного защитного слоя полимера. Такая конструкция позволяет производить подключение внутрискважинного электрооборудования непосредственно к проводникам трубы.

Фотографии гибкой грузонесущей полимерной трубы показаны на фиг.5.

Реализация способа применения гибкой грузонесущей полимерной трубы заключается в выполнении операций подземного ремонта скважин и подъема на поверхность скважинного вещества, выполняемых в настоящее время с использованием колонны стальных труб, а также наземной транспортировки жидкости или газа.

В качестве примера для раскрытия способа предлагаемого изобретения проведем сравнение существующей технологии обработки забоя скважины жидким горючеокислительным составом (ГОС) и предлагаемого способа с использованием грузонесущей полимерной трубы.

В настоящее время обработка забоя скважины ГОСом производится в следующей последовательности: в обсадную колонну скважины до забоя спускается стальная насосно-компрессорная труба (НКТ), которая собирается из отдельных труб через муфтовые соединения, затем в НКТ подается жидкий ГОС в количестве 300-800 литров, после подачи ГОС НКТ приподнимается на 50-80 метров, в скважину в зону нахождения ГОС спускается пороховой заряд на кабеле и производится детонация ГОС с целью очистки и увеличения проницаемости забоя скважины.

Применение гибкой грузонесущей трубы для проведения этой же операции показано на фиг.6.

При применении грузонесущей полимерной трубы с проводниками подобная операция значительно упрощается:

грузонесущая полимерная труба 11 размещается на барабане лебедки (например, каротажного геофизического подъемника) 12, на спускаемом конце трубы 13, крепится и подключается к проводникам трубы пороховой заряд 14, производится спуск трубы в скважину 15 до забоя 16, по трубе производится подача в скважину жидкого горючеокислительного состава 17, после завершения которой производится детонация порохового заряда.

С учетом того, глубина скважинного забоя на большинстве скважин составляет 1500-3500 метров, подобная операция с использованием грузонесущей полимерной трубы занимает значительно меньше времени.

Техническим результатом предлагаемого изобретения является замена используемых в настоящее время стальных насосно-компрессорных труб, используемых для обработки и ремонта скважин и подъема нефтепродуктов из скважины на гибкие протяженные трубы. При этом исключается трудоемкая операция монтажа/демонтажа колонны стальных труб посредством скручивания их резьбовых соединений с сохранением прочностных и эксплуатационных характеристик, присущих стальной насосно-компрессорной трубе.

Кроме того, предлагаемая конструкция гибкой протяженной трубы обладает следующими преимуществами:

- простота применяемых технологических операций, т.к. технологическая цепочка изготовления трубы включает только операции экструдирования полимерных оболочек и нанесения методом обмотки армирующих каркасов из стальной проволоки или ленты или химических волокон, что обеспечивает возможность изготовления протяженной трубы одной длиной до 3000-4000 метров;

- обеспечение высоких прочностных свойств за счет применения поперечных армирующих элементов при работе с высоким давлением;

- высокая грузонесущая способность в осевом направлении за счет применения продольных армирующих элементов из высокоуглеродистой стальной проволоки;

- меньший удельный вес по сравнению с применяемыми стальными трубами;

- меньший коэффициент теплопроводности стенок трубы, что обеспечивает соответственно и меньшие тепловые потери нефтепродуктов при их транспортировке по трубам;

- отсутствие адгезии смолопарафиновых и гидратных отложений к стенкам трубы;

- возможность установки в стенки трубы или снаружи в заводских условиях необходимого количества токопроводящих жил, которые могут быть использованы для питания скважинного оборудования (насоса) при применении трубы в качестве насосно-компрессорной или дополнительного электропрогрева при транспортировке по ней нефтепродуктов.

Вышеперечисленные достоинства протяженной гибкой трубы позволяют использовать ее при проведении операций колтюбинга, к которым относятся:

- возможность осуществления работ в скважинах без их предварительного глушения;

- значительное улучшение условий труда работников бригад подземного ремонта скважин;

- сокращение времени на спуско-подъемные операции скважинного оборудования;

- обеспечение возможности бурения, спуска забойных инструментов и приборов, а также выполнение подземного ремонта в горизонтальных и сильно искривленных скважинах;

- проведение каротажных работ в горизонтальных и наклонно направленных скважинах.

1. Гибкая грузонесущая полимерная труба, отличающаяся тем, что стенки трубы выполнены из сплошного слоя полимерного материала, внутри которого размещены продольные армирующие элементы в виде металлической ленты, уложенные под углом 70-85° к оси трубы, и поперечные армирующие элементы в виде двух противоположных повивов металлических проволок, имеющих форму спирали и угол повива к оси трубы 15-30°.

2. Гибкая грузонесущая полимерная труба по п.1, отличающаяся тем, что содержит дополнительную полимерную оболочку, под которой размещены токопроводящие изолированные жилы.

3. Гибкая грузонесущая полимерная труба по п.1, отличающаяся тем, что внутри полости трубы расположены токопроводящие жилы или кабель.

4. Способ использования гибкой грузонесущей полимерной трубы для проведения операций колтюбинга, отличающийся тем, что производят операции подземного ремонта, закачки в скважину химических реагентов, горячей воды, нефти или газовой смеси и подъема на поверхность скважинного вещества, для чего гибкую грузонесущую полимерную трубу размещают на барабане лебедки, спускают в скважину гибкую трубу, доставляют на ней приборы и оборудование и осуществляют посредством гибкой трубы электропитание подземного скважинного оборудования.