Модуль для хранения и транспортировки газа

Иллюстрации

Показать всеИзобретение предназначено для хранения и перевозки газа любым транспортом. Модуль для хранения и транспортировки газа содержит контейнер с размещенными в нем баллонами, пространство между которыми заполнено фиксирующим баллоны материалом, и соединяющий баллоны коллектор. Баллоны снабжены кольцевыми выступами, которыми они контактируют друг с другом. Наружная поверхность баллонов, включая выступы, покрыта слоем пористого упругого материала. Фиксирующий баллоны материал представляет собой вещество, отвержденное после вспенивания. В качестве фиксирующего материала может быть использован пенобетон. Использование изобретения позволит повысить прочностные характеристики модуля, предотвратить поперечные и продольные смещения баллонов внутри контейнера, упростить процесс изготовления модуля. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к средствам хранения и перевозки сжатого газа и может быть использовано для доставок природного газа потребителям наземным (автомобильным, железнодорожным) и водным транспортом, в том числе для транспортировки газа с небольших месторождений, к которым нецелесообразно тянуть газопровод.

Известна установка для хранения или транспортировки газа под высоким давлением (патент Великобритании №1175323), в которой множество длинных цилиндров (баллонов) для хранения газа расположены вертикально так, что в горизонтальной плоскости их оси образуют структуру из правильных треугольников. Цилиндры зафиксированы торцами в кольцах, закрепленных на основании. Как один из вариантов, противоположные концы цилиндров защищены от соприкосновений друг с другом металлическими кольцами, установленными на каждом из цилиндров. Как альтернативный вариант того же изобретения, противоположные концы цилиндров защищены от соприкосновений друг с другом тем, что пространство между ними заполнено пластиком, в частности затвердевшей фенольной смолой. Недостатком установки является то, что в ней не предусмотрены средства, предотвращающие смещение цилиндров вдоль их осей, поэтому это решение подходит только для их вертикальной ориентации.

Известно устройство для перевозки баллонов с газом (US 2011347), представляющее собой контейнер с газовыми баллонами, установленный на раме полуприцепа. Баллоны расположены вдоль него горизонтально рядами. Крепление баллонов осуществлено в виде винтовых соединений утонченных концов баллонов с вертикальными опорами вблизи торцов контейнера. Между вертикальными опорами для нижнего ряда баллонов установлены дополнительные опоры. Баллоны плотно уложены друг на друга, вышележащие баллоны опираются на нижележащие. Баллоны соединены общим трубопроводом, который защищен от внешних воздействий кожухом, в котором имеется дверца для доступа к вентилям. Боковые стенки контейнера имеют отверстия. Недостатки заключаются в том, что крепление баллонов за их утонченные концы ненадежно, и в том, что верхние баллоны опираются непосредственно на нижние (создается возможность повреждения поверхности баллонов).

Известна модульная система для хранения газовых баллонов (патент США №6994104), представляющая собой контейнер с баллонами, в котором слои баллонов разделены в одном из вариантов кассетами, представляющими собой профилированные балки, предотвращающие перемещение баллонов в поперечной плоскости за счет того, что профиль ложементов для размещения баллонов подобран с учетом их размеров и внутренних размеров контейнера. Кассеты стянуты друг с другом винтами. Средства предотвращения продольного перемещения баллонов расположены в торцах контейнера. Такая конструкция модуля допускает изменение ориентации контейнера. В другом варианте этого же изобретения баллоны уложены друг на друга через ленточные прокладки. Баллоны соединены общим трубопроводом с газораспределительным устройством. Недостатки заключаются в том, что кассеты занимают много пространства модуля, они тяжелы, дорогостоящи, трудоемки в изготовлении и монтаже, кроме того, необходимо подбирать профиль ложементов под диаметр баллонов. Крепление с помощью ленточных прокладок не дает жесткой фиксации баллонов при транспортировке, поэтому крепление лентами вообще не нашло широкого применения.

Известно устройство для хранения и транспортировки газа под давлением (патент РФ №2217652), содержащее емкость для газа в виде системы соединенных между собой труб, размещенных в кожухе. На поверхности труб и/или в межтрубном пространстве расположены армирующие волокна из стекловолокна, капрона, нейлона, лавсана (в форме мононитей, рубленных и комплексных нитей, жгутов) и/или ткани на их основе. Трубы с армирующим материалом в кожухе залиты полимерным компаундом, например эпоксидной смолой, с наполнителем, модификатором и отвердителем. В качестве недостатка следует отметить, что хаотичное распределение волокон, тем более рубленных, не обеспечивает необходимой прочности без толстостенного металлического лейнера (определение термина «лейнер» содержится, напрмер, в ГОСТ Р 51753-2001), т.к. даже для такого лейнера перерезание намотанных волокон не допускается. Предлагаемая в этом патенте конструкция с полимерным лейнером не выдержит больших давлений и после небольшого количества циклов закачки и выкачки газа начнет течь. Дело в том, что при давлении в системе 200-250 кг/см2 баллон диаметром 300 мм с толстостенным металлическим лейнером, армированный толстым слоем компаунда, увеличивает свой диаметр (раздувается) почти на 1 мм, а предлагаемый в патенте лейнер раздувается многократно больше. Поэтому такое изменение размеров, вместе с нагрузками, приведет к потере герметичности неметаллического лейнера, а внешняя обмотка компаундом, как известно, герметичность не держит. Поэтому конструкция выйдет из строя. Кроме того, даже при очень плотной упаковке баллонов в 20-футовый контейнер потребуется не менее 5,5 м3 полимерного компаунда. Это очень дорого, а укладка волокон трудоемка.

Наиболее близким к изобретению является многокамерный резервуар для сжатого газа, описанный в семействе опубликованных заявок РФ №2004108132, США №2004211784, РСТ № WO 03/016777). Резервуар содержит группу трубок, опирающихся на проставочные пластины с параллельными, близко расположенными рядами отверстий для размещения этих трубок. Трубки установлены так, что каждая из них почти контактирует с соседними трубками. Имеется каркас из волокнистой смолы, заполняющей все промежутки в группе трубок, включая промежутки в периферийной зоне, где смола доходит точно до границ проставочных пластин. Имеются также две крышки, закрывающие два конца группы трубок, причем на внутренней стороне крышек имеется ряд полусферических куполообразных выемок, сообщающихся друг с другом посредством каналов (каналы выполняют функцию соединяющего трубки коллектора) и точно соответствующих отверстию трубок в группе. Имеются стяжки, соединяющие крышки с трубками, и наружный усиливающий слой, образованный пропитанной смолой тканью с непрерывной проволокой, на которую наложена вторая ткань со скрепленными смолой продольными проволоками. Наружный кожух выполнен из листового алюминия. В отверстии одной из крышек установлен обычный газовый клапан. Недостатки этого решения следующие. Если в качестве описанного резервуара рассматривать 20-футовый контейнер, то смолы понадобится не менее 5,5 м3, а это дорого и тяжело. При этом не принимается во внимание описанное выше обстоятельство, что баллоны при наполнении увеличивают свой диаметр почти на 1 мм, поэтому даже дорогая высокоэластичная смола не спасет конструкцию после какого-то количества циклов наполнения и опорожнения баллонов от разрушения, т.к. даже эластичная смола не имеет пор, несжимаема и ей некуда течь, поэтому она будет воздействовать на стенки контейнера, разрушая и деформируя их, что недопустимо.

Задачей является создание модуля для хранения и транспортировки газа, который подходил бы для различного транспорта, легко и быстро перегружался бы с одного вида транспорта на другой, с надежным закреплением газовых баллонов, эффективным использованием пространства внутри модуля, возможно, низкой стоимостью и трудоемкостью изготовления, возможно, меньшим весом и, возможно, большей прочностью, в том числе с возможностью выносить многократные циклические нагрузки, связанные с повышением и понижением давления в баллонах.

Задача решается с помощью модуля для хранения и транспортировки газа, содержащего контейнер с размещенными в нем баллонами, пространство между которыми заполнено фиксирующим баллоны материалом, и соединяющий баллоны коллектор, отличающегося тем, что баллоны снабжены кольцевыми выступами, которыми они контактируют друг с другом, наружная поверхность баллонов, включая выступы, покрыта слоем пористого упругого материала, а фиксирующий баллоны материал представляет собой вещество, отвержденное после вспенивания.

В качестве упомянутого вещества, отвержденного после вспенивания, использован пенобетон.

Техническим результатом является повышение прочностных характеристик модуля, предотвращение как поперечных, так и продольных смещений баллонов внутри контейнера, упрощение процесса изготовления модуля.

Предлагаемое техническое решение поясняется чертежами.

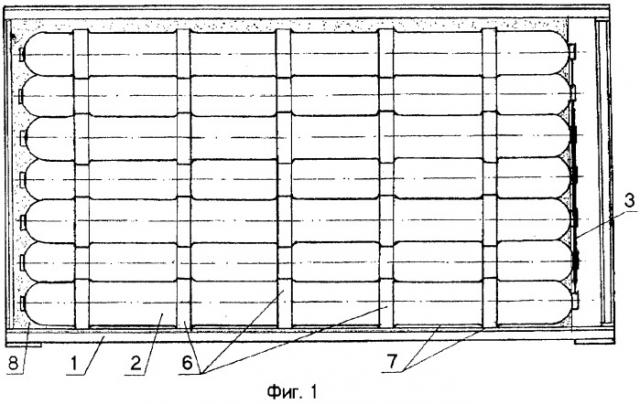

На фиг.1 показан продольный разрез контейнера с размещенными в нем баллонами.

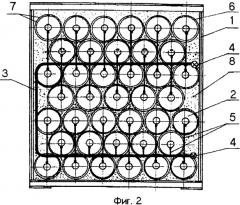

На фиг.2 показан вид модуля с одного из торцов.

Предлагаемый модуль содержит контейнер 1, газовые баллоны 2. Длина баллонов 2 немного меньше длины контейнера 1. Длина контейнера 1 может быть равна 20 футам, а длина баллонов 2 соответственно подобрана под этот стандарт длины транспортного прицепа. В 40-футовый контейнер 1 может быть уложено вдвое большее число баллонов 2.

Модуль содержит соединяющий баллоны 2 коллектор 3, выполненный в виде изогнутой трубы достаточно большого сечения, чтобы все баллоны 2 могли бы быть заполнены газом достаточно быстро. Коллектор 3 снабжен хотя бы одним вентилем 4. Каждый баллон 2 соединен с коллектором 3 запитывающей трубкой 5.

Баллоны 2 снабжены кольцевыми выступами 6 и размещены так плотно, что выступами 6 они контактируют друг с другом, так что имеет место наиболее плотное заполнение пространства контейнера 1 баллонами 2.

Наружная поверхность баллонов 2, включая выступы 6, покрыта слоем пористого упругого материала 7.

Пространство между баллонами 2 заполнено фиксирующим баллоны материалом 8, который представляет собой вещество, отвержденное после вспенивания (отвержденную пенистую массу). В качестве такого вещества может быть использован пенобетон.

Модуль может содержать дополнительное оборудование: соединенный с общим коллектором 3 газораздаточный блок (не показан), который может быть выполнен, например, в виде совокупности нескольких вентилей, соединенных параллельно (для одновременного отпуска газа нескольким потребителям). В состав дополнительного оборудования может быть как минимум одна колонка учета отпускаемого газа (не показана), соединенная с газораздаточным блоком, а также другие средства.

Выполненные проектные работы показали, что в кассетный вариант модуля контейнера стандартного размера помещается 30 баллонов диаметром 300 мм, при этом коэффициент полезного использования объема контейнера составляет 0,33. В варианте крепления баллонов пенистой массой в контейнер помещается 54 баллона, а коэффициент полезного использования объема составляет 0,59.

Материал 8 после отверждения соединяет всю структуру в единый монолит и препятствует какому-либо смещению баллонов 2 при эксплуатационных нагрузках. Заполнение пустот в контейнере отвержденным пенистым материалом 8 позволяет защитить баллоны от внешнего несанкционированного воздействия и сделать монтаж модуля дешевым и удобным.

Два основных типа силовых воздействий (напряжений), возникающих в процессе эксплуатации модуля, амортизируются в предлагаемой конструкции следующим образом.

Напряжения, возникающие вследствие увеличения диаметра баллонов 2 при повышении в них давления, амортизируются слоем пористого упругого материала 7. В такой ситуации газ, заполняющий поры материала 7, сжимается, толщина слоя материала 7 уменьшается и компенсирует увеличение диаметра баллонов 2.

При транспортировке могут возникать силы, стремящиеся сместить баллоны 2 в направлении вдоль их осей. Особенно вероятно это при перевозке модуля автомобильным транспортом при резком торможении, когда модуль установлен так, что баллоны 2 ориентированы вдоль направления движения. В таких случаях торцы кольцевых выступов 6 упираются в фиксирующий баллоны материал 8 и удерживают баллоны 2 от перемещения относительно всей структуры модуля.

Модуль используется следующим образом.

Модуль на любом транспортном средстве подается к источнику газа. Модуль может быть заправлен как при нахождении на транспортном средстве, так и будучи снятым с него. При наполнении газ подается по общему трубопроводу 3 и заполняет баллоны 2, после чего закрывают вентили 4.

После заправки модуль доставляется потребителю, возможно, с перемещением с одного транспортного средства на другое. После доставки контейнер 1 может быть снят с транспортного средства и использован для хранения. При отборе газа открывают хотя бы один вентиль 4, газ из баллонов 2 по трубопроводу 3 перекачивается потребителю, после чего закрывают вентили 4.

Возможно использование модуля для организации коммерческого отпуска газа потребителям с использованием газораздаточного блока и колонок учета отпускаемого газа.

Предлагаемый модуль позволяет осуществлять перевозку сжатого газа на любом виде транспорта, в том числе быструю перегрузку его с одного транспортного средства на другое. При этом не требуется какая-либо специализация транспорта, достаточно лишь наличие необходимого объема и грузоподъемности. Он также может быть использован для организации в любом месте распределения газа или для длительного хранения газа, в том числе и у потребителя.

1. Модуль для хранения и транспортировки газа, содержащий контейнер с размещенными в нем баллонами, пространство между которыми заполнено фиксирующим баллоны материалом, и соединяющий баллоны коллектор, отличающийся тем, что баллоны снабжены кольцевыми выступами, которыми они контактируют друг с другом, наружная поверхность баллонов, включая выступы, покрыта слоем пористого упругого материала, а фиксирующий баллоны материал представляет собой вещество, отвержденное после вспенивания.

2. Модуль по п.1, отличающийся тем, что в качестве упомянутого вещества, отвержденного после вспенивания, использован пенобетон.