Способ выделения аммиака и двуокиси углерода в производстве мочевины

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

23l535

Союз Советских

Социалистических

Республик

Зависимое от авт, свидетельства №вЂ”

Кл, 12k, 1/12

l2o, 17/03

Заявлено 29, IX.1965 (№ 1030091/23-26) с присоединением заявки №

Приоритет

Опубликовано 28.XI.1968. Бюллетень № 36

Дата опубликования описания 12.III.1969

МПК С 01с

С 07с

УДК 546.171.1.05:547..495,2 (088.8) Комитет по делай изобретений и открытий при Совете Министров

СССР аФ, .. 4

Авторы изобретения Л. Н. Альтшулер, Е. А, Горбунов, Д. М. Горловский, В. И. Кучерявый и В. В. Лебедев

Дзержинский филиал Государственного научно-исследовательского и проектного института азотной промышленности и продуктов органического синтеза

Заявитель

СПОСОБ ВЫДЕЛЕНИЯ АММИАКА И ДВУОКИСИ УГЛЕРОДА

В ПРОИЗВОДСТВЕ МОЧЕВИНЬ1

Изобретение относится к области очистки возвратного аммиака от двуокиси углерода под давлением при производстве мочевины с частичным или полным жидкостным рециклом.

Известны способы выделения аммиака и двуокиси углерода в производстве мочевины с частичным или .полным жидкостным рециклом путем поглощения двуокиси углерода в промывной зоне из смеси с аммиаком аммиачной водой под давлением с последующей конденсацией паров возвратного аммиака, подачей его в зону синтеза и утилизацией углеаммониевых солей.

Однако высокое содержание воды в растворе углеаммониевых солей вызывает наряду со снижением степени конверсии сырья в колонне синтеза большой масштаб рецикла. Кроме тото, возвратный аммиак загрязняется примесью двуокиси углерода, Предлагаемый способ отличается тем, что поглощение двуокиси углерода аммиачной водой ведут до поддержания соотношения компонентов в растворе углеаммониевых солей

NH3. СОе. Н20 = 1,1; 1,0: 0,6 и остаточного содержания двуокиси углерода |в парах возвратного аммиака до 0,1 — 0,2с с с последующим поглощением оставшейся двуокиси углерода из .паров аммиака в отдельной зоне абсорбции-конденсации с отмывкой образовавшихся углеаммониевых солей из зоны водой, охлаждением паров возвратного аммиака и частичным ожижением его в этой зоне.

Новый способ позволяет достичь практиче5 ски полной очистки аммиака от двуокиси углерода, получить оптимальный состав углеаммониевых солей и снизить отходы производства мочевины.

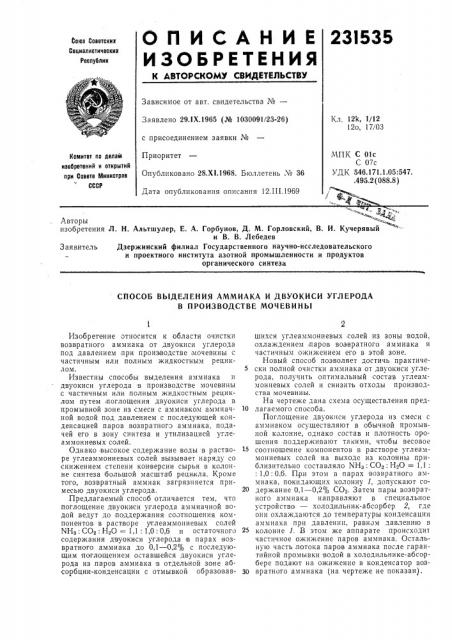

На чертеже дана схема осуществления пред10 лагаемого способа.

Поглощение двуокиси углерода из смеси с аммиаком осуществляют в обычной промывной колонне, однако состав и плотность орошения поддерживают такими, чтобы весовое соотношение компонентов в растворе углеаммониевых солей на выходе из колонны приблизительно составляло ИНз: СО,,: НзО = 1,1:

: 1,0: 0,6. При этом в парах возвратного аммиака, покидающих колонну 1, допускают со20 держание 0,1 — 0,2% СО>. Затем пары возвратного аммиака направляют в специальное устройство — холодильник-абсорбер 2, где они охлаждаются до температуры конденсации аммиака при давлении, равном давлению в колонне 1. В этом же аппарате происходит частичное ожижение паров аммиака. Остальную часть, потока паров аммиака после гарантийной промывки водой в холодильнике-абсорбере подают на ожижение в конденсатор вов30 вратного аммиака (на чертеже не показан).

231535

Двуокись углерода, содержащаяся в,парогазовой смеси, выходящей из промывной колонны, практически полностью осаждается в холодильнике-абсорбере и с потоком жидкого аммиака возвращается в промывную колонну.

На чертеже показано распределение материальных потоков:

I — газы дистилляции первой ступени;

П вЂ” высококонцентрированная аммиачная вода;

П1 — раствор углеаммониевых солей;

IV — жидкий возвратный аммиак;

V — пары возвратного аммиака;

Ul -- паровой .конденсат;

VlI — пары возвратного аммиака, очищенные от примеси двуокиси углерода и направленные в конденсатор.

Пример. В колонну синтеза, работающую при температуре 185 †1 С и давлении 190—

200 атм, .подают в расчете на 1 т мочевины в конечном продукте 2,11 т аммиака (в том числе 1,099 т возвратного аммиака), 1,21 т двуокиси углерода и 0,0139 т инертных (по отношению к процессу синтеза мочевииы) газов (примеси к исходному сырью). Плав из колонны синтеза, содержащий 1,076 т мочевины, 1,5 т аммиака, 0,425 т двуокиси углерода, 0,323 т воды и 0,0139 т .инерты, поступает в узел дистилляции первой ступени. Здесь при температуре 140 С в подогревателе из него отгоняют 1,128 т аммиака, 0,201 т двуокиси углерода, 0,049 т воды и 0,0139 т инертных газов, Раствор, .покидающий узел дистилляции первой ступени, направляют на дистилляцию второй ступени, Газы дистилляции,первой ступени подают в промывную колонну, орошаемую концентрированной аммиачной водой (0,222 т аммиака и 0,058 т воды). Кроме того, в эту колонну подают жидкостный поток из холодильникаабсорбера. В .промывной колонне поддерживают следующий режим: температура верха

65 С, температура низа 100 С. Давление в системе дистилляции первой ступени, очистки .паров возвратного аммиака от двуокиси углерода и конденсации этих паров составляет около 18,5 атм. Раствор углеаммониевых солей, образующийся в промывной колонне, содержит 0,222 г аммиака, 0,201 т двуокиси углерода и 0,121 т воды (весовое соотношение

NHg. СО,: Н О = 1,1: 1,0: 0,6). Этот раствор подают затем,в колонну дистилляции второй ступени. Паро-газовую смесь, покидающу.ю промывную колонну, направляют в холодильник-абсорбер. В ее составе 1,837 т аммиака, 0,00186 т двуокиси углерода, 0,0046 т воды, 0,0139 т инертов. Эту смесь охлаждают в холодильнике-абсорбере до температуры 45 С.

При этой температуре ожижают 0,708 т аммиака и осаждают в виде углеаммониевых солей 0,00186 т двуокиси углерода. На орошение холодильника-абсорбера подают 0,0144 т воды. Жидкостный поток из этого аппарата (0,708 т аммиака, 0,00186 т двуокиси углеро5

65 да, 0,0191 т воды) направляют в промывную колонну.

Газовый поток (1,128 т аммиака, 0,139 т инертов) передают в конденсатор возвратного аммиака, где его ожижают и охлаждают до 35 С. 1,099 т жидкого возвратного аммиака подают затем в колонну синтеза, а отходящие газы совместно с газами дистилляции второй ступени направляют на утилизацию содержащегося в них аммиака в производст во аммонийных солей (например, нитрата аммония). Применительно к условиям проведения процессов синтеза мочевины, дистилляции плава и конденсации возвратного аммиака, принятым в данном примере, удельный выход нитрата аммония составляет 2,92 т на 1 т мочевины (для известных аналогичных полузамкнутых схем этот же показатель в среднем составляет 3,5 — 4,0 т)т мочевины).

В качестве хладагента в конденсаторе возвратного аммиака, как и в холодильнике-абсорбере, используют воду из оборотного цикла с начальной температурой 28 С и конечной

35 С.

Таким образом, описываемый способ обеспечивает эффективность использования промывной колонны, надежность работы конденсаторов и насосов для возвратного аммиака независимо от колебаний условий проведения процессов в колоннах синтеза и дистилляции первой ступени. Даже нарушение нормального режима работы промывной колонны и увеличение содержания двуокиси углерода в газовом потоке на выходе из нее не вызывает серьезных последствий, так как надежной защитой конденсаторов возвратного аммиака от осаждения в них двуокиси углерода служит холодильни,к-абсорбер.

Предмет изобретения

Способ выделения аммиака и двуокиси углерода в производстве мочевины с частичным или полным жидкостным рециклом путем поглощения двуокиси углерода в промывной зоне из смеси с аммиаком аммиачной водой под давлением с последующей конденсацией паров возвратного аммиака, подачей его в зону синтеза и утилизацией углеаммониевых солей, отличающийся тем, что, с целью достижения практически полной очистки аммиака от двуокиси углерода, получения оптимального состава углеаммониевых солей и снижения отходов производства мочевины, поглощение двуокиси углерода аммиачной водой ведут до поддержания соотношения компонентов в растворе углеаммониевых солей NH . СО9. H O =

= 1,1: 1,0: 0,6 и остаточного содержания двуокиси углерода в парах возвратного аммиака до 0,1 — 0,2>/, с последующим поглощением оставшейся двуокиси углерода из паров аммиака в отдельной зоне абсорбции-конденсации с отмывкой образовавшихся углеаммониевых солей из зоны водой, охлаждением паров возвратного аммиака и частичным ожижением его в этой зоне.