Контейнер сталежелезобетонный герметичный для хранения, транспортировки и захоронения радиоактивных отходов и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к ядерной технике в области обращения с радиоактивными отходами (РАО). Контейнер сталежелезобетонный для хранения, транспортировки и захоронения радиоактивных отходов содержит корпус, крышку, углубленную в корпус с зазором между их стенками для заполнения герметизирующим радиационностойким материалом и прижимающие их клиновые замки. Каждый замок имеет цилиндрическую и клиновую опоры, соединенные клином. Выполнена установка и неразъемное крепление отдельных опор клиновых замков на кольцевых стальных основаниях, заанкерованных в железобетонных конструкциях корпуса и крышки. Зазор выполнен расширяющимся книзу с размером в верхней части 20-30 мм и угле между боковыми стенками 5-7°. На стенках зазора выполнен ряд расположенных горизонтально рисок Z-образной формы глубиной 2,5÷3 мм. Установка и крепление опор клиновых замков на отдельных стальных основаниях с последующей их в сборе заанкеровкой и бетонированием придают соединению корпус-крышка высокую прочность с получением заданной точности и соосности опор клиновых замков, в т.ч. противоположно расположенных в конструкции контейнера. Зазор выполнен наклоненным к опорной поверхности крышки под углом 83÷85°, а также выполнен скос на боковой стенке крышки от низа ее кольцевого стального основания под углом 10÷15°. При изготовлении контейнера производят сборку и неразъемное закрепление (вне опалубки) цилиндрических и клиновых опор клиновых замков на концентрично расположенных отдельных стальных кольцевых основаниях с последующей установкой их в сборе в опалубку. При реализации предлагаемого изобретения повышается надежность герметизации и прочность соединения корпуса и крышки контейнера. 2 н. и 5 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к ядерной технике в области обращения с радиоактивными отходами (РАО) в виде твердых, отвержденных в бочках и наливом, фрагментированных и заключенных в матрицу сыпучих отходов, на стадиях сбора и формирования и возможности последующего извлечения радиоактивных отходов, временного и длительного (долговременного) хранения, транспортирования в составе транспортного упаковочного комплекта и захоронения в приповерхностных или глубокого заложения подземных сооружениях могильника.

Известен контейнер для обращения и транспортировки отработавших тепловыделяющих сборок, содержащий металлический корпус, на котором равномерно размещены направляющие для клиньев, металлическую крышку, выполненную под углубление в верхней части корпуса и закрепленную на корпусе клиньями (патент РФ №2154316 по МПК 7 G21F 5/008, опубл. 10.08.2000, Бюл. №22).

Однако при изготовлении такого контейнера требуется весьма трудоемкая станочная обработка мест стыковки тяжелых крупногабаритных металлических крышки с корпусом и пригонки их между собой на клиньях, что требует применения тяжелых металлорежущих станков, специальных технологического сборочного оснащения и контрольно-измерительных приспособлений.

Кроме того, выполнение герметизации стыковочного соединения крышки с корпусом только за счет прижима клиньями не дает надежной гарантии безопасной изоляции и удержания радиоактивного содержимого контейнера при его длительном хранении и захоронении.

Известен также железобетонный контейнер, в котором боковые стенки крышки и боковые стенки углубления корпуса имеют клиновидные выступы, смещенные на шаг друг относительно друга, а между выступами выполнен зазор для заполнения герметизирующим вяжущим материалом раствором расширяющегося глиноземистого цемента (патент РФ №2056653 по МПК6 G21F 5/005 с приоритетом от 20.03.96).

В этом контейнере, несмотря на наличие клиновидных выступов на боковых стенках крышки и корпуса, смещенных на шаг друг относительно друга, в сечении бокового зазора в вертикальной плоскости имеет место постоянство бокового зазора и поэтому из-за отсутствия равномерного сужения зазора по всей его высоте (снизу вверх), позволяющего герметизирующему вяжущему материалу получать последовательное уплотнение по мере введения расширяющегося раствора в зазор, при отверждении в герметизирующем материале образуются микропоры и микротрещины, приводящие к снижению качества герметизации стыка и к миграции радионуклидов в окружающую среду.

Кроме того, отсутствие механических прижимных запирающих устройств крышки с корпусом приводит также к снижению герметичности стыка крышка-корпус и его прочности, как при нормальных условиях эксплуатации, так и при аварийных ситуациях.

Наиболее близким к заявляемому техническому решению является контейнер бетонный для длительного хранения и транспортирования радиоактивных отходов (патент РФ №2195724), содержащий корпус, крышку, выполненную под углубление в верхней части корпуса и закрепленную на корпусе отдельными клиновыми замками, а между боковыми стенками корпуса и крышки имеется зазор, расширяющийся в верх для заполнения гипсоглиноземистым расширяющимся цементом, являющимся герметизирующим материалом.

В этом контейнере каждый клиновой замок состоит из клина и 2-х опор (направляющих), а именно: цилиндрической опоры, заанкерованной в корпусе, и клиновой опоры, соответственно в крышке.

Установка и анкеровка каждой из опор производится в отдельности непосредственно в опалубке с помощью приварной стержневой арматуры, что приводит при сборке и укладке бетона к смещению взаимного расположения опор от заданных размеров, а следовательно, и клиновых замков, и поэтому не позволяет обеспечить равномерного прижатия клиновыми замками крышки к корпусу по периметру опорной поверхности и, вследствие чего, создать надежную герметизацию и прочное соединение. Неравномерное обжатие (распределение усилий) на опорных поверхностях снижает несущую способность контейнера в целом при нормальных условиях эксплуатации и аварийных ситуациях (например, при падениях контейнера).

Кроме того, смещение осей клиновых замков, то есть смещение их опор между собой в корпусе и крышке, приводит к невозможности обеспечения взаимозаменяемости корпусов и крышек в условиях серийного производства контейнеров.

При заполнении зазора между боковыми стенками корпуса и крышки, выполненного с расширением вверх, герметизирующая смесь на основе вяжущих гипсоглиноземистого расширяющегося цемента (принятая и сертифицированная для герметизации железобетонных защитных контейнеров при обращении с РАО на АЭС, а именно "Расширяющаяся радиационностойкая смесь" по ТУ 1619-023-07805066-02) может свободно (что совершенно очевидно вследствие ее свойства расширения) подниматься вверх (выдавливаться) в процессе твердения, при этом не достигается как заданная плотность затвердевшей этой смеси по причине образования внутри смеси микропор и микротрещин в боковом зазоре, так и достаточное сцепление смеси с гладкими поверхностями боковых стенок корпуса и крышки, а отсюда получается низкое качество герметичности бокового зазора в целом, что приводит к выходу радиоактивности из загруженного РАО контейнера.

Недостатком контейнера по прототипу, помимо изложенного, является то, что в углубленном пространстве между верхним краем корпуса и верхом крышки, образованном для возможности вертикального штабелирования контейнеров, после дезактивации его наружных поверхностей скапливается радиоактивная вода из-за отсутствия сливных устройств из этих пространств.

Задачей настоящего изобретения является повышение технологичности и качества изготовления контейнеров для хранения, транспортировки и захоронения радиоактивных отходов, а также расширение их функциональных возможностей.

Технический результат, получаемый при реализации предлагаемого изобретения, заключается в повышении надежности герметизации и прочности соединения корпуса и крышки контейнера.

В предлагаемом техническом решении контейнер для хранения, транспортировки и захоронения радиоактивных отходов содержит корпус, крышку, установленную в углубление в верхней части корпуса с образованием зазора между их боковыми стенками для укладки герметизирующего материала, а также противоположно расположенные по периметру корпуса клиновые замки, цилиндрические опоры которых расположены на корпусе, а клиновые - на крышке и соединены клиньями. Кроме этого, в предлагаемом решении опоры замков установлены на кольцевых плоских стальных основаниях, заанкерованных в железобетонные конструкции корпуса и крышки, а упомянутый зазор между корпусом и крышкой выполнен расширяющимся книзу и имеет размер в верхней части 20...30 мм.

Другие отличия состоят в том, что

- угол расширения зазора выполнен в пределах 5÷7°;

- внутри зазора на стенках корпуса и крышки выполнен ряд расположенных горизонтально рисок Z-образной формы глубиной от 2,5 до 3 мм;

- ось зазора расположена под углом к опорной поверхности крышки, величина которого находится в пределах 83÷85°;

- часть боковой стенки крышки, расположенная ниже ее стального кольцевого основания, выполнена со скосом, угол которого находится в пределах 10÷15°;

- верх крышки выполнен выпуклым, а в верхней части корпуса заподлицо с уклоном крышки выполнены канавки.

Благодаря тому, что цилиндрические опоры и клиновые опоры клиновых замков установлены и неразъемно закреплены на отдельных кольцевых стальных плоских основаниях, которые в сборе непосредственно заанкерованы в соответствующих железобетонных конструкциях корпуса и крышки и взаимодействующих совместно с основаниями, достигается:

- получение заданной точности установки и соосности отдельных цилиндрических и клиновых опор между собой в каждом клиновом замке, а также непосредственно противоположно расположенных между собой клиновых замков в конструкции контейнера в сборе;

- повышение прочности соединения на клиновых замках корпус-крышка при ударных нагрузках в аварийных ситуациях, т.к. противодействие динамическим нагрузкам опор клиновых замков, закрепленных на общих заанкерованных основаниях, выше, чем опор, армированных по отдельности стержневой арматурой;

- предотвращение смещения опор в процессе сборки, анкеровки и укладки бетона;

- получение равномерного обжатия клиновыми замками опорных поверхностей по периметру крышки с корпусом;

- получение возможности взаимозаменяемости корпусов и крышек и точности собираемости их между собой на клиньях клиновых замков.

Выполнение зазора между стенками корпуса и крышки с расширением книзу, т.е. в виде клиновидной формы, придают расширяющейся радиационностойкой смеси по ТУ 1619-023-07805066-02 при ее введении сверху в зазор способность самоуплотняться при расширении в процессе твердения-схватывания, при этом усилиям, возникающим от расширения смеси и действующим на стенку крышки (стремящимся оторвать ее от опорной поверхности), препятствуют усилия задавливания крышки клиновыми замками.

При этом смесь (обладающая комплексом определенных физических и механических свойств, таких как расширение, жидкотекучесть, скорость отверждения, пористость и т.д.), порционно заполняя зазор снизу вверх, имеющий практически постоянное сужение от сечения к сечению при угле 5÷7°, получает необходимое обжатие, которое способствует устранению образования микропор и микротрещин в герметизирующей смеси в отвержденном состоянии, тем самым, повышая герметичность соединения корпус-крышка контейнера.

В производственных условиях смесь вводится в зазор наливом посредством специального порционно-дозирующего устройства, имеющего сопловую щель около 20 мм.

Выполнение на боковых стенках корпуса и крышки в зазоре ряда расположенных горизонтально рисок Z-образной формы глубиной 2,5÷3 мм обеспечивает заполняемому герметизирующему материалу надежное сцепление (адгезию) непосредственно со стенками корпуса и крышки.

Заявляемые параметры (количественные значения), а именно величины угла между стенками корпуса и крышки (5÷7°) и глубина рисок (2,5÷3 мм) обеспечивают при их соотношениях общее (постоянное) расширение книзу по высоте бокового зазора (по его всем горизонтальным сечениям).

Введение в контейнер бокового зазора, ось которого наклонена к опорной поверхности крышки под углом 83÷85°, позволяет получить новые свойства по сравнению с известными техническими решениями. Так, из практики известно, что заполняемая в зазор герметизирующая смесь на основе вяжущих цементных материалов при разборке (съеме) крышки с корпуса требует трудоемкой работы по разрушению смеси (т.к. эта отвержденная смесь является материалом одноразового использования) и последующему восстановлению разрушенных боковых стенок крышки и корпуса при повторном применении контейнера. Поэтому герметизация смесями на основе цементных материалов применяется только в контейнерах на последних стадиях обращения с РАО, а именно длительного хранения и захоронения.

В то же время выполнение бокового зазора наклоненным к опорной поверхности крышки под углом 83÷85° (не ухудшающим герметизацию зазора смесью на основе вяжущих) позволяет проводить герметизацию зазора эластичными материалами с необходимым их обжатием (например, радиационностойкой резиной), которые являются материалами многократного пользования и не требуют длительного и трудоемкого разрушения при разборке (съеме) крышки.

Таким образом, разместив в этом боковом зазоре при сборке крышки с корпусом герметизирующий эластичный материал (например, в виде резиновой радиационностойкой прокладки прямоугольного или трапециевидного сечения) с прижимом крышки клиновыми замками, достигается возможность выполнения многократной сборки-разборки крышки без разрушения резинового радиационностойкого материала прокладки. Крышка свободно может быть снята подъемом вверх и вновь установлена при наклоне бокового зазора в пределах 83÷85°, т.е. наклоне боковых стенок крышки и корпуса, не разрушив герметизирующий эластичный материал с упругим внедрением в него Z-образных рисок глубиной 2,5÷3 мм, выполненных на боковых стенках крышки и корпуса.

За счет указанных отличительных признаков расширены функциональные возможности железобетонных контейнеров, т.к. один и тот же контейнер можно применять на всех стадиях обращения с радиоактивными отходами (как в их некондиционированном, так и в кондиционированном состоянии), включающих сбор, сортировку, перетарку, временное хранение, длительное (долговременное) хранение, транспортирование и захоронение РАО. Причем, герметизацию с помощью эластичного радиационностойкого материала многоразового использования в виде резиновой радиационностойкой прокладки прямоугольного или трапециевидного сечения проводят на стадиях сбора, сортировки, перетарки и временного хранения преимущественно средне- и высокоактивных РАО (при многократном съеме-установке крышки), включая транспортирование на специализированные организации (СПО). Герметизацию бокового зазора в контейнере с помощью вяжущего цементного расширяющегося радиационностойкого материала одноразового использования проводят на стадиях длительного хранения, захоронения и транспортирования РАО на объекты для их хранения (при однократной установке крышки). Таким образом, будет достигнуто значительное увеличение диапазона использования заявленного контейнера.

Вместе с тем выполнение нижней части боковой стенки крышки со скосом от низа кольцевого стального основания под углом 10÷15° позволяет выполнить герметизацию стыка также эластичным материалом (например, в виде резиновой радиационностойкой прокладки круглого сечения) и размещаемым в боковом зазоре ниже кольцевого стального основания крышки с прижимом клиновыми замками и применимо в контейнере на стадиях сбора, сортировки, перетарки и транспортирования главным образом низкоактивных РАО, когда требуется частый и быстрый съем и последующая постановка крышки с соответствующей герметизацией стыка крышка-корпус.

Кроме того, прокладки из резины круглого сечения в виде шнура выпускаются промышленностью в массовом количестве и их стоимость во много раз ниже стоимости специально изготавливаемых резиновых радиационностойких прокладок прямоугольной или трапециевидной формы с высотой не менее высоты зазора, т.е. не менее 200 мм.

Причем важно отметить, что заявляемое исполнение нижней части боковой стенки крышки с незначительным скосом 10÷15° не ухудшает качества герметизации стыка, выполняемого в этом же контейнере смесью на основе вяжущих материалов, а также при герметизации резиновыми прокладками прямоугольной или трапециевидной формы.

Выполнение верха крышки контейнера с выпуклостью от центра к периферии, а также расположение наверху корпуса канавок заподлицо с верхом крышки и уклоном наружу позволяет провести слив из углубления между верхним краем корпуса и верхом крышки дезактивирующих растворов при дезактивации наружных поверхностей контейнера, а также воды, скопившейся от атмосферных осадков при хранении контейнеров на открытых площадках, в сторону узких граней корпуса, т.е. открытых мест контейнеров при их штабелировании (стыковка контейнеров при штабелировании производится по широким граням), что обеспечивает, в конечном итоге, упорядочивание и упрощение сбора этих вод с направлением их в сливные колодцы помещений и сооружений хранения РАО.

В качестве прототипа к заявляемому способу изготовления выбран способ, изложенный в описании к вышеуказанному патенту №2195724 бетонного контейнера.

Изготовление контейнера по прототипу производится в следующей последовательности: вначале изготавливают корпус с установкой и заанкеровкой по отдельности цилиндрических опор непосредственно в его опалубке, затем изготавливают крышку, используя в качестве опорной поверхности опалубки крышки имеющееся углубление в корпусе, причем так же, как и при изготовлении корпуса, выполняют по отдельности установку и анкеровку соответствующих клиновых опор с подгонкой каждой пары опор на клиньях.

Недостатком этого способа является его высокая трудоемкость и низкая технологичность, что связано с установкой и анкеровкой непосредственно в опалубках каждой опоры (цилиндрической и клиновой) клиновых замков по отдельности.

В предлагаемом способе изготовления контейнера цилиндрические и клиновые опоры, соединенные между собой клиньями, закрепляют соответственно на отдельных кольцевых основаниях (см. Фиг.7, этап 1), после чего перевернутые на 180° основания с закрепленными опорами клиновых замков устанавливают последовательно в опалубки крышки и корпуса, сваривают их с арматурой и затем бетонируют.

Кроме того, отличие заявленного способа заключается в том, что вначале изготавливают в опалубке крышку в перевернутом на 180° положении с последовательной сваркой арматуры и бетонированием ее стального основания со смонтированными на нем клиновыми замками (см. Фиг.7, этап 2) и только затем изготавливают корпус, используя изготовленную (готовую) крышку в качестве опорной поверхности опалубки корпуса с соответствующей установкой арматуры, приваркой ее к стальному кольцевому основанию корпуса (см. Фиг.7, этап 3).

Предлагаемая последовательность операций способа сокращает время установки в опалубку арматуры корпуса, ее приварку к стальному кольцевому основанию, благодаря отсутствию потолочного положения приварки арматуры к основанию, а также свободному доступу снаружи к арматуре при ее установке.

Вместе с тем, при бетонировании корпуса в опалубке корпуса, перевернутой на 180°, т.е. "вверх дном", улучшено качество и плотность бетона стенок корпуса в зонах расположения основания с цилиндрическими опорами клиновых замков и углублений под грузозахватные устройства.

Таким образом, в заявленном способе устранены трудоемкие и длительные работы непосредственно в опалубках по установке, анкеровке и пригонке на клиньях каждой пары опор клиновых замков за счет установки с точной фиксацией и закрепления всех клиновых замков на двух концентрично располагаемых кольцевых основаниях, размещаемых на типовой сборочной плите. При этом при серийном производстве раскрепление клиновых замков на основаниях можно производить в сборочном кондукторе. Последнее обстоятельство особенно важно при изготовлении крупногабаритных контейнеров, имеющих значительное число противоположно расположенных пар клиновых замков, достигающее 6÷8.

Итак, предлагаемой группой изобретений решаются задачи повышения технологичности и качества изготовления сталежелезобетонных контейнеров, повышения надежности герметизации и прочности соединения корпуса и крышки, а также расширения функциональных возможностей контейнера.

Сущность группы изобретений поясняется следующими графическими изображениями:

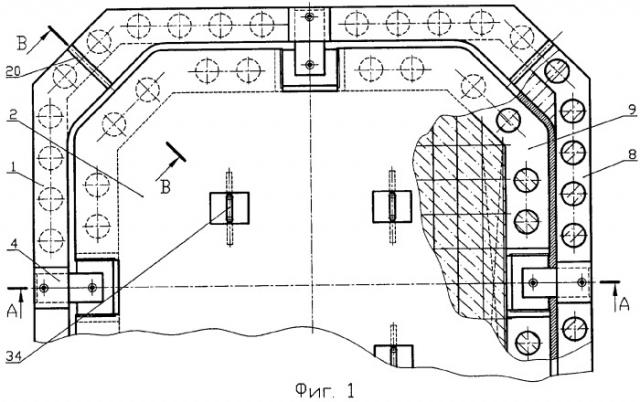

Фиг.1 - общий вид (сверху) контейнера;

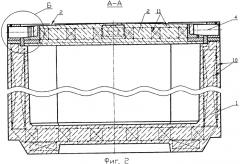

Фиг.2 - вертикальный разрез А-А контейнера;

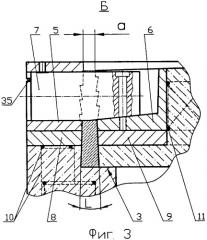

Фиг.3 - выносной узел Б клинового замка в сборе с установкой и закреплением его опор на стальных кольцевых плоских основаниях корпуса и крышки;

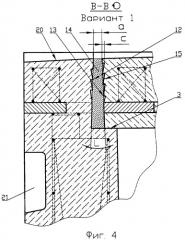

Фиг.4 - разрез В-В (вариант герметизации бокового зазора между стенками корпуса и крышки смесью на основе вяжущих радиационностойкого гипсоглиноземистого расширяющегося цемента);

Фиг.5 - разрез В-В (вариант герметизации бокового зазора между стенками корпуса и крышки эластичным материалом в виде радиационностойкой резиновой прокладки прямоугольного или трапециевидного сечения);

Фиг.6 - разрез В-В (вариант герметизации бокового зазора между стенками корпуса и крышки эластичным материалом в виде радиационностойкой резиновой прокладки круглого сечения);

Фиг.7 - схема изготовления контейнера.

Заявляемый сталежелезобетонный контейнер предназначен для обращения с РАО разных видов (низко-, средне- и высокоактивных) твердого и жидкого агрегатных состояний на различных стадиях всего цикла обращения, начиная со сбора и сортировки и заканчивая захоронением РАО.

Контейнер состоит из герметичного корпуса 1 и установленной в его углублении герметичной крышки 2, прижатых друг к другу на опорных поверхностях 3 клиновыми замками 4 (см. Фиг.1 и 2). Каждый клиновой замок состоит из цилиндрической опоры (направляющей) 5 корпуса и клиновой опоры (направляющей) 6 крышки, которые соединяются между собой клином 7 (см. Фиг.3 и 4). При этом цилиндрические и клиновые опоры 5 и 6 соосно расположенных пар клиновых замков закреплены сваркой на соответствующих стальных кольцевых плоских основаниях 8 и 9 заанкерованных рабочей арматурой в виде сеток и каркасов 10, 11, корпуса и крышки соответственно, и забетонированных тяжелым бетоном в соответствующие железобетонные конструкции корпуса и крышки.

Между боковой стенкой 12 в углублении корпуса и боковой стенкой 13 крышки имеется боковой зазор 14, выполненный с расширением вниз к опорным поверхностям 3 с его величиной вверху "а" не менее 20 мм, соответствующей диаметру сопел (сопловым щелям), размещаемым непосредственно сверху над зазором, порционно-дозирующего устройства при заполнении зазора расширяющейся герметизирующей смесью (на фигурах не показано).

При этом величина угла расширения зазора "L" выполняется 5÷7°, что соответствует оптимальному количеству расширяющейся герметизирующей смеси с обеспечением необходимой ее прочности и герметичности после отверждения в заполняемом боковом зазоре 14.

Для повышения сцепления (адгезии) герметизирующей расширяющейся смеси в отвержденном состоянии с бетонными боковыми стенками в зазоре 14 на них выполнены ряд расположенных горизонтально Z-образной формы рисок 15 глубиной "с", равной 2,5÷3 мм.

Расширяющийся зазор 14 наклонен к опорной поверхности под углом "L1", равным 83÷85°, для обеспечения свободного снятия крышки при герметизации эластичными материалами в виде резиновой радиационностойкой прокладки прямоугольного или трапециевидного сечения 16 без ее разрушения (см. Фиг.5). Причем, нижняя часть 17 боковой стенки 13 крышки, расположенная под основанием 9, имеет скос под углом "L2", равным 10÷15°, для обеспечения свободного снятия крышки при герметизации эластичными материалами в виде резиновой радиационностойкой прокладки круглого сечения 18 без ее разрушения (см. Фиг.6).

Заданные углы "L1" и "L2" обеспечивают необходимое обжатие резиновых прокладок при герметизации бокового зазора.

Верхняя поверхность 19 крышки выполнена с выпуклостью от центра с уклоном к периферии, а в верхней части корпуса по его диагоналям имеются канавки 20 с уклоном наружу, т.е. в сторону узких наружных боковых граней корпуса и заподлицо с уклоном крышки, что обеспечивает слив вод дезактивирующих растворов и атмосферных осадков с поверхности углубленной в корпус (с целью штабелирования контейнеров) крышки 2. Кроме того, выпуклая наружная поверхность крышки придает ей большую прочность при эксплуатации контейнера.

Для удобства транспортирования, подъема и компактного многоярусного штабелирования контейнера на узких боковых наружных гранях корпуса выполнены углубления-ниши 21, в которые входят штатные захватные устройства грузоподъемных средств, а для обслуживания вилочными автопогрузчиками в нижней части корпуса выполнены специальные скосы.

Для испытания на герметичность контейнера и проверки его изолирующих свойств от радиоактивного содержимого вследствие диффузии в конструкционном материале крышка оборудована утопленными вовнутрь штуцерами подачи рабочей испытательной среды, которые после испытаний надежно закрываются и заполняются бетоном заподлицо с поверхностью крышки (на фигурах не показано).

Для заполнения наливом иммобилизационного материала загруженного твердыми и отвержденными РАО контейнера крышка снабжена специальной съемной пробкой дополнительно герметизируемой по окончании налива (на фигурах не показано).

Изготовление контейнера в составе корпуса 1 и крышки 2 осуществляется в последовательности, изображенной на Фиг.7 (контур опалубки показан штрихпунктирными линиями), и поясняется нижеследующим описанием:

Этап 1. На сборочно-поверочной плите 22 устанавливают стальные кольцевые плоские основания 8 и 9 соответственно корпуса и крышки, выставив зазор "a1" между ними равномерно по всему периметру. Затем на основаниях 8 и 9 фиксировано устанавливают с проверкой соосности все противоположно расположенные клиновые замки 4 в сборе с фиксацией их клиньев 7 установочными винтами 23 и 24. После чего опоры 5 и 6 клиновых замков приваривают к соответствующим основаниям.

Этап 2. Собранную прочную конструкцию оснований и клиновых замков с переворотом ее на 180° устанавливают и раскрепляют сваркой с рабочей арматурой сеток и каркасов 11 крышки в нижней части 25 разборной опалубки, далее, собрав полностью опалубку крышки с помощью установки и закрепления боковин 26 и верхней части 27 разборной опалубки с бетоноприемным патрубком 28, производят бетонирование крышки и затем разборку составных частей опалубки, а именно боковин 26 и верхней части 27 опалубки.

Этап 3. На изготовленную конструкцию крышки 2 и периферию 29 нижней части 25 опалубки крышки последовательно выполняют установку и раскрепление составных частей опалубки корпуса, в т.ч. боковин 30 с нанесением разделительной пленки в зоне опорной поверхности 3, внутренней 31 опалубки, рабочей арматуры в виде сеток и каркасов 10 корпуса и наружной 32 опалубки с двумя бетоноприемными патрубками 33, далее производят бетонирование корпуса 1.

После отверждения бетона снимают наружную 32 опалубку корпуса и отсоединяют изготовленный корпус в сборе с крышкой от опалубки, включающей нижнюю часть 25 с ее периферией 29.

Этап 4. С перевернутого корпуса в сборе с крышкой извлекают боковины 30 и внутреннюю опалубку 31 корпуса, предварительно сняв крышку подъемом за такелажные скобы 34.

Изготовленный контейнер с закрепленной крышкой клиновыми замками и закреплением их клиньев установочными винтами 23 и 24 передается к месту загрузки РАО и последующей его герметизации.

После загрузки в контейнер РАО и в зависимости от конкретной стадии обращения с РАО, их категорий активности и агрегатного состояния осуществляют герметизацию бокового зазора 14 в контейнере следующими способами:

- заполнением зазора расширяющейся радиационностойкой смесью на основе вяжущих (на стадиях длительного хранения и захоронения РАО) (см. Фиг.3 и 4);

- размещением в зазоре (по всей его высоте) эластичного материала в виде резиновой радиационностойкой прокладки прямоугольной или трапециевидной формы (на стадиях сбора, сортировки и временного хранения РАО) (см. Фиг.5);

- размещением в зазоре (в нижней его части) эластичного материала в виде резиновой радиационностойкой прокладки круглой формы (на стадиях сбора, кратковременного хранения, сортировки и перетарки низкоактивных РАО) с допускаемым заполнением свободного пространства 33 бокового зазора легкоудаляемой водостойкой полимерной композицией при кратковременном хранении РАО в контейнере на открытом воздухе (см. Фиг.6);

При заполнении бокового зазора вяжущими смесями вначале клинья 7 попарно противоположно расположенных клиновых замков 4 с помощью специального гидравлического устройства (на фигурах не показано) задавливают (запирают) тарированным усилием, определяемым расчетно-опытным путем в зависимости от свойств смеси, размеров зазора, массы крышки и т.д. При этом суммарное усилие запирания всех клиньев "Р" должно быть больше суммарного усилия "Q", действующего от расширения смеси при ее отверждении (в сужающемся кверху зазоре при угле между стенками L, равным 5÷7°, получена способность расширяющейся смеси уплотняться по мере ее введения в зазор), тем самым достигается образование качественного, заданной плотности, герметизирующего материала со сниженным количеством микротрещин и микропор, а также с высокой адгезией его с боковыми стенками корпуса и крышки.

При размещении в боковом зазоре резиновых радиационностойких прокладок для его герметизации при многократной сборке-разборе крышки размеры прокладок выбираются с учетом упругих свойств, старения, деформативности материала, усилия задавливания клиновых замков и неповреждаемости прокладок при внедрении в них боковых рисок 15 глубиной "с", равной 2,5÷3 мм, имеющихся на боковых стенках 12 и 13 корпуса и крышки.

Клинья 7 клиновых замков при герметизации вяжущими расширяющимся материалами фиксируются неразъемным соединением-приваркой стопора в виде прутка 35 к торцу их цилиндрических опор 5, а при герметизации резиновыми прокладками фиксируются установочными винтами 23 и 24 для ускоренной последующей разборки крышки при использовании контейнера на соответствующей стадии обращения с РАО.

Таким образом, заявленный контейнер обладает универсальностью, т.к. только изменяя материал в боковом зазоре, можно использовать один и тот же контейнер на любых стадиях обращения с РАО при снижении трудоемкости при герметизации (разгерметизации) бокового зазора и съеме крышки на соответствующих определенных стадиях обращения с РАО.

1. Контейнер сталежелезобетонный герметичный для хранения, транспортировки и захоронения радиоактивных отходов, содержащий корпус, крышку, установленную в углубление верхней части корпуса с образованием зазора между их боковыми стенками для укладки герметизирующего материала, а также противоположно расположенные по периметру корпуса клиновые замки, цилиндрические опоры которых расположены на корпусе, а клиновые - на крышке и соединены клиньями, отличающийся тем, что опоры замков установлены на кольцевых плоских стальных основаниях, заанкерованных в железобетонные конструкции корпуса и крышки, а упомянутый зазор между корпусом и крышкой выполнен расширяющимся книзу и имеет размер в верхней части 20÷30 мм.

2. Контейнер по п.1, отличающийся тем, что угол расширения зазора выполнен в пределах 5÷7°.

3. Контейнер по п.1, отличающийся тем, что внутри зазора на стенках корпуса и крышки выполнен ряд расположенных горизонтально рисок Z-образной формы глубиной от 2,5 до 3 мм.

4. Контейнер по п.1, отличающийся тем, что ось зазора расположена под углом к опорной поверхности крышки, величина которого находится в пределах 83÷85°.

5. Контейнер по п.1, отличающийся тем, что часть боковой стенки крышки, расположенная ниже ее стального кольцевого основания, выполнена со скосом, угол которого находится в пределах 10÷15°.

6. Контейнер по п.1, отличающийся тем, что верх крышки выполнен выпуклым, а в верхней части корпуса заподлицо с уклоном крышки выполнены канавки.

7. Способ изготовления контейнера по п.1, при котором в опалубках корпуса и крышки устанавливают опоры клиновых замков, анкеруют их и бетонируют, отличающийся тем, что предварительно опоры замков соединяют между собой клиньями, закрепляют на соответствующих кольцевых плоских стальных основаниях и переворачивают замками вниз, после чего собранную конструкцию устанавливают в опалубку крышки, кольцевое основание крышки сваривают с ее арматурой и заливают опалубку бетоном, после застывания бетона демонтируют опалубку крышки, затем на изготовленной крышке монтируют опалубку корпуса с нанесением разделительной пленки на опорную поверхность крышки, кольцевое основание корпуса сваривают с арматурой и заливают опалубку корпуса бетоном, после застывания бетона демонтируют опалубку и переворачивают корпус с крышкой на его основание.