Устройство для формования мелких газобетонных блоков методом автофреттажа

Иллюстрации

Показать всеИзобретение относится к промышленности строительных материалов и может быть использовано заводами, выпускающими газобетонные изделия. Сущность изобретения: предложенное устройство включает в себя форму с крепящейся к ней крышкой. Особенность устройства в том, что крышка снабжена узлом, позволяющим прикреплять к ней гребенки, переносить их в залитую форму и в нужный момент освобождать их от крышки. При этом узел, позволяющий временно прикреплять гребенки к крышке, может быть выполнен в виде поворотных захватов, механически взаимодействующих с гребенками и выполненных в виде системы крюков, входящих в отверстия крайних поперечных пластин гребенки или пластин, входящих в углубления продольных пластин гребенок, не содержащих крайних поперечных пластин. Технический результат: снижение трудоемкости изготовления блоков, снижение потерь материалов, повышение качества продукции. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к промышленности строительных материалов и может быть использовано заводами, выпускающими газобетонные изделия.

Известен способ формования газобетонных изделий под крышкой, который позднее получил название "автофреттаж" [1]. Это весьма перспективный, многообещающий способ [2]. Известным и, казалось, неустранимым недостатком газобетона является нестабильность его вспучивания, из-за которого колебания плотности изделий достигают ±10%, а прочности - и того больше; это приводит к росту коэффициентов вариации и вынуждает искусственно занижать расчетные характеристики газобетона и по прочности, и по теплозащите. Вместе с тем, согласно технологическому регламенту, компоненты газобетона на замес дозируют с точностью 1-2% и чаще всего весь замес выливают в одну форму. При этом достаточно стабилизировать объем формы, закрыв ее крепящейся крышкой и колебания плотности уменьшатся сразу в 5-10 раз. Но есть одна проблема.

Недостаток автофреттажа в следующем: залитая в форму газобетонная смесь быстро начинает вспучиваться и не всегда успевали закрыть форму крышкой и прикрепить ее к форме; в результате часть смеси вытекала, приводя к дополнительным колебаниям плотности, прочности и всех других эксплуатационных характеристик изделий, а это, в свою очередь, приводило к увеличению размаха свойств, к росту коэффициента вариации и вынуждало дополнительно занижать расчетные характеристики газобетона.

Позднее придумали способ быстрого прикрепления крышки к форме (в течение одной секунды) [3]. Раскрытое в этом источнике устройство (см. рис.1) включает в себя форду и крышку с узлом автоматического крепления, взаимодействующим с упором, имеющимся на форме. Это раскрытое устройство характеризуется максимальным количеством признаков, общих с предложенным, и имеет сходное назначение, а потому принято в качестве прототипа.

Прототип применим для любых газобетонных изделий, за исключением мелких стеновых блоков, формуемых со съемными внутренними перегородками - "гребенками"; для них метод автофреттажа, до последнего времени, был неприменим, т.к. не существовало устройств, подобных предложенному. Гребенка выполнена в виде основной пластины, длина которой на 0,5-1 см меньше расстояния между продольными бортами собранной формы, а ширина не больше глубины формы; к основной пластине приварены перпендикулярные ей поперечные одинаковые более мелкие прямоугольные пластинки, называемые "флажками".

Гребенки устанавливают в форму вплотную друг к другу, параллельно коротким бортам; при этом образуются прямоугольные ячейки для отдельных блоков. На практике используют два вида гребенок - "закрытые" и "открытые": первые имеют флажки на концах основной пластины, а вторые - нет (при этом функцию отсутствующих флажков выполняют продольные борта формы). Предложенное устройство может быть выполнено в двух вриантах - для закрытых и для открытых гребенок.

Формование мелких блоков с гребенками получило широкое распространение [4-6], однако этот процесс не лишен недостатков.

Внутренняя перегородка - гребенка - выполнена из металлического листа толщиной 2-4 мм, весит от 25 до 50 кг, перед установкой в форму смазана отработанным маслом; в одну форму необходимо установить 10-20 гребенок. Сложность в том, что их нужно устанавливать только после окончания заливки газобетонной смеси в форму и выравнивания залитой поверхности (иначе отдельные блоки будут различаться по плотности); очень часто смесь начинает вспучиваться уже во время установки гребенок и не оставляет времени на установку крышки. На большинстве заводов, использующих гребенки, их с большой скоростью, по одной вручную переносят в форму с разогретой парящей газобетонной смесью, устанавливают в проектное положение, но вспучивающаяся смесь сдвигает их, искажая форму и размеры блоков, зачастую последняя гребенка не входит в форму.

В идеальном случае, полный комплект гребенок, предназначенных для данной формы, должен устанавливаться в залитую форму одновременно, и сразу после этого форма должна закрываться автоматически крепящейся крышкой. Однако прототип не содержит узлов, обеспечивающих возможность одновременной установки в форму полного комплекта гребенок, и в этом его недостаток.

Задачей данного изобретения является устранение недостатка прототипа.

Сущность изобретения: предложенное устройство, как и прототип, включает в себя форму с крепящейся к ней крышкой; особенность устройства в том, что крышка снабжена узлом, позволяющим прикреплять к ней гребенки, переносить их в залитую форму и в нужный момент освобождать их от крышки.

При этом обеспечивается получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Технический результат: снижение трудоемкости изготовления блоков, снижение потерь материалов, повышение качества продукции.

Признаками, характеризующими устройство являются:

- наличие узлов и деталей,

- взаимное их расположение,

- форма выполнения,

- форма выполнения связи между элементами.

Новый для устройства узел - позволяющий временно прикреплять гребенки к крышке - может иметь самую различную форму выполнения, существенность признака в самостоятельном пункте формулы изобретения не в форме выполнения узла, а в его наличии; в простейшем случае узел может иметь форму электромагнита, притягивающего гребенки к нижней плоскости крышки (подобным образом подъемный кран переносит скрап); однако в данном случае использование электромагнита не является оптимальным, поскольку это усложняет термообработку изделий, уменьшает заполняемость пропарочных камер и пр. В качестве факультативных признаков предложены другие варианты выполнения узла.

Признаками, характеризующими изобретение лишь в

частных случаях (факультативными признаками), являются следующие:

- узел, позволяющий временно прикреплять гребенки к крышке, выполнен в виде поворотных захватов, механически взаимодействующих с гребенками;

- поворотные захваты выполнены в виде системы крюков, входящих в отверстия крайних поперечных пластин закрытых гребенок;

- поворотные захваты выполнены в виде пластин, входящих в углубления продольных пластин открытых гребенок, не содержащих крайних поперечных пластин.

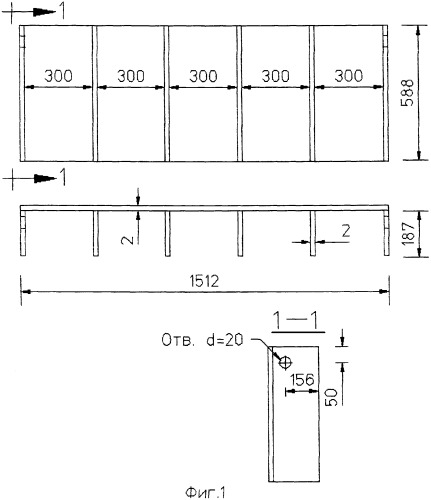

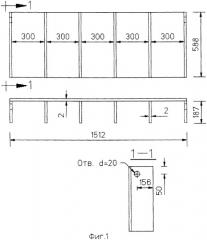

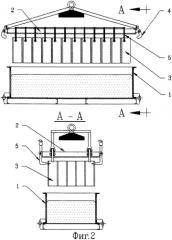

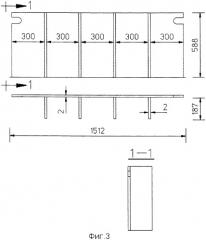

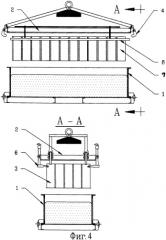

Изобретение поясняется чертежами. На фиг.1 показаны три проекции закрытой гребенки, содержащей крайние поперечные пластинки (флажки) с отверстиями для взаимодействия с захватами, выполненными в виде системы крюков; на фиг.2 приведены две проекции предложенного устройства, предназначенного для работы с закрытыми гребенками; на фиг.3 показаны три проекции открытой гребенки, не содержащей крайних поперечных пластинок (флажков), но имеющей углубления на концах основной пластины для взаимодействия с захватами устройства, выполненными в виде пластин; на фиг.4 приведены две проекции предложенного устройства, предназначенного для работы с открытыми гребенками. Обозначения: 1 - форма с залитой в нее газобетонной смесью, 2 - автоматически крепящаяся крышка, 3 - закрытая гребенка с отверстием в крайней пластинке, 4 - деталь крепления крышки к форме, 5 - захват, выполненный в виде крюка, 6 - захват, выполненный в виде пластины, 7 - открытая гребенка, с углублениями основной пластины.

Работа устройства: очищенные и смазанные гребенки устанавливают на столе в рабочем положении (т.е. располагают их так, как они должны быть взаиморасположенными в залитой форме); на этот комплект гребенок опускают крышку 2, и захватами 5 или 6 прикрепляют гребенки к крышке 2; после этого крышку с гребенками транспортируют к заливаемой форме. После окончания заливки и выравнивания поверхности смеси нижние концы гребенок заводят в форму, освобождают гребенки от захватов и закрывают форму крышкой.

Источники информации

1. Авт. свид. №149701, кл. 80b, 1/09.

2. Чернов А.Н., Аминев Г.Г. Автофреттаж в технологии газобетона. "Строительные материалы", №11, 2003 г., с.22.

3. Чернов А.Н. Автофреттаж. "Популярное бетоноведение", №3 (5), 2005 г., с.36. (Прототип).

4. Патент РФ №2244079, кл. Е04G 11/20, С04В 40/02.

5. Патент РФ №2270755, кл. В28В 13/00, Е04G 17/00.

6. Чернов А.Н. Ячеистые бетоны. Учебное пособие для самостоятельной работы студентов. Изд. Южно-Уральского государственного университета, г.Челябинск, 2002 г. (Одобрено учебно-методической комиссией архитектурно-строительного факультета).

1. Устройство для формования мелких газобетонных блоков методом автофреттажа, включающее форму с крепящейся к ней крышкой, отличающееся тем, что крышка снабжена узлом, позволяющим прикреплять к ней гребенки, переносить их в залитую форму и в нужный момент освобождать их от крышки.

2. Устройство для формования мелких газобетонных блоков методом автофреттажа по п.1, отличающееся тем, что узел, позволяющий временно прикреплять гребенки к крышке, выполнен в виде поворотных захватов, механически взаимодействующих с гребенками.

3. Устройство для формования мелких газобетонных блоков методом автофреттажа по любому из пп.1 и 2, отличающееся тем, что поворотные захваты выполнены в виде системы крюков, входящих в отверстия крайних поперечных пластин гребенки.

4. Устройство для формования мелких газобетонных блоков методом автофреттажа по любому из пп.1 и 2, отличающееся тем, что поворотные захваты выполнены в виде пластин, входящих в углубления продольных пластин гребенок, не содержащих крайних поперечных пластин.