Способ приготовления мелкодисперсной углерод-углеродной композиции

Иллюстрации

Показать всеИзобретение относится к углеродной промышленности и предназначено для изготовления анодных масс. Предварительно дробленый кокс до крупности менее 0,3 мм дозированно подают, смешивая с пеком. Полученную смесь обрабатывают в гидроударно-кавитационном диспергаторе, генерирующем последовательно гидроударные и кавитационные импульсы. Изобретение позволяет снизить энерго- и металлоемкость процесса, повысить однородность углерод-углеродной композиции, улучшить экологию на рабочих местах за счет исключения из технологии стадии мельничного помола кокса. Анодные массы, изготовленные из полученной углерод-углеродной композиции, имеют удельное электрическое сопротивление 62 мкОм·м, общую пористость 24%, кажущуюся плотность 1,52 кг/см3, прочность на сжатие 50,9 МПа. 1 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к углеродной промышленности и предназначено для изготовления мелкодисперсной гомогенной углерод-углеродной композиции.

Известен способ подготовки мелкодисперсной композиции, включающий тонкий помол углеродного наполнителя (кокса) в шаровых мельницах и последующее его смешение с расплавленным углеродным связующим в составе электродных масс (Э.А.Янко. Аноды алюминиевых электролизеров, М.: «Руда и металлы», 2001). Недостатком известного способа является высокая энергоемкость подготовки тонкого помола кокса, запыленность процесса, недостаточная гомогенность смеси и плохая смачиваемость кокса тонкого помола пеком.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ приготовления коксопековой композиции для углеродных изделий (авторское свидетельство СССР №816956, МПК С01В 31/02, 1981), включающий разделение измельченного кокса на фракции, смешивание фракции кокса с пеком, добавление в смесь другой фракции кокса и последующее перемешивание. Недостатки прототипа заключаются в том, что полученная композиция обладает плохим качеством, из-за низкой смачиваемости измельченного кокса пеком и из-за неоднородной структуры.

Техническая задача изобретения заключается в повышении свойств получаемой углерод-углеродной композиции (УУК) по сравнению с прототипом.

Технический результат - снижение удельного электрического сопротивления и газопроницаемости УУК за счет повышения смачиваемости кокса пеком, однородности смешения и степени гомогенности композиции.

Поставленная задача достигается тем, что в способе приготовления мелкодисперсной углерод-углеродной композиции, включающем измельчение кокса и его смешивание с пеком, согласно изобретению на смешивание подают предварительно дробленый кокс, и полученную смесь обрабатывают в гидроударно-кавитационном диспергаторе, последовательно генерирующем гидроударные и кавитационные импульсы.

Способ дополняет частный отличительный признак, направленный также на достижение поставленной задачи.

Измельчение кокса осуществляют до крупности менее 0,3 мм.

Повышение степени гомогенности УУК достигается за счет разрушения конгломератов частиц углеродного наполнителя в результате дополнительного воздействия резонансных кавитационных импульсов.

Гидроударно-кавитационный диспергатор обеспечивает реализацию способа измельчения твердого углеродного наполнителя - кокса за счет создания гидроударных нагрузок, измельчающих частицы кокса по дефектам структуры, и на следующем этапе - резонансных кавитационных импульсов, генерирующих знакопеременные нагрузки с частотой собственных колебаний частиц. Под воздействием серии резонансных нагрузок в режиме «сжатие разряжение» частицы кокса разрушаются. Образование новой поверхности при разрушении частиц кокса непосредственно в жидкой углеродной среде - каменноугольном пеке улучшает условия смачивания частиц кокса и улучшает свойства УУК. Кавитационные импульсы препятствуют образованию конгломератов частиц кокса в каменноугольном пеке и обеспечивают гомогенность композиции. Способ позволяет объединить процессы измельчения тонкого помола кокса и его смешивания с пеком.

Сила сжатия частицы кокса в композиции при резонансном гидроударе определяется зависимостью Н.Е.Жуковского:

ΔP=ρ·(ν1-ν0)·a,

где ΔР - изменение давления, Н/м2;

ρ - плотность суспензии, кг/м3;

ν0 и ν1 - скорости потока соответственно до перекрывания канала резонатора и после перекрывания, м/с;

а - скорость распространения ударной волны вдоль канала резонатора, равная скорости распространения звука в композиции, м/с.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

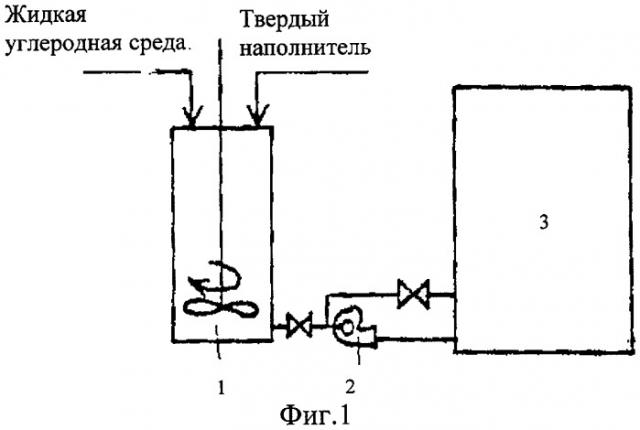

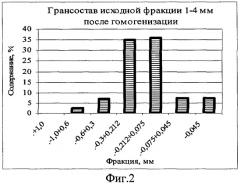

Сущность изобретения поясняется графическим материалом, где на фиг.1 изображена аппаратурная схема способа приготовления, на фиг.2 - грансостав исходной фракции 1-4 мм после измельчения и гомогенизации.

На фиг.1 изображены камера предварительного смешивания 1, соединенная с гидроударно-кавитационным диспергатором 2. На выходе гидроударно-кавитационного диспергатора установлен накопительный резервуар 3.

Предлагаемый способ реализуется следующим образом.

Дозированные составляющие УУК жидкий углеродный компонент - пек и предварительно дробленый до определенной крупности кокс усредняются в камере предварительного смешивания 1. Полученная грубодисперсная смесь через трубопровод подается в гидроударно-кавитационный диспергатор 2, который генерирует импульсы с частотой резонансного разрыва частиц. Дробленый кокс измельчается под действием гидроударно-кавитационных импульсов до размера менее 0.3 мм и одновременно гомогенизируется в жидкой углеродной среде (пеке). Готовая УУК перекачивается в накопительный резервуар 3, из которого может быть использована для смешивания с другими компонентами электродных масс. Предлагаемый способ обеспечивает равномерное распределение частиц кокса в пеке (жидком углеродном компоненте) и улучшает свойства УУК за счет эффективного смачивания поверхности разрушения частиц кокса.

Выполненные эксперименты подтверждают этот вывод. В качестве компонентов УУК были выбраны нефтяной прокаленный кокс с исходной крупностью 1-4 мм и каменноугольный пек. Цель эксперимента заключалась в получении гомогенной пеко-коксовой композиции с содержанием твердой фазы 50% и крупностью менее 0,3 мм. На фиг.2 видно, что содержание фракции нефтяного кокса менее 0.3 мм составляет более 90%. Полученная мелкодисперсная композиция нефтяного кокса и каменноугольного пека была использована для приготовления анодной массы. В таблице представлены сравнительные результаты испытаний обожженных анодных масс, подготовленных по способу-прототипу и с использованием гомогенизированной мелкодисперсной композиции. Значительное снижение удельного электрического сопротивления и газопроницаемости говорит о повышении смачиваемости кокса пеком и однородности смешивания.

| Таблица | |||

| Показатель | Единицы измерения | Режим подготовки композиции | |

| Обычное смешение | Гомогенизация | ||

| Кажущаяся плотность | кг/см3 | 1,50 | 1,52 |

| Прочность на сжатие | МПа | 47,8 | 50,9 |

| Общая пористость | % | 24,8 | 24 |

| Удельное электрическое сопротивление | мкОм·м | 71 | 62 |

| Газопроницаемость | nPm | 5,8 | 2,3 |

1. Способ приготовления мелкодисперсной углерод-углеродной композиции, включающий измельчение кокса и его смешивание с пеком, отличающийся тем, что на смешивание подают предварительно дробленый кокс, и полученную смесь обрабатывают в гидроударно-кавитационном диспергаторе, последовательно генерирующем гидроударные и кавитационные импульсы.

2. Способ по п.1, отличающийся тем, что измельчение кокса осуществляют до крупности менее 0,3 мм.