Способ получения активированного угля из отходов сельского хозяйства

Иллюстрации

Показать всеИзобретение относится к области получения сорбентов. Предложен способ получения активированного угля из отходов ячменя. Отходы подвергают предварительной сушке при температуре 90-120°С в течение 2 часов с последующим подъемом температуры со скоростью 5-10°С в мин и карбонизации при 290-320°С в течение 7-15 минут. Способ позволяет получить сорбент с высокой емкостью и пористостью. 1 табл., 2 ил.

Реферат

Изобретение относится к новому подходу получения активных углей (АУ) из отходов сельского хозяйства (шелуха ячменя и некондиционное зерно ячменя) при одностадийной карбонизации и относительно невысоких температурах (290-320°С) минуя процесс активации. Полученные таким образом АУ применяют в качестве сорбентов для очистки питьевой воды от красителей (фотокатализаторов-фотосенсибилизаторов) и гидросферы от нефтепродуктов. Новый способ позволяет повысить адсорбционную емкость и удельную поверхность за счет значительного увеличения объемов мезопор и макропор.

Известный способ получения АУ представляет собой метод пропускания исходных растительных материалов вдоль вертикального реактора сверху вниз против потока тепла, который идет снизу вверх (российские патенты: №20318449, №2041436).

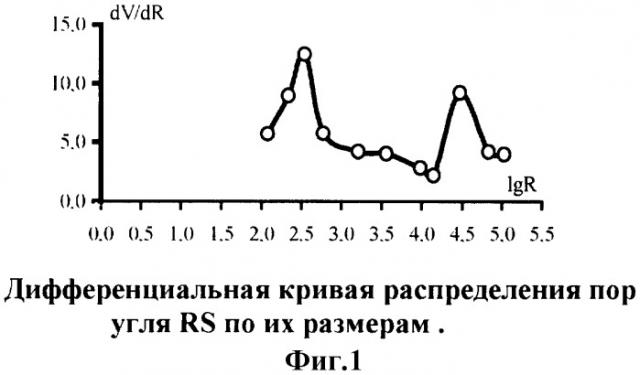

Прототипом, наиболее близким к изобретению по технологической сущности, является способ получения активного угля из лузги риса (RS), состоящий в получении АУ при температуре 450-650°С в течение 15 мин (российский патент №RU 2036843, 6 С02F 1/28).

Недостатком способа, выбранного в качестве прототипа, является следующее. Активный уголь, полученный из лузги риса (RS) по режимам, указанным в прототипе, имеет большое количество мезопор и макропор (фиг.1) с радиусами Rмез=316 Å и Rмак=31622 Å. При температурах 450-600°С до 66% каркаса исходного материала разрушается в ходе процесса карбонизации. В результате такой обработки выход АУ составляет не более 23-30% активного угля с прочностью по истиранию не более 60%. Таким образом, полученные указанным способом углеродные сорбенты обладают узким спектром действия.

Цель изобретения: разработка способа получения АУ из отходов сельского хозяйства с низкой удельной плотностью (ρ=0,13-0,32 г/см3), высокой величиной мезопор (не менее 60%), при меньшей температуре карбонизации и меньшего времени пребывания материалов в реакторе, следовательно, при меньших затратах энергии и сырья с прочностью не менее 3,5-4,5 кг/см2.

Сущность изобретения: поставленная цель достигается описываемым ниже способом обработки исходных материалов: шелухи ячменя и некондиционного зерна ячменя (примеры 1-10).

Способ заключается в следующем:

а) Проводится предварительная сушка сырья в горячем воздухе в течение 2 часов при Т=90-120°С.

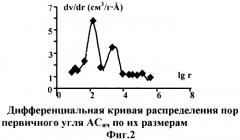

б) Карбонизация подготовленного сырья проводится при Т=290-320°С в течение 7-15 минут со скоростью подъема температуры 5°С/мин. Использование указанных признаков в предложенном способе получения углей позволяет достичь высокого качества первичного угля - углеродных сорбентов, расширить возможность их применения не только для удаления нефтепродуктов от воды, но и для очистки воды от ионов тяжелых металлов, красителей и других органических веществ. При этом для получения углеродного сорбента используют отходы сельского хозяйства: шелуху ячменя и некондиционное зерно ячменя с предварительной сушкой сырья перед его карбонизацией. При этом значения радиусов мезопор и макропор составляют Rмез.=23-157 Å и Rсупермез=1738 Å (фиг.2).

Отличительными признаками предложенного способа от известного является то, что предварительная сушка шелухи ячменя и некондиционного зерно ячменя приводится в горячем воздухе в течение 2 часов при Т=90-120°С, а карбонизация подготовленного сырья проводится при Т=290-320°С в течение 7-15 минут со скоростью подъема температуры 5°С/мин.

Пример 1: 20 дм3 шелухи ячменя периодический загружаются в цилиндрический реактор с размером 200/60 (мм) с последующей сушкой под горячим потоком воздуха при Т=90°С в течение 2 часов, затем реактор помещается в электрическую печь и проводится процесс карбонизации при Т=290°С в течение 10 мин. Время проведения карбонизации считается с момента достижения температуры Т=290°С. Скорость подъема температуры 5°С в минуту начиная со 120 до 290°С. Полученный уголь имеет удельную поверхность 298 м2/г, плотность d=0,320 г/см3 и адсорбционную емкость по метиленовому голубому 400,0 мл/г (начальная концентрация С°н=0,002 г/л) за время 7 мин (в статических условиях) и 3 мин 15 сек (в динамических условиях), механическая прочность равна 3,75 кг/см2.

Пример 2: 20 дм3 шелухи ячменя загружается в реактор (например 1) с последующей сушкой под горячим потоком воздуха при Т=120°С в течение 2 часов. Далее (примере 1) и проводили карбонизацию при Т=300°С в течение 10 мин. Скорость подъема температуры 5°С/мин. Полученный уголь имеет удельную поверхность 310 м2/г, плотность 0,26 г/см3 и адсорбционную емкость по метиленовому голубому 430,0 мл/г (С°н=0,002 г/л) за 9 мин (в статических условиях) и 4 мин (в динамических условиях), механическая прочность 3,68 кг/см2

Пример 3: подход к процессу, как в примерах 1,2, но отличается температурой карбонизации Т=320°С, время карбонизации 7 мин. Скорость подъема температуры 5°С/мин. Полученный уголь имеет удельную поверхность 320 м2/г, удельную плотность 0,25 г/см3 и адсорбционную емкость по метиленовому голубому 460,0 мл/г (С°н=0,002 г/л) за 6 мин (в статических условиях) и 3,5 мин (в динамических условиях), механическая прочность 3,46 кг/см2.

Пример 4: подход к процессу, как в примере 3, но отличие в скорости подъема температуры (10°С/мин). Полученный уголь имеет поверхность 379 м2/г, удельную плотность 0,16 г/см3 и адсорбционную емкость по метиленовому голубому 485,0 мл/г (С°н=0,002 г/л) за 10 мин (в статических условиях) и 7 мин (в динамических условиях), механическая прочность 3,75 кг/см2.

Пример 5 подход к процессу как в примере 2, но отличие в скорости подъема температуры (10°С/мин). Полученный уголь имеет поверхность 400 м2/г, удельную плотность 0,21 г/см3 и адсорбционную емкость по метиленовому голубому 500,0 мл/г (С°н=0,002 г/л) за 8 мин (в статических условиях) и 3 мин (в динамических условиях), механическая прочность 4,5 кг/см2.

Пример 6, 7: подход к процессу как в примере 1, но отличается температурой сушки исходных материалов под горячим потоком воздуха Т=110°С, однако примеры 6 и 7 отличаются скоростью подъема температур: 10°C/мин и 5°C/мин.

Полученные угли (АС6, 7) имеют удельную поверхность 373 и 390 м2/г, удельную плотность 0,15 и 0,14 г/см3 и адсорбционную емкость по метиленовому голубому 480,0 и 460,0 мл/г (С°н=0,002 г/л),а механическая прочность составляет ≈4,0-4,3 кг/см2 соответственно.

Пример 8, 9, 10: подход к процессу, как в примере 2, но отличается температурой сушки исходных материалов Т=100°С, время карбонизации (t=15 мин) однако примеры 8,9 и 10 отличаются скоростью подъема температур: 15-20-25°С/мин соответственно.

Полученные угли (AC8, 9, 10) имеют удельную поверхность 370, 345 и 305 м2/г, удельную плотность 0,23; 0,24 и 0,30 г/см3 и адсорбционную емкость по метиленовому голубому 420,0; 400,0 и 380,0 мл/г (С°н=0,002 г/л),а механическая прочность составляет 3,98; 3,9 и 3,8 кг/см2 соответственно. Характеристики полученных нами углей приведены в таблице:

| Образцы АУ | Т°С карб. | τ мин карб. | Vподъема °С/мин | Sуд м2/г | αад. емк мл/г* | αад.емк г/г** | ρ г/см3 | Рмех. проч |

| АС1 | 290 | 10 | 5 | 298 | 400 | 6.3 | 0,32 | 3,70 |

| АС2 | 300 | 10 | 5 | 310 | 430 | 6,5 | 0,26 | 3,68 |

| АС3 | 320 | 10 | 5 | 320 | 460 | 6,2 | 0,25 | 3,46 |

| AC4 | 300 | 10 | 10 | 379 | 485 | 5,3 | 0,16 | 3,75 |

| AC5 | 300 | 7 | 10 | 400 | 500 | 4,5 | 0,13 | 4,50 |

| АС6 | 290 | 10 | 10 | 373 | 480 | 5,2 | 0,15 | 4,00 |

| АС7 | 290 | 10 | 5 | 390 | 460 | 4,8 | 0,14 | 4,30 |

| AC8 | 290 | 10 | 15 | 370 | 420 | 5,4 | 0,23 | 3,98 |

| AC9 | 300 | 15 | 20 | 345 | 400 | 5,5 | 0,24 | 3,90 |

| AC10 | 300 | 15 | 25 | 305 | 380 | 5,6 | 0,30 | 3,80 |

| Прототип | 500 | 33,4 | 123 | 3,7 | 0,39 | 1,98 | ||

| * - Адсорбционная емкость по метиленовому голубому.** - Адсорбционная емкость по нефти. |

Способ получения активированного угля из отходов сельского хозяйства, включающий их карбонизацию, отличающийся тем, что в качестве отходов используют шелуху и некондиционное зерно ячменя, которые предварительно сушат до 90-120°С до постоянного веса, затем повышают температуру со скоростью 5-10°С в мин до температуры карбонизации и проводят карбонизацию при 290-320°С в течение 7-15 мин.