Способ изготовления вкладного бронированного заряда смесевого ракетного твердого топлива

Иллюстрации

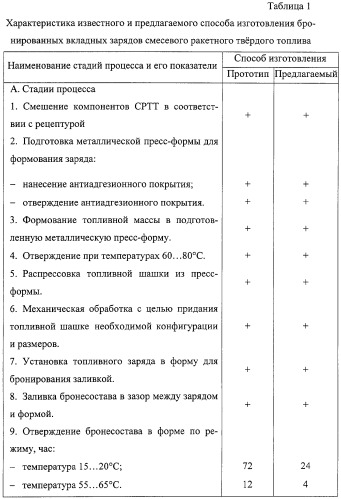

Показать всеИзобретение относится к смесевым ракетным твердым топливам. Предложен способ изготовления вкладного бронированного заряда смесевого ракетного твердого топлива, включающий смешение компонентов смесевого ракетного твердого топлива с получением жидковязкой топливной массы, формование заряда путем заполнения полученной топливной массой металлической пресс-формы, отверждение заряда, распрессовку заряда из пресс-формы, механическую обработку заряда и бронирование заряда путем установки его в форму для бронирования и заливки жидкого бронесостава в зазор между зарядом и формой, отверждение бронесостава, охлаждение и распрессовку. Заряд формуют в виде одно- или многоканальной шашки. Шашку бронируют по поверхности, кроме поверхности каналов. Заливку ведут, начиная с нижнего торца шашки. Используют бронесостав, содержащий эпоксиднодиановую смолу в качестве связующего, эпоксидную алифатическую смолу в качестве модификатора, полиэфир в качестве пластификатора, аддукт в качестве отвердителя, каолин в качестве наполнителя, резорцин в качестве ускорителя отверждения и полиметилсилоксановую жидкость в качестве деаэрирующей и пеногасящей добавки. Изобретение обеспечивает высокую адгезионную прочность бронепокрытия к топливу, термозащитную способность и монолитность бронепокрытия. 2 табл.

Реферат

Изобретение относится к области разработки технологий переработки смесевых ракетных твердых топлив во вкладные бронированные заряды.

Среди большого количества ракетных зарядов из СРТТ важное место занимают так называемые вкладные заряды, при изготовлении которых жидковязкая топливная масса формуется в пресс-форму, отверждается, отвержденная шашка распрессовывается, затем, при необходимости, путем механической обработки топливной шашке придается нужная геометрическая форма, то есть формуется заряд. Такой заряд вкладывается в ракетный двигатель для целевого использования или же, если предусмотрено конструкцией, поступает на бронирование. Для получения заданного закона газообразования при горении с целью обеспечения требуемой траектории полета ракеты топливная шашка бронируется, то есть часть ее поверхности покрывается негорючим материалом, например термостойким наполненным полимером, чтобы по этой поверхности заряд не горел.

Среди вкладных зарядов СРТТ важное место занимают заряды, предназначенные для выброса баллистических ракет из укрытий (подземная шахта, погреб подводной лодки и т.д.), к топливам и конструкции которых предъявляется ряд специальных требований, основное из которых - создание в течение короткого времени (нескольких секунд) тяги, способной поднять ракету из укрытия на безопасную для места запуска высоту. Чтобы обеспечить требуемый закон газообразования, такие заряды, как правило, имеют специальную конструкцию и обязательно бронируются по тем или иным поверхностям. Одним из вариантов смесевого ракетного твердого топлива для таких зарядов, наиболее полно выполняющего названные требования, является топливо, связующее которого изготавливается на основе бутадиеннитрильного каучука, пластифицированного трансформаторным маслом.

В таком топливе содержится окислитель, порошкообразные минеральные и металлические наполнители; отвердители, например, класса тиурамов и оксидов металлов; добавки, регулирующие (чаще повышающие) скорость горения, и другие компоненты (например, технологические добавки).

Отверждение топлива проводится, как правило, при температуре 60...80°С в течение 6...12 суток.

Изготовление зарядов из таких топлив проводится по способу, описанному в книге Жукова Б.П. «Энергетические конденсированные системы». Краткий энциклопедический словарь (стр.241-242, 263, 69-70) Москва, «Янус-К», 1999, взятому нами в качестве прототипа.

Одной из актуальных проблем совершенствования способа изготовления вкладных бронированных зарядов при применении указанного топлива является обеспечение высокой адгезионной прочности топлива с бронепокрытием, надежной термозащитной способности, монолитности бронепокрытия по поверхности и толщине.

Технической задачей изобретения является разработка усовершенствованного технологического процесса изготовления вкладных бронированных зарядов, позволяющих повысить, наряду с обеспечением высокой адгезионной прочности бронепокрытия к топливу, термозащитную способность, монолитность бронепокрытия по поверхности и толщине без пор, раковин воздушных включений, микропористости.

Указанная техническая задача решена использованием способа изготовления вкладного бронированного заряда смесевого ракетного твердого топлива, включающего смешение компонентов смесевого ракетного твердого топлива с получением жидковязкой топливной массы, формование заряда путем заполнения полученной топливной массой металлической пресс-формы, отверждение, распрессовку заряда из пресс-формы, механическую обработку заряда и бронирование заряда путем установки его в форму для бронирования и заливки жидкого бронесостава в зазор между зарядом и формой, отличающегося тем, что в качестве компонентов смесевого ракетного твердого топлива используют связующее на основе бутадиеннитрильного каучука, трансформаторное масло, эпоксидную смолу, технологические добавки с отвердителями класса тиурамов и оксидов металлов и порошкообразные минеральные и металлические наполнители, заряд формуют в виде одно- или многоканальной шашки, отверждение заряда проводят при температуре 60...80°С в течение 6...12 суток, шашку бронируют по поверхности, кроме поверхностей каналов, для чего до начала бронирования отверстия каналов на верхнем и нижнем торцах шашки на период бронирования герметично закрывают, а заливку ведут дозированной отвакуумированной навеской жидкого бронесостава, начиная с нижнего торца шашки, при этом используют бронесостав, содержащий эпоксиднодиановую смолу ЭД-20 в качестве связующего, эпоксидную алифатическую смолу ДЭГ-1 в качестве модификатора, полиэфир ПДЭМ-5 в качестве пластификатора, аддукт ПЭА-3 в качестве наполнителя, каолин в качестве наполнителя, резорцин в качестве ускорителя отверждения и полиметил-силоксановую жидкость ПМС-400 в качестве деаэрирующей и пеногасящей добавки при следующем содержании компонентов (мас.%):

- эпоксиднодиановая смола ЭД-20 - 20...28;

- эпоксидная алифатическая смола ДЭГ-1 - 18...24;

- полиэфир ПДЭМ-5 - 12...18;

- аддукт ПЭА-3 - 15...19;

- каолин - 15...23;

- резорцин - 1...7;

- полиметилсилоксановая жидкость ПМС-400 (сверх 100%) - 0,1...0,5,

после заливки проводят отверждение бронесостава на шашке при температуре 55...65°С в течение 3...4 часов, охлаждение до 15...35°С и распрессовку заряда из формы.

Компоненты бронесостава выпускаются промышленностью по технической документации:

1) эпоксидная смола ЭД-20 ГОСТ10587-84;

2) эпоксидная алифатическая смола ДЭГ-1 ТУ 2225-027-00203306-97 или ТУ 2225-527-00203521-98;

3) полиэфир ПДЭМ-5 ОСТ В 6-06-5042-91;

4) аддукт ПЭА-3 ОСТ 6-06-190-99;

5) резорцин технический, сорт высший ГОСТ 9970-74;

6) каолин, обогащенный для резинотехнической и других отраслей промышленности ГОСТ 19608-84, ГОСТ 21285-75, ГОСТ 21288-75;

7) жидкость полиметилсилоксановая, марка ПМС-400 ГОСТ 13032-77.

Использование в бронесоставе:

- эпоксиднодиановой смолы ЭД-20 позволяет обеспечить высокую (на уровне прочности топлива) адгезионную прочность к топливу и требуемые механические характеристики;

- эпоксидная алифатическая смола ДЭГ-1 дополнительно повышает адгезионную прочность и снижает вязкость бронесостава, улучшает его технологичность, что для заливочного бронесостава является важным свойством;

- полиэфир ПДЭМ-5-пластификатор, обеспечивающий требуемую технологическую вязкость бронесостава и необходимые литьевые свойства;

- аддукт ПЭА-3 является активным аминным отвердителем, который химически взаимодействует с эпоксидными смолами при умеренных температурах (40...70°С) в течение короткого времени, образуя полимерный материал - бронепокрытие;

- каолин обеспечивает высокую термозащитную способность бронепокрытия на заряде;

- резорцин ускоряет процесс отверждения в 2,5-3 раза, что позволяет вести отверждение бронепокрытия при требуемой температуре (55...65°С) в течение 3-4 часов;

- полиметилсилоксановая жидкость ПМС-400 обеспечивает монолитность бронепокрытия по толщине, устраняет поры на его поверхности, то есть является добавкой, обеспечивающей деаэрацию, пеногашение, удаление захваченных при заливке воздушных включений из бронесостава.

В результате образуется бронепокрытие с адгезионной прочностью к топливу, превышающей прочность топлива при разрыве, а это обеспечивает надежность заряда при применении по назначению.

В производстве сокращается длительность технологического процесса, улучшаются экономические показатели при использовании в бронесоставе ускорителя отверждения резорцина за счет сокращения времени отверждения в 2,5-3 раза, ликвидации операций доработки дефектов специальной заделочной пастой за счет использования жидкости ПМС-400, улучшаются условия труда и техника безопасности при бронировании в целом.

Использование предлагаемого способа изготовления вкладного заряда СРТТ из топлива на основе связующего из бутадиеннитрильного каучука СКН-10 КТР и других компонентов, забронированного заливочным составом, состоящим из эпоксидных смол ЭД-20, ДЭГ-1, аминного отвердителя ПЭА-3, пластификатора-полиэфира ПДЭМ-5, повышающего термозащитную способность наполнителя-каолина, ускорителя отверждения - резорцина и полиметилсилоксановой жидкости ПМС-400 для деаэрации, удаления захваченных при заливке воздушных включений и пеногашения с заливкой бронесостава в зазор между топливной шашкой и формой с отверждением бронесостава на топливной шашке при Т=55...65°С в течение 3...4 часов приводит к получению бронированных ракетных зарядов с плотным бездефектным бронепокрытием, имеющим надежное скрепление с СРТТ, что обеспечивает высокую работоспособность ракетных систем, где эти заряды применяются.

Выполнение способа иллюстрируется следующим примером.

Пример. СРТТ готовится по технологии свободного литья на существующем оборудовании, исходя из содержания следующих составляющих (мас.%):

- каучук бутадиеннитрильный СКВ-10КТР - 5...12;

- пластификаторы - 9...25;

- наполнитель - 50...70;

- отвердители - 0,4...1,2;

- добавки технологические и специальные - 0,1...2,6.

На первой стадии бутадиеннитрильный каучук СКН-10КТР смешивают с пластификаторами, затем в полученную смесь дозируют минеральные и металлические (порошки металла) наполнители и другие добавки. После каждой загрузки смесь перемешивают, а окончательное смешение ведут под вакуумом. Готовую топливную массу заливают в металлическую пресс-форму, внутренняя поверхность которой покрыта антиадгезионным покрытием.

Пресс-форму с топливом термостатируют при температуре 60...80°С в течение 6...12 суток, после чего изготовленную шашку распрессовывают из пресс-формы.

Распрессованная шашка для придания ей нужной конфигурации и геометрических размеров подвергается механической обработке, затем устанавливается в форму для бронирования заливкой жидким бронесоставом.

При этом в одно- или многоканальной топливной шашке, у которой, кроме поверхностей каналов, другие поверхности бронируются, до начала бронирования отверстия каналов на верхнем и нижнем торце шашки на период бронирования герметично закрываются, а заливку дозированной отвакуумированной навески жидкого бронесостава в зазор между топливной шашкой и формой ведут, начиная с нижнего торца, с использованием бронесостава, состоящего из:

1) эпоксиднодиановая смола ЭД-20 - 24%;

2) эпоксидная алифатическая смола ДЭГ-1 - 21%;

3) аддукт ПЭА-3 - 17%;

4) полиэфир ПДЭМ-5 - 15%;

5) резорцин - 4%;

6) каолин - 19%;

7) полиметилсилоксановая жидкость ПМС-400 - 0,2 (сверх 100%).

Отверждение бронесостава на топливной шашке вели при температуре 60°С в течение 4 часов, с последующим охлаждением до 20...25°С и распрессовкой готового бронированного заряда из заливочной формы.

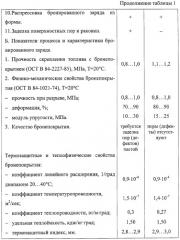

Полученный по вышеописанному способу твердотопливный бронированный заряд имеет следующие механические и адгезионные характеристики (табл.2).

| Таблица 2Механические характеристики топлива и бронепокрытия и прочность скрепления между ними. | |

| Характеристика | Значение |

| 1. Механические свойства топлива (по ОСТ В 84-2227- | |

| 85), Т=20°С | |

| - прочность при разрыве, МПа | 1,4 |

| - деформация, % | 9 |

| - модуль упругости, МПа | 16,0 |

| 2. Механические свойства бронепокрытия (по ОСТ В 84- | |

| 1021-74), Т=20°С | |

| - прочность при разрыве, МПа | 9,2 |

| - деформация, % | 85 |

| - модуль упругости, МПа | 23 |

| 3. Прочность скрепления топлива с бронепокрытием (по | |

| ОСТ В 84-2227-85), МПа | |

| Т=20°С | 1,49 |

| Т=50°С | 0,98 |

| Т=-20°С | 3,09 |

| Качество бронепокрытия на заряде | монолитное, |

| соответствует | |

| документации |

Из данных табл.2 следует, что при температуре 20°С:

- прочность топлива при разрыве составляет - 1,4 МПа, а бронепокрытия 9,2 МПа;

- деформация топлива - 9%, а бронепокрытия 85%;

- модуль упругости топлива при 2%-ном удлинении - 16 МПа, а бронепокрытия - 23 МПа;

- прочность скрепления топлива с бронепокрытием - 1,49 МПа (разрушение образцов по топливу).

Литература

Ю.М.Милехин, А.Ю.Берсон, В.К.Кавицкая, Э.И.Еренбург. Надежность ракетных двигателей на твердом топливе, стр.14-15, Москва, ООО «Эврика», 2005 г. - 878.

Способ изготовления вкладного бронированного заряда смесевого ракетного твердого топлива, включающий смешение компонентов смесевого ракетного твердого топлива с получением жидковязкой топливной массы, формование заряда путем заполнения полученной топливной массой металлической пресс-формы, отверждение, распрессовку заряда из пресс-формы, механическую обработку заряда и бронирование заряда путем установки его в форму для бронирования и заливки жидкого бронесостава в зазор между зарядом и формой, отличающийся тем, что в качестве компонентов смесевого ракетного твердого топлива используют связующее на основе бутадиеннитрильного каучука, трансформаторное масло, эпоксидную смолу, технологические добавки с отвердителями класса тиурамов и оксидов металлов и порошкообразные минеральные и металлические наполнители, заряд формуют в виде одно- или многоканальной шашки, отверждение заряда проводят при температуре 60...80°С в течение 6...12 сут, шашку бронируют по поверхности, кроме поверхности каналов, для чего до начала бронирования отверстия каналов на верхнем и нижнем торцах шашки на период бронирования герметично закрывают, а заливку ведут дозированной отвакуумированной навеской жидкого бронесостава, начиная с нижнего торца шашки, при этом используют бронесостав, содержащий эпоксиднодиановую смолу ЭД-20 в качестве связующего, эпоксидную алифатическую смолу ДЭГ-1 в качестве модификатора, полиэфир ПДЭМ-5 в качестве пластификатора, аддукт ПЭА-3 в качестве отвердителя, каолин в качестве наполнителя, резорцин в качестве ускорителя отверждения и полиметилсилоксановую жидкость ПМС-400 в качестве деаэрирующей и пеногасящей добавки при следующем содержании компонентов, мас.%:

| эпоксиднодиановая смола ЭД-20 | 20...28 |

| эпоксидная алифатическая смола ДЭГ-1 | 18...24 |

| полиэфир ПДЭМ-5 | 12...18 |

| аддукт ПЭА-3 | 15...19 |

| каолин | 15...23 |

| резорцин | 1...7 |

| полиметилсилоксановая жидкость ПМС-400 (сверх 100%) | 0,1...0,5, |

после заливки проводят отверждение бронесостава на шашке при температуре 55...65°С в течение 3...4 ч, охлаждение до 15...35°С и распрессовку заряда из формы.