Способ очистки акролеина

Иллюстрации

Показать всеИзобретение относится к непрерывному способу очистки акролеина, при котором водный раствор акролеина, свободный от трудно конденсируемого газа, подают в дистилляционную колонну, снабженную по меньшей мере одним испарителем в ее основании и по меньшей мере одним конденсатором в верхней ее части. Смесь, содержащую по существу воду, отводят из основания дистилляционной колонны. Смесь, содержащую по существу акролеин и воду, отводят из верхней части дистилляционной колонны. При этом смесь, отводимую из верхней части дистилляционной колонны, охлаждают в конденсаторе до температуры, при которой возможно получение водного конденсата в дополнение к существенному количеству газообразной смеси, которая богата акролеином. Очищенный акролеин выделяют в газообразной смеси, богатой акролеином. Предложенный способ обеспечивает упрощение и безопасность технологии очистки акролеина при снижении загрязняющих отложений в дистилляционной колонне. 3 н. и 19 з.п. ф-лы, 2 ил.

Реферат

Областью данного изобретения является производство акролеина как промежуточного продукта или готового продукта. Оно относится, в частности, к очистке акролеина от водной фазы акролеина. Изобретение также относится к области производства МТПА, то есть 3-(метилтио)пропинового альдегида.

Акролеин является исходным материалом, основным применением его в промышленном масштабе является синтез МТПА путем введения акролеина в реакцию с метилмеркаптаном.

Способы производства акролеина хорошо известны. Эти способы обычно включают операцию реакции окисления пропилена и/или пропана. Таким образом, можно получить неочищенный газообразный продукт на основе акролеина. Этот неочищенный продукт обычно присутствует в форме газовой смеси, включающей, во-первых, акролеин в отношении обычно более 10% масс., во-вторых, инертные или неконденсирующиеся газы (также известные как отходящие газы), такие как азот, кислород, монооксид углерода, диоксид углерода, пропилен или пропан, в-третьих, воду, и, в-четвертых, побочные продукты реакции, такие как кислоты, альдегиды, спирты и другие соединения. Таким образом, последующие обработки необходимы для удаления некоторых соединений из неочищенного продукта и для выделения очищенного акролеина.

Неочищенный продукт на основе акролеина обычно подвергают первой обработке, что позволяет удалять кислоты, такие как акриловая кислота и уксусная кислота. Вторая обработка впоследствии делает возможным абсорбировать акролеин в воду с использованием абсорбционной колонны, в нижней части которой собирают водный раствор акролеина. Этот раствор впоследствии подвергают операции очистки с использованием одной или более дистилляционных колонн для выделения очищенного акролеина в газообразной форме.

Очистка акролеина часто требует использования двух дистилляционных колонн. Первая необязательная колонна позволяет дезоксигенировать раствор и удалять незначительные загрязнения. Вторую колонну, со своей стороны, используют для получения в верхней части указанной колонны и, в частности, на выходе конденсатора жидкий акролеин в азеотропной концентрации с водой.

Как в случае одной колонны, так и при большем количестве дистилляционных колонн, загрязнение этих колонн составляет проблему, обычно встречающуюся при очистке акролеина. Это загрязнение обычно характеризуется отложением твердой фазы, проистекающим из полимеризации остатков акриловой кислоты, даже акролеина. В особом случае способов очистки, где используют две колонны, эти загрязняющие отложения обычно возникают во второй колонне, которую, кроме того, часто используют в азеотропных условиях.

Эти отложения приводят к постепенному уменьшению эффективности дистилляции и приводят к частичному, иногда даже полному блокированию дистилляционной колонны. Таким образом, эта проблема требует частых закрытий установок для производства акролеина для проведения технического обслуживания и ремонта, необходимых для удаления отложений в дистилляционной колонне или колоннах. Эти остановки, таким образом, приводят к большим затратам и последующей потере мощности производства установок.

Данное изобретение, таким образом, нацелено на способ очистки акролеина простым, недорогим и более безопасным путем с минимизацией загрязняющих отложений в используемой дистилляционной колонне.

Таким образом, было обнаружено, что можно преодолеть недостатки, относящиеся к загрязнению, путем дистилляции водного раствора акролеина при определенных рабочих режимах.

Предметом данного изобретения, таким образом, является непрерывный способ очистки акролеина, при котором

- водный раствор акролеина, лишенный газа, который сложно конденсировать, подают в дистилляционную колонну, снабженную по меньшей мере одним испарителем в ее основании и по меньшей мере одним конденсаторам в верхней ее части,

- жидкую смесь, по существу включающую воду, извлекают из основания дистилляционной колонны,

- газовую смесь, по существу включающую акролеин и воду, извлекают из верхней части дистилляционной колонны,

- газовую смесь, извлекаемую из верхней части дистилляционной колонны, охлаждают в конденсаторе до температуры, при которой возможно получение, с одной стороны, водного конденсата и, с другой стороны, существенного количества газовой смеси, богатой акролеином, и

- извлекают очищенный акролеин из газовой смеси, богатой акролеином.

В частности, изобретение относится к непрерывному способу очистки акролеина, при котором

- водный раствор акролеина вводят в дистилляционную колонну, оснащенную по меньшей мере одним испарителем в ее основании и по меньшей мере одним конденсаторам в верхней ее части,

- жидкую смесь, включающую воду, извлекают с основания дистилляционной колонны,

- газовую смесь, включающую акролеин, извлекают из верхней части дистилляционной колонны,

- газовую смесь, извлекаемую из верхней части дистилляционной колонны, охлаждают в конденсаторе до температуры, при которой возможно получение, с одной стороны, водного конденсата и, с другой стороны, газовой смеси, богатой акролеином, и

- извлекают указанную газовую смесь,

отличающемуся тем, что дистилляцию проводят с получением с основания колонны неазеотропной жидкой смеси, по существу включающей воду, а конденсацию проводят с получением водного конденсата, обедненного акролеином, и газовой смеси, обогащенной акролеином.

Предпочтительно газовая смесь, получаемая из верхней части колонны, включает от 30 до 70 об.% воды, предпочтительнее от 40 до 60 об.% воды.

На основании вышеуказанных рабочих вариантов дистилляцию проводят при температурах, которые ограничены, поскольку, в частности, принято производство газовой смеси, включающей значительную долю воды в верхней части колонны. Отделение воды впоследствии получают особыми условиями охлаждения в конденсаторе, путем компенсации, как это было для ограниченного отделения акролеина в дистилляционной колонне.

Другим предметом данного изобретения является непрерывный способ производства 3-(метилтио)пропионового альдегида (МТПА).

Известные способы производства МТПА обычно включают химическую реакцию жидкого акролеина с металмеркаптаном обычно в присутствии катализатора. Эти способы часто требуют одного или более промежуточных хранилищ жидкого акролеина. Это может привести к проблеме безопасности, относящейся к свойствам акролеина, в частности его полимеризации, его высокой токсичности и его способности к воспламенению.

Были разработаны другие способы для решения этой проблемы безопасности, например способы, предложенные в US 4225516, US 4319047 и US 5352837.

В документах описана частичная очистка неочищенной газовой смеси, включающей акролеин, например, путем двух последовательных операций охлаждения для удаления, в частности, кислот. Поток газа, очищенного таким образом, включающего только ограниченное количество акролеина, разбавленного отходящими газами реакции, вводят в реакцию с метилмеркаптаном (MSH) в реакторе путем газожидкостного контакта.

В этом случае отходящие газы удаляют после реакции акролеина с MSH; это приводит к значительной потере акролеина и МТПА из-за отгонки или элюирования. Кроме того, отходящие газы, включающие эти фракции акролеина и МТПА, требуют особых и дорогостоящих обработок для удаления запахов и для соответствия закону, относящемуся к выбросам.

Для решения, с одной стороны, проблемы безопасности, относящейся к хранению жидкого акролеина и, с другой стороны, чтобы избежать потерь в выходе из-за отгонки МТПА и дорогой обработки газообразных стоков было обнаружено, что выгодно осуществлять описанный выше способ очистки акролеина и производить МТПА путем введения газообразного акролеина, очищенного таким образом, полученного по указанному способу, в реакцию непосредственно с жидким или газообразным метилмеркаптаном. Таким образом, реакцию получения МТПА можно проводить непосредственно исходя из очищенного газообразного акролеина, свободного от неконденсирующихся газов. Этот способ действий позволяет, следовательно, избежать любого промежуточного хранения жидкого акролеина, таким образом, решая проблему безопасности, указанную выше, и исключая потери МТПА и акролеина.

Таким образом, задачей данного изобретения является непрерывный способ производства МТПА, включающий операцию очистки акролеина согласно способу очистки акролеина, описанному выше.

Данное изобретение относится, в частности, к непрерывному способу производства МТПА, заключающемуся в том, что

(а) проводят окисление пропилена в паровой фазе с использованием катализатора, чтобы получить неочищенный продукт на основе акролеина,

(б) удаляют кислоты, присутствующие в неочищенном продукте, полученном на предшествующей операции,

(в) продукт, полученный на предшествующей операции, абсорбируют водой с получением водного раствора акролеина, по существу свободного от кислот,

(г) указанный раствор очищают с получением очищенного газообразного акролеина, и

(д) очищенный газообразный акролеин, полученный на предшествующей операции, вводят в реакцию с метилмеркаптаном (MSH) с получением МТПА,

а неконденсирующиеся газы, изначально присутствующие в неочищенном продукте вследствие операции (а) окисления, отделяют перед операцией (д).

Предпочтительно отделение неконденсирующихся газов проводят перед операцией (г) очистки, особенно предпочтительно во время операции (б) и/или операции (в), например во время операции (в).

Неконденсирующиеся газы либо подают рециклом на операцию (а) окисления, либо удаляют из процесса и, к примеру, сжигают при относительно низкой температуре (например, 900°С), как в случае содержащих углерод выбросов и не содержащих серу выбросов.

Отделению неконденсирующихся газов в технологической линии по потоку выше синтеза МТПА способствует то, что указанные газы не включают какого-либо соединения серы, генерируемого MSH и/или МТПА, и, таким образом, могут быть поданы рециклом на окисление пропилена в виде смеси с последним без риска отравления катализатора окисления соединениями серы.

Отделение неконденсирующихся газов в технологической линии по потоку выше очистки акролеина также позволяет удалять газовый балласт обычно в относительно большом количестве по объему в течение всего процесса, приводящего к МТПА.

Благодаря этому расположенному вверх по потоку отделению неконденсирующихся газов нет причины проводить его во время или после синтеза МТПА путем введения акролеина в реакцию с MSH, что препятствует необходимости удаления соединений серы перед выбросом путем сжигания отходящих газов при относительно высокой температуре (например, 1200°С).

В случае подачи неконденсирующихся газов рециклом на окисление, выход МТПА, выраженный по отношению к загружаемому мольному количеству пропилена, оказывается существенно повышенным.

Данное изобретение также относится к непрерывному способу производства МТПА, заключающемуся в том, что

(а) проводят окисление пропилена в паровой фазе с использованием катализатора с получением неочищенного продукта на основе акролеина,

(б) удаляют кислоты, присутствующие в неочищенном продукте, полученном на предшествующей операции,

(в) продукт, полученный на предшествующей операции, абсорбируют водой с получением водного раствора акролеина, отделенного от неконденсирующихся газов,

(г) указанный раствор очищают с получением очищенного газообразного акролеина, и

(д) очищенный газообразный акролеин, полученный на предшествующей операции, вводят в реакцию непосредственно с жидким или газообразным метилмеркаптаном (MSH) с получением МТПА.

Операцию (д) предпочтительно проводят между жидким метилмеркаптаном и очищенным акролеином, поддерживаемым в газовой фазе.

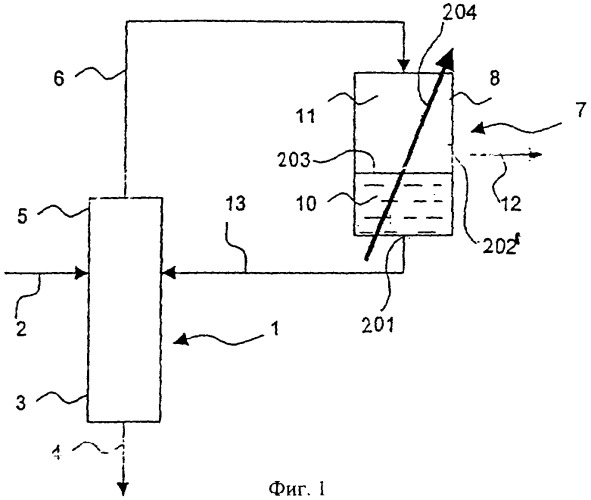

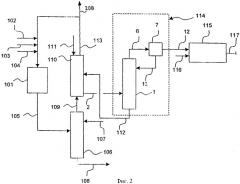

На Фиг.1 и 2 без подразумеваемого ограничения изображено устройство для очистки акролеина и установка для производства МТПА, использующая способ согласно изобретению.

Фиг.1 схематически иллюстрирует устройство для очистки акролеина согласно изобретению.

Фиг.2 схематически иллюстрирует установку для производства МТПА согласно изобретению.

Данное изобретение описано далее более детально со ссылкой на Фиг.1.

Способ по изобретению исполняют путем дистилляции водного раствора 2 акролеина, свободного от неконденсирующихся газов, то есть смеси в жидкой форме, по существу, включающей акролеин и воду.

Термин «неконденсирующиеся» газы, или «инертные» газы, или «отходящие газы» означает любой газ, который невозможно соразмерно сконденсировать в условиях очистки по способу, предлагаемому в изобретении. В общем, эти газы можно сконденсировать только при температурах значительно ниже 100°С. В качестве примеров этими «неконденсирующимися» газами могут быть азот, пропилен, пропан или кислород, которые обычно присутствуют в потоке газа, получающемся при синтезе акролеина.

«Неконденсирующиеся» газы удаляли в способе согласно изобретению во время предварительной операции абсорбции акролеина в воде.

Водный раствор 2 акролеина, то есть загрузочная смесь для дистилляционной колонны, может иметь концентрацию акролеина выше 1%, но в любом случае эта концентрация меньше или равна концентрации, соответствующей пределу растворимости акролеина в воде.

Водный раствор 2 акролеина предпочтительно имеет концентрацию акролеина, которая меньше или равна пределу растворимости акролеина в воде, например 5% масс.

Дистилляционная колонна 1 также снабжена в ее основании испарителем (не представлен), функцией которого является по меньшей мере частичное испарение водного раствора, полученного на дне колонны. Рабочие режимы испарителя стандартны. Температуру в испарителе можно поддерживать, в случае если дистилляционная колонна работает при атмосферных условиях, на значении в интервале от 100 до 130°С, предпочтительно от 100 до 120°С, особенно предпочтительно от 102 до 110°С. Специалисту известно, как регулировать эти температурные условия в соответствии с тем, проводят работу в вакууме или под давлением.

В соответствии с изобретением смесь 4, по существу включающую воду, извлекают с основания дистилляционной колонны 1. Эта извлекаемая смесь может, тем не менее, иметь концентрацию акролеина менее 0,1% масс., предпочтительно менее 0,05% масс., более предпочтительно 0,01% масс.

По данному изобретению водный раствор 2 акролеина очищают в дистилляционной колонне 1, из верхней части которой извлекают газовую смесь 6, по существу включающую акролеин и воду. Эту газовую смесь 6 затем на первой операции охлаждают средством, представленным на диаграмме ссылкой 204, с целью получения конденсата 10 и существенного количества газовой смеси 11, богатой акролеином. На второй операции очищенный акролеин 12 в газообразной форме извлекают из газовой смеси 11, богатой акролеином. Охлаждение смеси 6, извлекаемой из верхней части колонны, и извлечение очищенного акролеина 12 составляет две существенные операции способа по изобретению, причем эти операции можно осуществлять одновременно или последовательно.

В соответствии с одним из этих существенных аспектов смесь 6, извлекаемую из верхней части дистилляционной колонны, охлаждают, таким образом, в конденсаторе 7 для получения конденсата 10 и существенного количества газовой смеси 11, богатой акролеином.

Термин «существенное количество» означает, что акролеин находится в силу выбранных условий охлаждения в большей степени в газовой смеси 11, чем в конденсате 10. Можно предположить, что более 50%, предпочтительно более 70%, особенно предпочтительно более 90% масс. акролеина, изначально присутствующего в газовой смеси 6, извлекаемой из верхней части колонны 1, является после охлаждения 204 очищенным в газообразной форме.

Такую газовую смесь, богатую акролеином, можно получить путем разумного выбора температуры охлаждения 204 конденсатора 7. Выбор этой температуры очевидно должен быть сделан с учетом значения других физических параметров, таких как, например, давление.

Таким образом, в соответствии с частным случаем данного изобретения если дистилляционную колонну 1 поддерживают при давлении Р, то температуру конденсатора 7 нужно поддерживать при значении Т согласно уравнению Т>21,28·Р+32,9, при этом Р выражено в атмосферах. Например, если Р равно 1 атм, Т>53°С, если Р равно 2 атм, Т>75°С.

Колонну 1 преимущественно поддерживают при атмосферном давлении, что требует поддержания температуры конденсатора 7 на значении выше 54°С, предпочтительно в интервале от 55 до 70°С, особенно предпочтительно в интервале от 60 до 65°С.

В соответствии с другим существенным аспектом очищенный акролеин 12 извлекают из газовой смеси 11, богатой акролеином, при этом последнюю получают охлаждением 204 газовой смеси 6, извлекаемой из верхней части дистилляционной колонны 1.

Глагол «извлекать» следует понимать в очень широком смысле. В соответствии с изобретением термин «извлекать продукт из смеси» означает фракционирование или удаление по меньшей мере части указанной смеси.

Предпочтительно очищенный акролеин 12 получают путем удаления всей газовой смеси 11, богатой акролеином. В этом случае очищенный акролеин можно выделять, с одной стороны, простым отделением газовой смеси 11, богатой акролеином, а с другой стороны, из конденсата 10. Очищенный акролеин 12 можно по существу извлекать через трубопровод, выведенный через верхнюю часть конденсатора 7, включающего газовую смесь 11, богатую акролеином.

Очищенный акролеин 12 обычно существует в форме газовой смеси, по существу включающей акролеин с низким содержанием воды. Очистка относится в основном к значительному сокращению содержания воды.

Преимущественно, в качестве примера, благодаря регулированию температуры конденсации, очищенный акролеин 12 может иметь концентрацию акролеина в интервале от 86 до 95% масс., предпочтительно от 88 до 94% масс., особенно предпочтительно от 90 до 93% масс.

В соответствии с преимущественной формой данного изобретения конденсат 10 по меньшей мере частично повторно вводят 13 в дистилляционную колонну. Предпочтительно весь конденсат повторно вводят в верхнюю часть дистилляционной колонны 1.

С целью дополнительного сокращения загрязняющих отложений раствор 2 акролеина можно с успехом подвергать предварительной операции дезоксигенирования перед подачей на дистилляционную колонну 1. Это дезоксигенирование можно проводить помещая раствор 2 акролеина в вакуум.

Также можно предусмотреть использование дистилляционной колонны 1, снабженной несливными тарелками с крупными отверстиями и имеющей обогреваемые стенки, чтобы избежать конденсации стоячей жидкости, что может инициировать нежелательные точки полимеризации. Однако эта возможность может оказаться дорогостоящей и ненужной в связи с усовершенствованиями, введенными в способ по данному изобретению.

Преимущества способа очистки по данному изобретению позволяют:

- получать акролеин в газовой фазе 12 с высокой степенью чистоты, без необходимости остановки установки для удаления загрязняющих отложений из колонны 1 и конденсатора 7, возникающих в результате полимеризации акриловой кислоты и/или акролеина,

- минимизировать требования к охлаждению конденсатора 7,

- избежать необходимости хранения жидкого акролеина и, таким образом, сделать возможным сведение к минимуму промежуточных запасов этого высокотоксичного, горючего и опасного продукта.

Со ссылкой на Фиг.2 другим предметом данного изобретения является непрерывный способ производства МТПА, то есть 3-(метилтио)пропинового альдегида. Этот способ отличается тем, что он включает операцию 114 очистки акролеина по способу, указанному выше.

МТПА это промежуточный продукт производства метионина или ГМБК, то есть 2-гидрокси-4-(метилтио) бутановой кислоты. Метионин - это важная аминокислота, которая позволяет восполнять недостатки в питании животных. ГМБК предоставляет источник метионина, который обычно используют в качестве метиониновой добавки к рецептуре животных кормов. МТПА обычно требуется при производстве ГМБК или метионина.

В соответствии с предпочтительной формой изобретения и со ссылкой на Фиг.2 непрерывный способ производства МТПА отличается тем, что

(а) окисление 101 пропилена 104 в паровой фазе проводят с использованием катализатора, чтобы получить неочищенный газообразный продукт 105 на основе акролеина,

(б) удаляют 106 кислоты, присутствующие в неочищенном продукте 105, полученном на предшествующей операции,

(в) продукт, полученный на предшествующей операции, абсорбируют 110 водой 111, чтобы получить водный раствор 2 акролеина, по существу, свободный от кислот и отделенный от «неконденсирующихся» газов 113,

(г) указанный раствор 2 очищают посредством описанного выше способа 114 очистки акролеина, чтобы получить поток 12 очищенного газообразного акролеина, и

(д) очищенный газообразный акролеин 12, полученный на предшествующей операции, вводят в реакцию с газообразным или жидким MSH 116, то есть с метилмеркаптаном, в присутствии катализатора, чтобы получить МТПА 117.

Неочищенный продукт 105 на основе акролеина, полученный на первой стадии (а) способа производства МТПА, обычно существует в форме газовой смеси, включающей, во-первых, акролеин в пропорции более 5%, предпочтительно 10%, во-вторых, неконденирующиеся газы, такие как азот, кислород, монооксид углерода, диоксид углерода, пропан или пропилен, в-третьих, воду и, в-четвертых, побочные продукты реакции, такие как кислоты, альдегиды, спирты и другие соединения.

Этот неочищенный продукт 105 затем обрабатывают любыми способами на следующей операции (б) для удаления кислот, таких как, например, акриловая кислота и уксусная кислота.

Неочищенный продукт, обработанный 109 таким образом, можно в соответствии с операцией (в) способа ввести в контакт с охлажденной водой 111 в абсорбционной колонне 110 для сбора водного раствора 2 акролеина в основании указанной колонны и получения в верхней ее части потока 113 отходящих газов, включающих только следы акролеина. Неконденсирующиеся газы 113 можно удалять полностью через трубопровод 208 или можно частично подавать рециклом на способ 101 окисления пропилена 104.

Четвертая операция (г) способа производства МТПА заключается в очистке водного раствора 2 акролеина согласно описанному выше способу 114 очистки. В соответствии с этим способом очистки на первой операции в дистилляционную колонну 1 подают водный раствор 2 акролеина, свободный от неконденсирующихся газов или отходящих газов.

Что касается пятой операции (д) способа производства МТПА, то есть реакции очищенного акролеина 12 с MSH 116, то можно предусмотреть использование акролеина в жидкой или газообразной форме в присутствии катализатора.

В соответствии с преимущественной формой данного изобретения синтез МТПА проводят между жидким MSH 116 или газообразным MSH 116 и очищенным акролеином 12, поддерживаемым в фазе газа. Преимущество этой формы состоит в упрощении способа и, в частности, в устранении промежуточных хранилищ жидкого акролеина, который является вредным с точки зрения безопасности.

Одним из преимуществ данного изобретения является возможность осуществления синтеза МТПА с использованием источника очищенного акролеина, поддерживаемого в газообразной форме.

Другим преимуществом этого нового способа, который использует акролеин в газообразной форме и при этом свободный от неконденсирующихся газов, является исключение уноса после синтеза МТПА содержащих серу соединений и акролеина, поскольку такой унос требует дорогой обработки и приводит к значительным потерям в выходе.

Другим предметом данного изобретения является устройство для очистки акролеина, включающее

- подводящий трубопровод для водного раствора 2 акролеина, свободного от неконденсирующихся газов,

- дистилляционную колонну 1, запитываемую посредством подводящего трубопровода,

- отводящий трубопровод 6 в верхней части дистилляционной колонны 1,

- конденсатор 7, запитываемый посредством отводящего трубопровода и снабженный средствами 204 охлаждения, с целью поддержания температуры при значениях, которые позволяют получить конденсат 10 и значительное количество богатой акролеином газовой смеси 11, и

- трубопровод 12 для разгрузки конденсатора 7, который позволяет выделять очищенный акролеин из газовой смеси богатой акролеином.

Конденсатор 7 является предпочтительно вертикальным, чтобы создать возможный поток путем стока вдоль этих внутренних стенок. Конденсатор 7, в частности, снабжен

- отверстием 201 для разгрузки конденсата 10, расположенным ниже уровня 203 конденсата, аккумулирующегося в основании конденсатора 7,

- отверстием 202 для разгрузки очищенного акролеина в газообразной форме, расположенным выше указанного уровня 203 конденсата, и

- двумя трубопроводами 13 и 12 разгрузки, присоединенными к каждому из указанных отверстий.

Изобретение также относится к установке для производства МТПА, включающей:

- реактор 101, который позволяет получать неочищенный газообразный продукт 105 на основе акролеина,

- устройство 106 для удаления кислот, запитываемое посредством подводящего трубопровода 105 для неочищенного газообразного продукта на основе акролеина,

- устройство 110 для абсорбции акролеина водой, запитываемое посредством подводящего трубопровода 109 для неочищенного газообразного продукта на основе акролеина, лишенного кислот,

- устройство 114 для очистки акролеина, запитываемое водным раствором акролеина посредством подводящего трубопровода 2, и

- реактор 115 для производства МТПА, запитываемый посредством подводящего трубопровода 12 для очищенного акролеина и подводящего трубопровода 116 для MSH,

отличающейся тем, что устройство 114 для очистки акролеина находится в соответствии с описанным выше со ссылкой на Фиг.1.

Предпочтительно, подводящий трубопровод 12 реактора 115 для производства МТПА связан непосредственно с трубопроводом разгрузки конденсатора 7 способа очистки.

На Фиг.1 в виде схемы и без неявных ограничений проиллюстрирована установка для очистки акролеина в соответствии с данным изобретением.

Эта установка включает дистилляционную колонну 1, запитываемую водным раствором акролеина посредством подводящего трубопровода 2. Дистилляционная колонна 1 включает основание 3, оснащенное испарителем, не представленным на чертеже. Смесь, по существу включающую воду, извлекают из этого основания 3 посредством отводящего трубопровода 4. Дистилляционная колонна включает верхнюю часть 5, подсоединенную к отводящему трубопроводу 6.

Установка, представленная на Фиг.1, также включает конденсатор 7, причем последний запитывают посредством отводящего трубопровода 6, расположенного в верхней части 5 дистилляционной колонны 1. Конденсатор 7 представлен в виде схемы камерой 8 и трубопроводом 204 (представлен стрелочкой), предназначенным для циркуляции охлаждающей жидкости. Камера 8 в конденсаторе 7 включает в своей нижней части конденсат 10 и в своей верхней части газообразную смесь 11, богатую акролеином. Конденсатор 7 также связан с трубопроводом 12 для разгрузки очищенного акролеина в газообразной форме. Этот трубопровод 12 выходит внутри верхней части камеры 8, включающей газовую смесь, богатую акролеином.

Установка для очистки, представленная на Фиг.1, также включает трубопровод 13, что позволяет осуществлять подачу рециклом в дистилляционную колонну конденсата 10, аккумулированного на дне камеры 8 конденсатора 7.

Фиг.2 иллюстрирует в виде схемы и без неявного ограничения для производства МТПА в соответствии с данным изобретением.

Установка включает реактор для производства неочищенного акролеина 101, запитываемый пропиленом или пропаном, воздухом и водой посредством трубопроводов, представленных соответственно ссылками 102, 103 и 104. Неочищенный газообразный продукт на основе акролеина получают в реакторе 101 каталитическим окислением пропилена или пропана воздухом в присутствии воды. Трубопровод 105, подсоединенный к реактору 101 позволяет переводить указанный неочищенный продукт в устройство 106 для удаления кислот.

Это устройство 106 для удаления кислот включает колонну для абсорбции водой, запитываемую, с одной стороны, неочищенным газообразным продуктом на основе акролеина посредством трубопровода 105 и, с другой стороны, водой посредством трубопровода 107. Жидкий сброс, включающий кислоты разгружают в основании этой колонны посредством трубопровода разгрузки 108. В верхней части абсорбционной колонны 106 газообразный сброс, включающий акролеин и свободный от кислот, переводят посредством трубопровода 109 в устройство 110 для абсорбции акролеина.

Это устройство 110 для абсорбции акролеина тоже является колонной для абсорбции водой, запитываемой неочищенным газообразным продуктом на основе акролеина, свободным от кислот посредством трубопровода 109 и водой посредством трубопроводов 111 и 112. Газообразные сбросы, полученные в верхней части устройства 110 можно частично подавать рециклом в реактор 104 для производства акролеина посредством трубопровода 113. Раствор акролеина, по существу включающий акролеин и воду, переводят с основания абсорбционной колонны 110 посредством подводящего трубопровода 2 к установке 114 для очистки акролеина в соответствии с тем, как указано и описано согласно ссылке на Фиг.1.

Установка для очистки 114, представленная на Фиг.2, таким образом, включает, как описано выше:

- подводящий трубопровод 2 для водного раствора акролеина,

- дистилляционную колонну 1, связанную с указанным трубопроводом 2,

- конденсатор 7, связанный с верхней частью дистилляционной колонны 1 посредством отводящего трубопровода 6 и оснащенный средствами охлаждения (не представлены) для поддержания температуры при значениях, которые делают возможным получение конденсата и газовой смеси, богатой акролеином,

- трубопровод 12 разгрузки для очищенного акролеина в газообразной форме, выделенного из газовой смеси, богатой акролеином, присутствующей в конденсаторе 7, и

- трубопровод 13, который позволяет подавать рециклом конденсат в дистилляционную колонну 1.

Установка для производства МТПА, представленная на Фиг.2, также включает реактор 115 для производства МТПА, оснащенный подводящим трубопроводом для очищенного газообразного акролеина, при этом указанный трубопровод соответствует трубопроводу 12 разгрузки. Реактор 115 также запитывается посредством подводящего трубопровода для MSH 116. Получаемый МТПА также разгружают посредством трубопровода разгрузки 117.

Следующие примеры дают возможность понять преимущество данного изобретения.

Пример 1

Этот пример иллюстрирует известный способ очистки акролеина, при котором используют одну 40-тарельчатую дистилляционную колонну. Эту колонну, поддерживаемую при атмосферном давлении, запитывали раствором акролеина, включающим 6% масс. акролеина и 93,5% масс. воды. Температуру в основании колонны поддерживали на значении 110°С посредством испарителя. Азеотропную смесь акролеина и воды извлекали с верхней части этой колонны и полностью конденсировали посредством конденсатора. Смесь имела концентрацию акролеина 95% масс., причем включения преимущественно состояли из воды на уровне 3% и ацетальдегида на уровне 1,5%. Номинальная выработка очищенного таким образом акролеина была 70 тонн в день.

Колонна работала с этими рабочими режимами приблизительно от 3 до 4 недель со своим номинальным уровнем выработки. Эту колонну затем нужно было закрыть для очистки тарелок и теплообменников, связанных с этой колонной.

Пример 1а

С целью минимизации загрязняющих отложений в колонне, используемой в примере 1, установку, включающую ее, модифицировали добавлением дегазации в вакууме (20°С, 0,7 бар). Эта модификация не дала возможности существенно минимизировать загрязняющие отложения, обнаруженные выше.

Пример 2

Этот пример иллюстрирует способ очистки акролеина, включенный в блок опытного производства МТПА по данному изобретению.

Синтез акролеина

Неочищенный продукт 105 на основе акролеина получен на выходе из реактора 101 окисления пропилена до акролеина в паровой фазе. Этот неочищенный продукт состоял из газовой смеси с температурой 180°С, включающей 63% масс. неконденсирующихся газов (пропан, азот, кислород, пропилен, СО, CO2), 21% масс. воды, 12% масс. акролеина, 2% масс. акриловой кислоты и 2% других соединений.

Абсорбция кислот

Этот неочищенный продукт на основе акролеина в паровой фазе вводили 105 со скоростью 20 кг/ч на дно охлаждающей колонны 106, оснащенной ситовыми пластинами (sieve plates), поддерживаемой при давлении 121000 Па. Охлажденную жидкость 108, включающую кислоты и 1,3% масс. акролеина, извлекали с основания колонны и поддерживали при температуре 70,3°С. Кислотную газовую фазу извлекали из верхней части колонны и затем охлаждали до 4°С.

Абсорбция акролеина

Кислотную газовую фазу, полученную таким образом, затем вводили со скоростью потока 16,2 кг/ч в основание колонны 110 для абсорбции водой. Поток воды 111, введенный при 4°С, циркулировал в этой абсорбционной колонне для абсорбции акролеина. Неконденсирующиеся газы, упомянутые выше, разгружали 113 с верхней части абсорбционной колонны, а водный раствор 2, содержащий 6% масс. акролеина, получали на дне колонны.

Очистка акролеина

Водный раствор акролеина очищали по способу очистки изобретения (ср. Фиг.1) с использованием одной дистилляционной колонны 1, включающей неупорядоченную насадку. Эту колонну, поддерживаемую при атмосферном давлении, таким образом, запитывали 2 водным раствором, включающим 6% масс. акролеина. Температуру в основании дистилляционной колонны затем поддерживали при 105°С посредством испарителя. Верхняя часть колонны была оснащена конденсатором 7 для охлаждения до 60°С смеси, извлекаемой из верхней части колонны. Конденсат 9 и газовую смесь 12, богатую акролеином, получали при этой температуре. Конденсат, как он есть, повторно вводили 13 в верхнюю часть колонны 1. Очищенный акролеин с чистотой 93% масс. (оставшиеся 7% составляла преимущественно вода) выделяли 12 путем удаления всей газовой смеси 8, богатой акролеином.

После работы в течение пяти недель не было обнаружено загрязнений в насадке дистилляционной колонны 1.

Реакция МТПА

Очищенный акролеин 12 в газообразной форме и жидкий MSH в стехиометрическом количестве вводили в присутствии катализатора в циркуляционный реактор 115 с рециркуляцией МТПА.

Выход наблюдали фактически количественный. Присутствие некоторого количества воды, введенного путем очищенного таким образом акролеина, не вызывает никаких осложнений по сравнению с акролеином, полученным при азеотропной дистилляции.

Очевидно, что способ очистки по данному изобретению позволяет значительно уменьшить загрязняющие отложения в дистилляционной колонне, используемой для очистки акролеина.

1. Непрерывный способ производства 3-(метилтио)пропионового альдегида (МТПА), заключающийся в том, что

(а) проводят окисление (101) пропилена в паровой фазе с использованием катализатора с получением неочищенного продукта (105) на основе акролеина,

(б) удаляют (106) кислоты, присутствующие в неочищенном продукте (105), полученном на предшествующей операции,

(в) продукт, полученный на предшествующей операции, абсорбируют (110) водой с получением водного раствора(2) акролеина,

(г) указанный раствор (2) очищают с получением очищенного газообразного акролеина (12), и

(д) очищенный газообразный акролеин, полученный на предшествующей операции, вводят в реакцию (115) с метилмеркаптаном (MSH) с получением МТПА,

а неконденсирующиеся газы, изначально присутствующие в неочищенном продукте (105), полученном в результате операции (а) окисления, отделяют перед операцией (д).

2. Способ по п.1, отличающийся тем, что отделение неконденсирующихся газов проводят перед операцией (г) очистки.

3. Способ по п.2, отличающийся тем, что отделение неконденсирующихся газов проводят во время операции (б) и/или операции (в).

4. Способ по п.3, отличающийся тем, что отделение неконденсирующихся газов проводят во время операции (в).

5. Способ по п.1, отличающийся тем, что