Устройство крепления лопаток рабочего колеса осевой турбомашины

Иллюстрации

Показать всеУстройство крепления лопаток рабочего колеса осевой турбомашины содержит диск, рабочие лопатки, уплотнительное кольцо, U-образное разрезное кольцо и замок. Рабочие лопатки установлены в продольных пазах диска своими хвостовиками, имеющими радиально-осевые зацепы. Уплотнительное кольцо установлено на диске с упором своим наружным радиальным буртом как в ободную часть диска, так и в хвостовики рабочих лопаток. Наружный радиальный бурт уплотнительного кольца размещен в зацепах хвостовиков рабочих лопаток. Своим внутренним радиальным буртом уплотнительное кольцо сопряжено с радиально направленным к продольной оси буртом диска. Бурты уплотнительного кольца и диска сочленены цилиндрическими телами и охвачены U-образным кольцом с диагональным резом, сообщенным с пазом. U-образное кольцо взаимосвязано с замком, выполненным в виде части кольца С-образного сечения и размещенным между диском и U-образным разрезным кольцом. На обращенной к диску боковой поверхности указанного внутреннего радиального бурта уплотнительного кольца выполнен выступ, размещенный в совмещенных дополнительном пазу радиального бурта диска и пазу U-образного разрезного кольца. Выступ уплотнительного кольца и цилиндрические поверхности U-образного разрезного кольца охвачены замком. Изобретение позволяет обеспечить надежную фиксацию лопаток турбомашины, работающей в условиях высоких температурных, центробежных и газодинамических нагрузок, а также повысить прочность конструкции и технологичность ее сборки-разборки. 3 з.п. ф-лы, 22 ил.

Реферат

Заявляемое техническое решение относится к газотурбинной технике, а именно к газотурбинным двигателям, в частности к рабочим колесам осевых турбин с фиксацией их рабочих лопаток в осевом направлении.

Известно рабочее колесо осевой газовой турбины (см. описание и фигуры к патенту РФ № 1077380, кл. МПК F01D 5/32, публикация 21.06.93).

В продольных пазах его диска лопатки зафиксированы от перемещения вдоль продольной оси колеса разрезным уплотнительным стопорным кольцом U-образной формы с канавкой по внутреннему диаметру, охватывающим направленный к оси бурт диска. Кольцо наружным диаметром введено в кольцевую канавку, составленную из отдельных канавок в лопатках и открытую к оси диска. В разрез уплотнительного стопорного кольца установлен вкладыш как фрагмент стопорного кольца того же U-образного поперечного сечения.

Вкладыш и стопорное кольцо удерживаются буртом диска, а его наружный диаметр входит в кольцевую канавку, образованную канавками рабочих лопаток. Во вкладыше и бурте диска турбины выполнены совмещенные отверстия, куда введен фиксатор-штифт, удерживающий вкладыш в окружном направлении. Это устройство успешно работает в турбинах достаточных размеров.

Известно устройство крепления лопаток от осевого перемещения в колесе осевой газовой турбины (см. описание и фигуры к патентам-аналогам фирмы Дженерал Электрик США № 4171930, кл. НКИ 416-220 R, кл. МПК F01D 5/30, то же Франции № 2413543, ФРГ № 2842095, Великобритании № 2012007).

Для всех вариантов известного решения общим является стопорное разрезное кольцо с поперечным сечением U-образной формы, обращенное открытой стороной радиально от продольной оси колеса.

В варианте, наиболее близком заявляемому по совокупности существенных признаков и техническому результату, в прямом пазу стопорного кольца также установлен фиксатор в виде части U-образного кольца.

В кольцевой проточке с внешней стороны бурта уплотнительного кольца и проточке с внутренней стороны одной из стенок U-образного фиксатора введен пружинный замок в виде пластинки.

Известное устройство недостаточно технологично, особенно для роторов турбин малоразмерных двигателей, где оно может быть вообще невыполнимым из-за необходимости пропорционального уменьшения всех его составных частей.

Известно также рабочее колесо осевой турбомашины (см. описание к патенту РФ №2241834, МПК 7 F01D 5/30, дата заявки 30.12.2002, опубликовано 30.12.2004).

Рабочие лопатки по патенту РФ №2241834 в диске колеса от перемещения назад установлены с упором задним торцом хвостовика в уплотнительное кольцо, а от перемещения вперед - с упором выступов хвостовиков в обод диска.

Уплотнительное кольцо и диск имеют каждый кольцевые бурты. Бурты направлены к продольной оси колеса и охвачены стенками U-образного стопорного кольца. Для установки фиксатора, закрепляемого плоским замком, стенка U-образного кольца между буртом диска и его полотном имеет сквозной радиальный паз.

Паз в его прямой проекции сообщен с диагональным резом в другой стенке U-образного кольца. Фиксатор выполнен в виде пластины по величине паза, закрепленной замком, который введен между диском и U-образным кольцом и отогнут на внутренний диаметр кольца.

Известное устройство успешно и надежно работает в авиационном турбовинтовом двигателе средней мощности, близко по поставленной задаче, совокупности достигаемых технических результатов и общности существенных признаков.

Описанное техническое решение принято в качестве прототипа.

Автор учитывал конструктивную общность существенных признаков с возможностью их усовершенствования и дальнейшего развития технических результатов известного устройства крепления лопаток в рабочем колесе турбин при решении более сложной задачи применительно к высоконагруженным турбинам.

Усложнение задачи вызвано тем, что в колесах высоконагруженных турбин часто необходима установка в каждом продольном пазу диска по две рабочие лопатки. Этим удается снизить уровень динамических напряжений в элементах конструкции лопаток, в частности путем демпфирования.

Перед автором стояла задача создать такое устройство крепления лопаток рабочего колеса осевой турбомашины, в котором при необходимости установки попарно рабочих лопаток в каждом пазу диска, с фиксацией их в осевом направлении, можно было бы получить определенный совокупный технический результат, состоящий из нескольких логически взаимосвязанных технических результатов.

Основным техническим результатом, как и в прототипе, является получение надежной фиксации лопаток, но установленных попарно в каждом пазу диска колеса турбомашины, работающего в условиях высоких температур и нагрузок как от центробежных, так и газодинамических сил.

При этом необходимо обеспечить и сопутствующий технический результат - за счет оптимизации конструкции повысить прочность ее частей. Это требование тоже обостряется, если в каждом пазу диска колеса, работающего в поле высоких осевых, центробежных и температурных нагрузок, лопатки установлены попарно.

Необходимость этих мер объясняется тем, что в современных турбинах плоскость симметрии продольного паза диска, как правило, выполнена под углом к оси вращения, и одна лопатка из пары в пазу стремится переместиться вперед, а другая - назад.

В работе парные лопатки, совершая колебательные движения, воздействуют на уплотнительное кольцо в окружном направлении, и это воздействие значительно больше, нежели в колесах с одиночными лопатками.

Как показывает опыт эксплуатации таких роторов, результатом этого воздействия является смещение уплотнительного кольца по углу, которому предшествует разрушение элементов, фиксирующих кольцо в окружном направлении.

В дополнение, в малоразмерных турбинах повышаются требования к технологичности изготовления, сборке-разборке, а также к сокращению количества деталей.

Такие взаимосвязанные технические результаты, включающие, в частности, и предотвращение смещения уплотнительного кольца в рабочем колесе осевой турбомашины, могут быть достигнуты следующим образом.

Известное устройство крепления лопаток в рабочем колесе осевой турбомашины, в котором произведены усовершенствования, содержит диск, рабочие лопатки, установленные в продольных пазах диска своими хвостовиками, имеющими радиально-осевые зацепы, уплотнительное кольцо, установленное на диске с упором своим наружным буртом как в ободную часть диска, так и в хвостовики рабочих лопаток и сопряженное своим внутренним радиальным буртом с радиально направленным к оси буртом диска.

При этом упомянутые бурты уплотнительного кольца и диска сочленены цилиндрическими телами и охвачены U-образным кольцом, имеющим диагональный рез и сообщенный с ним паз, взаимосвязанный с замком, размещенным между диском и U-образным кольцом.

Усовершенствования заключаются в следующем.

Фиксация лопаток в осевом направлении обеспечена упором уплотнительного кольца своим наружным радиальным буртом в хвостовики лопаток и расположением этого бурта в зацепах на хвостовиках рабочих лопаток.

Для фиксации в окружном направлении U-образного разрезного кольца относительно диска и уплотнительного кольца на сопряженной с буртом диска боковой поверхности внутреннего радиального бурта уплотнительного кольца выполнен дополнительный выступ.

Выступ размещен одновременно в совмещенных дополнительном пазу указанного бурта диска и пазу U-образного разрезного кольца.

Удержание концов разрезного U-образного стопорного кольца от провисания осуществляется с помощью замка, охватывающего поверхность упомянутого выступа на уплотнительном кольце и цилиндрические поверхности разрезного кольца.

Это осуществлено следующим образом.

На внутренней цилиндрической поверхности U-образного разрезного кольца выполнена фиксаторная выборка, разделенная упомянутым диагональным резом.

Указанный выступ на уплотнительном кольце перекрыт введенной между диском и U-образным кольцом средней частью замка, который выполнен в виде части кольца С-образного сечения.

Радиально нижняя концевая часть замка взаимосвязана одновременно с внутренней цилиндрической поверхностью U-образного разрезного кольца и разделенной диагональным резом фиксаторной выборкой на ней.

При этом верхней концевой частью замка охвачены совместно указанный выступ уплотнительного кольца и обращенный к диску бурт U-образного разрезного кольца по обе стороны его паза.

Для фиксации в окружном направлении уплотнительного кольца на указанной боковой поверхности его внутреннего радиального бурта, обращенной к бурту диска, и перпендикулярно к ней размещены цилиндрические тела в виде бобышек, введенных в ответные пазы в упомянутом бурте диска.

Для повышения технологичности сборки-разборки устройства для рабочих колес малоразмерных турбин на наружном радиальном бурте уплотнительного кольца выполнены выборки между упомянутыми зацепами на хвостовиках рабочих лопаток.

Заявляемое техническое решение иллюстрируется чертежами, где на:

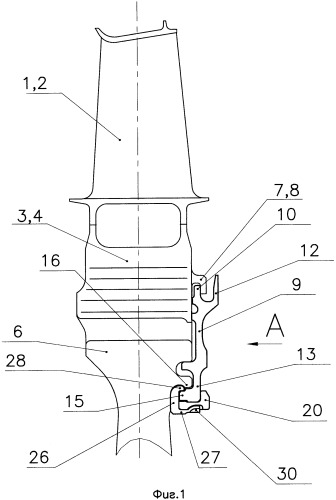

- фиг.1 показано продольное сечение ободной части рабочего колеса турбины в собранном виде;

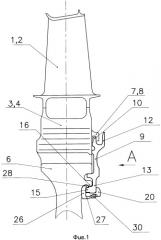

- фиг.2 показан фрагмент рабочего колеса турбины в диметрии;

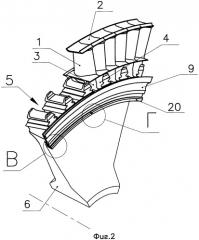

- фиг.3 дан увеличенный элемент Г разрезного U-образного кольца в месте косого реза;

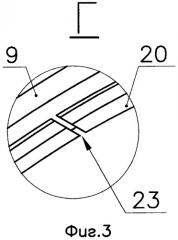

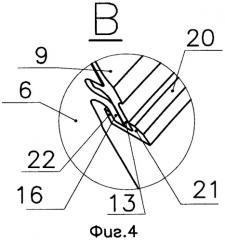

- фиг.4 дан увеличенный элемент В, где показано взаиморасположение элементов разрезного U-образного и уплотнительного колец, а также диска в собранном колесе турбины;

- фиг.5 изображены в диметрии отдельные составляющие колеса турбомашины, в том числе пара рабочих лопаток, совмещенных для установки в один общий паз диска, уплотнительное кольцо, разрезное U-образное стопорное кольцо и его замок;

- фиг.6 показан в диметрии фрагмент уплотнительного кольца со стороны его прилегания к диску и лопаткам;

- фиг.7 показан один из вариантов исполнения уплотнительного кольца также со стороны прилегания к диску и лопаткам;

- фиг.8 дано изображение в диметрии части разрезного U-образного стопорного кольца в месте прямого паза и диагонального реза со стороны, обращенной к диску;

- фиг.9 показано изображение в диметрии фрагмента U-образного разрезного стопорного кольца со стороны его внутренней цилиндрической поверхности с фиксаторной выборкой для деформируемого элемента замка;

- фиг.10 дан в диметрии замок для удержания концов U-образного кольца;

- фиг.11, 12 показаны этапы постановки рабочих лопаток и уплотнительного кольца в случае сборки колеса с уплотнительным кольцом в варианте его исполнения, представленном на фиг.6;

- фиг.13, 14, 15, 16 показаны этапы установки рабочих лопаток и уплотнительного кольца в случае сборки колеса с уплотнительным кольцом в варианте исполнения его, представленном на фиг.7;

- фиг.17 показаны окончательно установленные рабочие лопатки и уплотнительное кольцо;

- фиг.18, 19, 20, 21, 22 показаны этапы установки U-образного разрезного кольца и замка, удерживающего концы разрезного кольца от провисания.

Рабочее колесо (фиг.1, 2) турбомашины содержит левые 1 и правые 2 рабочие лопатки, установленные своими елочными хвостовиками соответственно 3, 4 по две в каждый елочный паз 5 диска 6. Каждая из рабочих лопаток 1, 2 имеет сзади на хвостовиках 3, 4 зацепы 7, 8 соответственно (фиг.1, 5).

Сзади, с упором в ободную часть диска 6, установлено уплотнительное кольцо 9, имеющее радиальный кольцевой бурт 10, введенный в зацепы 7, 8 рабочих лопаток 1, 2, удерживая их от перемещения в продольном направлении (фиг.1, 2, 6, 7).

При выполнении уплотнительного кольца 9, как на фиг.7, радиальный бурт 10 выполнен разделенным выборками 11 на участки по числу пар лопаток 1, 2. В собранном колесе каждый такой участок бурта 10 входит в пару зацепов 7, 8 (фиг.1, 16).

Параллельно бурту 10 расположен радиальный выступ 12, прикрывающий зацепы 7, 8, обеспечивая гладкую наружную поверхность колеса турбины (фиг.1).

Уплотнительное кольцо 9 имеет также кольцевой бурт 13, направленный радиально к оси вращения (фиг.1, 6, 7). На боковой поверхности бурта 13, обращенной к диску 6, имеется несколько бобышек 14 и один выступ 15.

На ободной части диска 6 имеется кольцевой бурт 16, направленный радиально к оси вращения. На бурте 16 выполнено несколько пазов 17 открытых к оси вращения и один широкий паз 18 (см. фиг.5). Пазы 17 по количеству и угловому расположению выполнены ответно бобышкам 14 уплотнительного кольца 9, а паз 18 является ответным выступу 15. Бобышки 14 и выступ 15 уплотнительного кольца 9, установленного на диске 6, входят в пазы 17 и 18 соответственно (фиг.17).

Причем бобышки 14 введены в пазы 17 с минимальным зазором и обеспечивают фиксацию уплотнительного кольца 9 в окружном направлении. Размеры паза 18 выбраны большими, чем выступ 15 с целью исключения их касания.

Разрезное U-образное кольцо 20 (фиг.8, 9) охватывает бурт 16 диска 6 и бурт 13 уплотнительного кольца 9 своими вертикально направленными от общей продольной оси буртами, внешним 21 и внутренним 22 (фиг.4, 21). Кольцо 20 фиксирует уплотнительное кольцо 9 в продольном направлении, которое, в свою очередь, посредством бурта 10 удерживает замки 3,4 рабочих лопаток 1, 2 (фиг.1).

Разрезное U-образное кольцо 20 (фиг 3, 8, 9) имеет узкий диагональный сквозной рез 23.

На внутреннем бурте 22 кольца 20 (фиг.8, 9), против диагонального реза 23, расположен широкий прямой паз 24 со сторонами, параллельными радиальной плоскости кольца 20.

На внутренней цилиндрической поверхности U-образного кольца 20 выполнена выборка 25, разделенная диагональным резом 23 (фиг.9).

Разрезное U-образное кольцо 20 установлено так, что выполненный на его внутреннем бурте 22 прямой паз 24 обращен в сторону диска 6, располагаясь за его буртом 16 (фиг.19, 20).

Параллельные стенки паза 24 размещены по обе стороны принадлежащего уплотнительному кольцу 9 выступа 15, проходящего через паз 18 бурта 16 диска 6 (фиг.20, элемент Е). Этим достигается фиксация разрезного кольца 20 в окружном направлении.

Замок 26 (фиг.10) представляет собой сектор, в основном, С-образной формы в поперечном сечении, имеющий внутренний 27 и наружный 28 бурты, вертикальную стенку 29 и деформируемую часть 30.

Колесо в сборе (фиг.1, 21, 22) имеет замок 26, расположенный напротив выступа 15 уплотнительного кольца 9 и паза 24 разрезного кольца 20.

Замок 26 шире, чем прямой паз 24 разрезного кольца 20, благодаря чему его наружный бурт 28 охватывает не только наружную поверхность выступа 15 уплотнительного кольца 9, но и наружную поверхность внутреннего бурта 22 кольца 20 по обе стороны паза 24 (фиг.19, 20, 21, 22). Внутренний бурт 27 замка 26 охватывает внутреннюю поверхность разрезного кольца 20. Таким образом концы разрезного кольца 20 фиксируются от провисания.

Часть 30 замка 26 деформирована внутрь (фиг.1, 22) в выборку 25 на внутренней цилиндрической поверхности U-образного кольца 20, обеспечивая этим фиксацию замка 26 в окружном направлении.

Предусмотрены две возможности сборки рабочего колеса турбомашины с заявляемым устройством фиксации рабочих лопаток, отличающиеся начальными этапами, касающимися постановки рабочих лопаток 1, 2 и уплотнительного кольца 9.

Первый способ применим в случае зазора между елочным пазом 5 и совмещенными елочными хвостовиками 3, 4 пары лопаток 1,2 более 0,1 мм. В этом случае предпочтительней колесо с уплотнительным кольцом 9 в варианте исполнения, представленном на фиг.6, то есть со сплошным наружным буртом 10. Отличительные начальные этапы сборки колеса представлены на фиг.11, 12. Сборка начинается с установки пары рабочих лопаток 1, 2 своими зацепами 7, 8 на бурт 10 уплотнительного кольца 9, как показано на фиг.11.

Далее таким образом устанавливается весь комплект рабочих лопаток 1, 2 и удерживается вместе с уплотнительным кольцом 9 технологическим приспособлением. Собранные с уплотнительным кольцом 9 лопатки 1, 2 комплектом устанавливаются в елочные пазы 5 диска 6 (см. фиг.12).

Второй способ установки рабочих лопаток 1, 2 и уплотнительного кольца 9 представлен на фиг.13, 14, 15, 16, предпочтителен при зазорах между елочным пазом 5 диска 6 и совмещенными елочными хвостовиками 3, 4 пары лопаток 1, 2 менее 0,1 мм (колеса малоразмерных турбин), когда постановка одновременно всего комплекта рабочих лопаток 1, 2 в пазы 5 диска 6 затруднительна. В этом случае комплект рабочих лопаток 1, 2 предварительно устанавливается в пазы 5 диска 6 приблизительно наполовину ширины обода диска 6 (см. фиг.13).

Представленное на фиг.7 уплотнительное кольцо 9 с буртом 10, разделенным выборками 11 на участки, устанавливается так, что выступающие участки бурта 10 проходят между зацепами 7, 8 елочных хвостовиков рабочих лопаток 1, 2 (фиг.14, 15). Затем уплотнительное кольцо 9 проворачивается относительно оси так, что каждый выступающий участок бурта 10 оказывается в зацеплении с зацепами 7, 8 пары рабочих лопаток 1,2 (фиг.16).

Дальнейшие этапы сборки колеса турбины являются общими и представлены на фиг.17, 18, 19, 20, 21, 22.

Комплект рабочих лопаток 1, 2 вместе с уплотнительным кольцом 9 перемещаются до упора уплотнительного кольца 9 в ободную часть диска 6 (см. фиг.17). При этом бобышки 14 уплотнительного кольца 9 входят в пазы 17 в бурте 16 диска 6, не выступая над поверхностью 19 бурта 16, в то время как выступ 15, пройдя через паз 18, выступает над поверхностью 19 бурта 16.

Установка разрезного кольца 20 и замка 26 показана по этапам на фиг.18, 19, 20, 21, 22. При установке разрезного кольца 20 на его замыкающей части устанавливается замок 26, как показано на фиг.18.

Параллельные стенки прямого паза 24 кольца 20 располагаются по обе стороны выступа 15 уплотнительного кольца 9 (см. фиг.19, 20), чем обеспечивается фиксация разрезного кольца 20 в окружном направлении. Затем замок 26 перемещается по дуге и устанавливается напротив выступа 15 уплотнительного кольца 9 (см. фиг.21, 22).

Наружный от продольной оси устройства бурт 28 замка 26 охватывает наружную поверхность выступа 15 уплотнительного кольца 9, а также наружную поверхность бурта 22 кольца 20 по обе стороны прямого паза 24, чем предотвращается выпадение замка 26.

Внутренний от продольной оси бурт 27 замка 26 охватывает внутреннюю поверхность кольца 20. Деформируемая часть 30 замка 26, располагающаяся напротив выборки 25 разрезного кольца 26, деформируется внутрь этой выборки (см. фиг.22), чем обеспечивается фиксация замка 26 в окружном направлении.

Ширина замка 26 больше ширины паза 24 разрезного кольца 20, что обеспечивает охват наружным буртом 28 замка 26 не только наружной поверхности выступа 15, но и обоих концов разрезного кольца 20 по наружной поверхности бурта 22.

Это в сочетании с охватом нижним буртом 27 замка 26 концов разрезного кольца 20 по его внутренней поверхности обеспечивает надежную фиксацию упомянутых концов от провисания.

Колесо турбины окончательно собрано (см. фиг.1, 2, 21).

Следует также добавить, что наличие бурта 12 уплотнительного кольца 9, прикрывающего зацепы 7, 8 елочных хвостовиков 3, 4 рабочих лопаток 1, 2, а также практически гладкая наружная поверхность разрезного кольца 20 сводят к минимуму вентиляционные потери.

Конструкция в производстве ее деталей технологична, а при сборке-разборке не вызывает каких-либо трудностей.

Температура в ободной части колеса в работе составляет 600 градусов Цельсия. Наибольшие напряжения отмечены в уплотнительном кольце, в радиусе перехода центрирующего бурта к вертикальной стенке, но их величина не превышает 63 кг/мм2, что намного меньше пределов длительной прочности современных жаропрочных никелевых сплавов, используемых для подобных деталей роторов турбин.

Высокая надежность заявляемого устройства на всех штатных режимах работы двигателя подтверждена 150-часовыми испытаниями полноразмерного экспериментального образца колеса турбины на опытном авиационном газотурбинном двигателе типа АИ222-25.

1. Устройство крепления лопаток рабочего колеса осевой турбомашины, содержащее диск, рабочие лопатки, установленные в продольных пазах диска своими хвостовиками, имеющими радиально-осевые зацепы, уплотнительное кольцо, установленное на диске с упором своим наружным радиальным буртом как в ободную часть диска, так и в хвостовики рабочих лопаток, и сопряженное своим внутренним радиальным буртом с радиально направленным к продольной оси буртом диска, причем упомянутые бурты уплотнительного кольца и диска сочленены цилиндрическими телами и охвачены U-образным кольцом с диагональным резом, сообщенным с пазом, которое взаимосвязано с замком, размещенным между диском и U-образным разрезным кольцом, отличающееся тем, что наружный радиальный бурт уплотнительного кольца размещен в зацепах хвостовиков рабочих лопаток, а на обращенной к диску боковой поверхности указанного внутреннего радиального бурта уплотнительного кольца выполнен выступ, размещенный в совмещенных дополнительном пазу радиального бурта диска и пазу U-образного разрезного кольца, причем упомянутый выступ и цилиндрические поверхности U-образного разрезного кольца охвачены замком в виде части кольца С-образного сечения.

2. Устройство крепления лопаток рабочего колеса осевой турбомашины по п.1, отличающееся тем, что С-образный замок между диском и U-образным разрезным кольцом установлен так, что своей средней частью перекрывает указанный выступ на внутреннем радиальном бурте уплотнительного кольца по обе стороны упомянутого паза U-образного разрезного кольца, выполненного в обращенном к диску бурте этого кольца, при этом верхней концевой частью замка охвачены совместно указанный выступ и наружная поверхность указанного бурта U-образного разрезного кольца по обе стороны его паза, а нижняя концевая часть замка взаимосвязана с открытой внутренней цилиндрической поверхностью U-образного разрезного кольца и выполненной на ней фиксаторной выборкой, разделенной указанным диагональным резом.

3. Устройство крепления лопаток рабочего колеса осевой турбомашины по п.1, отличающееся тем, что указанные цилиндрические тела, которыми сочленены упомянутые радиальные бурты диска и уплотнительного кольца, выполнены в виде бобышек на обращенной к диску боковой поверхности радиального бурта уплотнительного кольца и введены в ответные пазы в радиальном бурте диска.

4. Устройство крепления лопаток рабочего колеса осевой турбомашины по п.1, отличающееся тем, что на упомянутом наружном радиальном бурте уплотнительного кольца выполнены выборки между указанными зацепами на хвостовиках рабочих лопаток.