Способ контроля качества твердосплавных зубков для буровых долот

Иллюстрации

Показать всеИзобретение относится к области буровой техники и может быть использовано для контроля качества твердосплавных зубков, применяемых для оснащения породоразрушающих шарошек буровых долот. Техническим результатом является получение высокой степени наглядности структуры кобальтовой фазы твердого сплава. Технический результат достигается тем, что в предлагаемом способе контроля качества твердосплавных зубков для буровых долот производят подготовку шлифов, установку их на столе микроскопа, визуальное исследование структуры путем сопоставления картины поверхности с эталонами, подготовку выводов о характере дефектов и возможности применения спеченных вольфрамо-кобальтовых твердых сплавов. При этом при подготовке шлифов применяют электроэрозионное травление при искровом пробое, обеспечивающее оплавление и испарение локальных участков на ровной поверхности, вскрывающее и обнажающее часть объемных поверхностей и границы отдельных зерен с картиной распределения дефектов и пористости на обнаженных границах кобальтовых зерен. Объемная картина распределения дефектов кобальтовой фазы существенно дополняет применяемые металлографические методы контроля качества твердых сплавов. 6 ил.

Реферат

Изобретение относится к области буровой техники и может быть использовано для контроля качества твердосплавных зубков, применяемых для оснащения породоразрушающих шарошек буровых долот.

Известен стандарт предприятия СТП 1401-582-97 «Твердосплавные изделия. Технические требования к твердым сплавам. Правила приемки» [1], разработанный на базе закупленной лицензии у фирмы «Карболой» (США) для производства твердосплавных зубков на заводе твердых сплавов ОАО «Волгабурмаш» с учетом требований международных стандартов ISO 9001-200, API Q1, а также ГОСТ 3882-75 «Сплавы твердые спеченные. Марки», ГОСТ 4411-79 «Изделия твердосплавные для горного инструмента».

В соответствии с СТП 1401-582-97, принятым за аналог, способ контроля качества твердосплавных зубков включает изготовление шлифа по поперечному сечению (излому) целого изделия. Шлифы монтируют в чашки при помощи легкоплавких сплавов, проводят шлифование, затем полирование с применением алмазной пудры в виде суспензии до исчезновения следов на поверхности шлифа.

Поверхность шлифа должна быть зеркальной и без следов травления, с отчетливо выраженными включениями графита. При помощи сравнения с образцами обязательного приложения «А» определяется пористость видов А, В и С, размеры зерна при увеличении ×1500 (минимальные и максимальные баллы) допустимые компаундирования связующего вещества, сегрегации, примеси, большие кристаллы, η-фаза, дефекты макроструктуры и пустоты.

Недостатком этого способа является то, что при полировании плоского шлифа до зеркального блеска, «завальцовываются» границы кобальтовых зерен и расположенные на них дефекты, возникающие в процессе изготовления изделия вследствие высокой фазовой неоднородности. Кобальтовые зерна образуются при затвердевании твердого сплава и имеют размеры на порядок выше размеров карбидных зерен (около 100 мкм против нескольких мкм).

Вследствие ликвационных явлений при росте кобальтовых зерен на их границах возникают газовые поры и цепочки графитных включений, а рост кобальтового зерна внутри уже сформировавшегося жесткого карбидного каркаса приводит к кристаллизационной и термической усадке кобальта с образованием пустот и трещин на границах кобальтовых зерен. Концентрация дефектов в области границ кобальтовых зерен приводит к ускоренному распространению трещин вдоль них и снижению прочности твердосплавных зубков.

Известен ГОСТ РФ 9391-80 «Сплавы твердые спеченные. Методы определения пористости и макроструктуры» [2], принятый за прототип, в соответствии с которым установлены методы подготовки шлифов, отбираются образцы, проводятся подготовка и испытание твердых сплавов. Как и в случае применения аналога, ведется полирование шлифа до зеркального блеска. Оценка степени пористости, содержания свободного углерода, размера зерен α и γ-фаз проводят методом сравнения с типовыми шкалами и фотографиями.

Недостатком прототипа является то, что, как и для случая применения аналога, наличие плоской полированной «завальцованной» поверхности шлифа не позволяет выявить и оценить зеренную структуру кобальтовой фазы, даже с применением сканирующей электронной микроскопии.

Техническим результатом настоящего изобретения является получение высокой степени наглядности структуры кобальтовой фазы твердого сплава.

Технический результат достигается тем, что в предлагаемом способе контроля качества твердосплавных зубков для буровых долот производят подготовку шлифов, установку их на столе микроскопа, визуальное исследование структуры путем сопоставления картины поверхности с эталонами, подготовку выводов о характере дефектов и возможности применения спеченных вольфрамо-кобальтовых твердых сплавов, при этом при подготовке шлифов применяют электроэрозионное травление при искровом пробое, обеспечивающее оплавление и испарение локальных участков на ровной поверхности, вскрывающее и обнажающее часть объемных поверхностей и границы отдельных зерен с картиной распределения дефектов и пористости на обнаженных границах кобальтовых зерен.

Электроэрозионное травление обеспечивает вырывание частиц материала с поверхности зубка импульсом электрического разряда. Напряжение в электрической схеме характеризуется расстоянием между электродами, погруженными в жидкий диэлектрик. Во время сближения происходит увеличение напряжения и пробой диэлектрика. При этом возникает электрический разряд, в канале которого образуется плазма с высокой температурой.

Так как длительность используемых электрических импульсов не превышает 10-2 сек, выделяющееся тепло не успевает распространиться в глубь материала и даже незначительной энергии оказывается достаточно, чтобы разогреть, расплавить и испарить небольшое количество твердого сплава на поверхностях твердосплавного зубка. Кроме того, давление, развиваемое частицами плазмы при ударе об электрод, способствует выбросу (эрозии) не только расплавленного, но и просто разогретого вещества. Поскольку электрический пробой, как правило, происходит по кратчайшему пути, то прежде всего разрушаются наиболее близко расположенные границы самого электрода и легкоплавкая структура неоднородного материала твердосплавного зубка.

В результате электроэрозионного травления структура карбидного зерна не выявляется, но в то же время вскрываются и могут быть оценены дефекты - поры, трещины, включения углерода и примесных фаз в составе многокомпонентной эвтектики по границам кобальтового зерна.

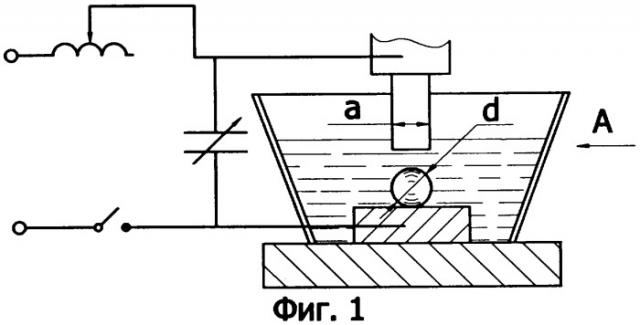

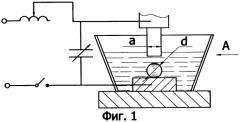

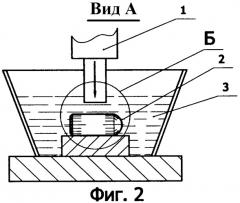

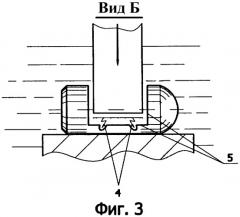

На фиг.1 представлена общая схема электроэрозионного метода обработки твердосплавного зубка (диаметром d) с использованием электрода (инструмента) размера а). На фиг.2 показан вид А фиг.1, где позицией 1 обозначен электрод (инструмент), поз.2 - твердосплавный зубок, поз.3 - жидкий диэлектрик. На фиг.3 изображен в увеличенном виде узел Б фиг.2, где поз.4 - электрические разряды, поз.5 - анализируемые поверхности твердосплавного зубка. На фиг.4 показано некачественное кобальтовое зерно в сплаве ВК-10. На фиг.5 показывается качественное кобальтовое зерно в сплаве ВК-10. На фиг.6 видны (А) поры, (Б) - трещины и (С) - эвтектика W-Co-C кобальтового зерна в сплаве ВК-10.

При перемещении электрода в глубь твердосплавного зубка (фиг.3) на стенках 5 отверстия, ответного форме электрода, образуется объемная зеренная структура кобальтовой фазы с раскрытыми дефектами.

На фиг.4 представлена структура твердого сплава ВК-10 (в 500-кратном увеличении) с большим количеством кобальтовых зерен уменьшенных размеров (поз.6), имеющих, как следствие, большую протяженность границ, а значит и большое количество дефектов в структуре.

На фиг.5, при таком же увеличении (×500), показана структура сплава ВК-10 с более крупным кобальтовым зерном (поз.7) и меньшим количеством дефектов на меньшей протяженности границ.

Типовые фотографии структур твердого сплава, подобные приведенным на фиг.4 и 5, должны быть приняты в качестве эталонных структур для определения характера и предельного количества допускаемых дефектов по границам кобальтовых зерен.

На фиг.6 при большем увеличении (×1500) на границах кобальтовых зерен показаны различные дефекты структуры - поры (А), трещины (Б), а также эвтектика W-Co-C кобальтового зерна (С) в сплаве ВК-10.

Преимущества предлагаемого способа контроля качества структуры твердосплавных зубков для буровых долот следующие. Объемная картина распределения дефектов кобальтовой фазы существенно дополняет применяемые металлографические методы контроля качества твердых сплавов. Результаты анализа количества, видов и распределения дефектов по границам кобальтовых зерен позволяют корректировать процесс производства (спекания) твердых сплавов по углеродному балансу, составу и давлению атмосферы спекания, температурным режимам, загрязнениям. Это приводит к существенному улучшению качества твердосплавного вооружения и буровых долот в целом.

Возможность осуществления изобретения подтверждается исследованиями Центральной заводской лаборатории ОАО «Волгабурмаш» (аккредитация Госстандарта Российской Федерации № POCC.RU.0001-514889), показавшими корреляцию между качеством твердого сплава и концентрацией дефектов и примесей на границах кобальтовых зерен.

Источники информации

1. СТП 1401-582-97 «Твердосплавные изделия. Технические требования к твердым сплавам. Правила приемки» (аналог).

2. ГОСТ РФ 9391-80 «Сплавы твердые спеченные. Методы определения пористости и макроструктуры» (прототип).

Способ контроля качества твердосплавных зубков для буровых долот, при котором производят подготовку шлифов, установку их на столе микроскопа, визуальное исследование структуры путем сопоставления картины поверхности с эталонами, подготовку выводов о характере дефектов и возможности направления спеченных вольфрамокобальтовых зубков на сборку шарошек, отличающийся тем, что при подготовке шлифов применяют электроэрозионное травление при искровом пробое, обеспечивающее оплавление и испарение локальных участков на ровной поверхности, вскрывающее и обнажающее часть объемных поверхностей с картиной распределения дефектов и пористости на обнаженных границах кобальтовых зерен.