Эластичный магнит

Иллюстрации

Показать всеИзобретение относится к магнитным материалам, которые могут быть использованы в электронике, электротехнике, полиграфии, магнитооптике, для биомедицинских целей и пр. Техническим результатом изобретения является получение высокоэластичного магнита с широким температурным диапазоном эксплуатации, однородного по составу и воспроизводимости свойств, изготавливаемого по технологии переработки термопластов каландрованием или экструзионным методом. При этом однородность материала достигается за счет устранения седиментации наполнителя. Полимерная основа высокоэластичного магнита получена совмещением через пластификатор термопласта поливинилхлорида с полярным каучуком. Компоненты материала магнитной смеси имеют определенный состав. 1 табл., 1 ил.

Реферат

Изобретение относится к магнитным материалам, которые могут быть использованы для биомедицинских целей, в электронике, электротехнике, приборостроении, полиграфии и других отраслях промышленности.

Полимерные магниты были изобретены почти 100 лет назад. Наибольшее применение нашли магнитопласты, изготовленные из магнитного порошка и термопласта по технологии переработки термопластов (патент РФ 2239250 от 27.10.2004). По сравнению с твердыми магнитами, полимерные магниты обладают рядом достоинств, таких как устойчивость к коррозии, высокая прочность, возможность изготовить изделие любой формы.

Недостатком магнитопластиков является хрупкость (низкие деформационные свойства), низкая морозостойкость, узкий диапазон эксплуатации.

Полимерные магниты на основе каучуков (магнитные эластомеры) также широко известны:

Книга. Алексеев А.Г., Корнев А.Е. Магнитные эластомеры, М., Химия, 1987 г.

Патент РФ 2227941, опубликован 27.04.2004.

Патент РФ 2225425, опубликован 10.03.2004.

Патент РФ 2160697, опубликован 20.12.2000.

Патент РФ 2233791, опубликован 10.08.2004.

Патент РФ 2160697, опубликован 20.12.2000.

Патент РФ 2241537, опубликован 10.12.2004.

Патент РФ 2226012, опубликован 20.03.2004.

В магнитоэластиках, а правильнее их называть эластичных магнитах, т.к. прежде всего используются их магнитные свойства, удачно сочетаются деформационные свойства эластомеров с ферримагнитными свойствами химических элементов переходной группы таблицы Менделеева, используемых в этих материалах в качестве наполнителей.

Эластичные магниты также устойчивы к коррозии, имеют хорошую морозостойкость. Благодаря хорошей эластичности эти материалы приобретают свойство магнитоуправляемости, т.е. возможность деформироваться (растягиваться и сжиматься) в магнитном поле, что значительно расширяет область их применения. Эластичные магниты изготавливаются по технологии литья или литья под давлением. Изделие получают путем заполнения подготовленной смесью форм, в которых при нагревании происходит в дальнейшем вулканизация (отверждение). Это делает процесс изготовления трудоемким и дорогостоящим. Особенно трудно изготовить листовой материал большого размера.

Вторым существенным недостатком эластичных магнитов на основе каучуков является их неоднородность. В связи с тем, что по плотности магнитные порошки превышают полимерную основу в 5-8 раз, в процессе вулканизации, который длится до нескольких часов и даже суток, происходит седиментация (осаждение) наполнителя, что приводит к неоднородности по химическому составу и свойствам материала по толщине изделия. Этот недостаток особенно проявляется при использовании низкомолекулярных каучуков: уретановых (СКУ), силоксановых (СКТ) - или при использовании большого количества пластификатора в составе или растворителя при изготовлении изделий.

Указанные достоинства и недостатки в полной мере присущи магнитоуправляемым эластичным композиционным материалам на основе каучука, содержащим магнитный наполнитель, пластификатор и сшивающий агент, выбранным нами в качестве прототипа. Патент РФ 2157013, опубликован 27.09.2000 г.

Предлагаемым изобретением решается задача получения высокоэластичного магнита с широким температурным диапазоном эксплуатации, однородного по составу и воспроизводимости свойств, изготавливаемого по технологии переработки термопластов.

Для достижения этой цели предлагается в качестве полимерной основы высокоэластичного магнита использовать термоэластопласт, получаемый в процессе изготовления материала путем совмещения термопласта поливинилхлорида с полярными каучуками (бутадиен-нитрильным, хлоропреновым или карбоксилатным) через пластификаторы, с которым поливинилхлорид и каучуки термодинамически совместимы. Такими пластификаторами являются эфиры ароматических и алифатических карбоновых кислот (фталаты, себацинаты, адипинаты).

Воспроизводимость эксплуатационных свойств и однородность состава достигается за счет технологического приема, который заключается в том, что в процессе смешения и гомогенизации смеси при температуре 50±5°С происходит набухание поливинилхлорида и каучука в пластификаторе, нарастание вязкости смеси до состояния, в котором седиментация наполнителя прекращается. Вязкость смеси устанавливается в пределах 100-250 пуаз, при измерении при скорости сдвига 1 см-1. Затем смесь желатинизируется, формуется и охлаждается. Эти фазы изготовления осуществляются на традиционном оборудовании по традиционным для поливинилхлорида режимам переработки, что позволяет получить изделия в виде труб различного диаметра, листовой, рулонной или другой формы. Сведения об этом приведены в книге Бернхардт Э. Переработка термопластичных материалов, М., 1965 г.

Ниже приведены примеры реализации предлагаемого изобретения.

Пример 1

В смесителе с Z-образными лопастями была изготовлена смесь следующего компонентного состава, %:

| Поливинилхлорид | 20 |

| Карбонильное железо | 40 |

| Бутадиен-нитрильный | 10 |

| каучук | |

| Ди-(2-этилгексил) | 19 |

| адипинат | |

| Мел | 11 |

Смешение и гомогенизация проводились при температуре 50°С в течение 1,5 часов. Вязкость смеси составила 180 пуаз.

Каландрование проводилось на 3-валковом каландре при температуре 160±5°С. Получен материал удовлетворительного внешнего вида со следующими характеристиками:

| Прочность при разрыве, МПа | 8,0 |

| Относительное удлинение, % | 280,0 |

| Гибкость на брусе с закруглением радиусом (5±0,2) мм | выдерживает |

| при температуре -50°С | |

| Изменение линейных размеров при 100°С в течение 6 часов, % | 2 |

Пример 2

В смеситель, снабженный планетарной мешалкой, введены компоненты в следующем соотношении, %:

| Поливинилхлорид | 35,0 |

| Хлоропреновый | 5,0 |

| каучук | |

| Диоктилсебаценат | 36,0 |

| (ДОС) | |

| Эпоксидная смола | 3,0 |

| Феррит | 20,0 |

| Стеарат кальция | 0,5 |

| Стеарат барий-кадмий | 0,5 |

Хлоропреновый каучук предварительно пластифицировался в ДОС. Смесь перемешивалась при температуре 50°С в течение 40 мин. Вязкость смеси в конце перемешивания составила 100 пуаз.

Смесь нанесена на полиэфирное полотно с помощью ракли и помещена в термокамеру. Скорость прохождения полотна 2,8 м/мин. Температура в камере 140-160°С.

Полученное полотно имело удовлетворительный внешний вид.

| Прочность при растяжении, МПа | 9,0 |

| Относительное удлинение*, % | 95 |

| Гибкость на брусе с закруглением радиусом 5 мм, при температуре -50°С | выдерживает |

| Изменение линейных размеров при 100°С в течение 6 часов, % | 0,5 |

| Начальная магнитная восприимчивость | 0,363 |

| * Примечание: Деформационные свойства материала определяются свойствами основы. |

Примеры разработанных эластичных магнитов приведены также в таблице. Из таблицы следует, что все составы обладают магнитными свойствами, величина которых зависит как от вида магнитного наполнителя, так и от его содержания в материале.

В таблице представлены данные по способности материала деформироваться в неоднородном магнитном поле с максимальной индукцией 0,86 Тесла (684 кА/м). После удаления из магнитного поля образцы восстанавливались в первоначальных размерах, что свидетельствует о том, что материалы являются магнитоуправляемыми.

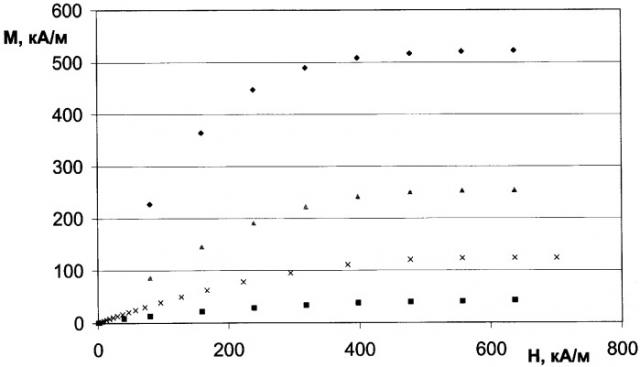

На чертеже представлена зависимость намагниченности (М, кА/м) от внешнего магнитного поля (Н, кА/м) для образцов с содержанием карбонильного железа, %.

- 20; х - 40; Δ - 60; ⋄ - 80. Из чертежа следует, что намагниченность значительно возрастает с увеличением степени наполнения магнитным порошком.

Исходя из этой зависимости нами была проведена оценка однородности материала. С этой целью был изготовлен образец состава 2 (см. таблицу) высотой 150 мм, который при желатинизации и охлаждении находился в вертикальном положении. Магнитная восприимчивость при внешнем магнитном поле, равном 0,1 Тесла, в верхней части образца составила 0,386, в нижней - 0,382, т.е. была практически одинакова, что свидетельствует об однородности материала.

Приведенные данные показывают, что предлагаемый эластичный магнит обладает магнитными и деформационными (эластичными) свойствами, которые могут регулироваться в широких пределах; является магнитоуправляемым, имеет широкий температурный диапазон эксплуатации - сохраняет форму и размеры при температуре 100°С, эластичен при минус 50°С.

Отличительными от прототипа признаками предлагаемого эластичного магнита являются компонентный состав и соотношение компонентов, а также то, что его получают по технологии переработки термопластов, при этом гомогенизация смеси осуществляется при перемешивании при температуре 50±5°С до достижения вязкости 100-250 пуаз, а полимерная основа получена совмещением через пластификатор термопласта поливинилхлорида с полярным (бутадиен-нитрильным, хлоропреновым, карбоксилатным) каучуком.

По сравнению с прототипом, предлагаемый эластичный магнит обладает преимуществом, заключающимся в том, что он может быть изготовлен более экономичным и менее трудоемким способом по технологии переработки термопластов.

Предлагаемый режим изготовления позволяет устранить седиментацию магнитного наполнителя, обеспечить однородность состава и воспроизводимость свойств.

Авторам неизвестны технические решения, которые выполняли бы поставленную задачу. Таким образом, предложение обладает новизной, промышленно применимо, на наш взгляд удовлетворяет критериям изобретения.

| Таблица 1.Компонентный состав и свойства предлагаемого изобретения (варианты) | |||||||||||||

| Наименованиекомпонентов, характеристики | Соотношение компонентов в составах, %, показатели | ||||||||||||

| образец 1 | образец 2 | образец 3 | образец 4 | образец 5 | образец 6 | образец 7 | образец 8 | образец 9 | образец 10 | образец 11 | образец 12 | образец 13 | |

| Поливинилхлорид | 5,0 | 27,4 | 12,0 | 17,0 | 15,2 | 31,5 | 5,7 | 9,5 | 14,3 | 7,6 | 7,1 | 9,5 | 22,8 |

| Бутадиен-нитрильный каучук | 0,5 | 4,6 | 4,0 | 0,8 | 0,5 | 0,4 | 1,2 | ||||||

| Хлоропреновый каучук | 1,0 | 1,5 | 0,3 | ||||||||||

| Карбоксилатный каучук | 0,7 | 0,4 | 0,5 | ||||||||||

| Дибутилфталат | 15 | 38,0 | 24,0 | 60,0 | 24,0 | 33,3 | 14,0 | 25,0 | 45,0 | 12,0 | 22,5 | 30,0 | 36,0 |

| Карбонильное железо | 79,5 | 20,0 | 60,0 | 19,0 | 80,0 | 40,0 | |||||||

| Магнетит | 60,0 | 37,7 | |||||||||||

| Феррит | 80,0 | 60,0 | 40,0 | ||||||||||

| Пермалои | 70,0 | 60,0 | |||||||||||

| Технический углерод, мел, каолин | 10,0 | 5,0 | |||||||||||

| Эпоксидная смола | 3,0 | ||||||||||||

| Начальная магнитная восприимчивость | 2,68 | 0,322 | 1,28 | 0,267 | 1,673 | 0,963 | 4,14 | 1,55 | 0,786 | 3,63 | 0,910 | 0,620 | 0,568 |

| Намагниченность насыщения, (М∞), кА/м | 375,0 | 44,0 | 310,0 | 34,0 | 27,0 | 15,0 | 142,0 | 75,0 | 44,0 | 510,0 | 60,0 | 41,0 | 125,0 |

| Деформация в магнитном поле, % | 74,4 | 98,5 | 39,4 | 15,2 | 15,2 | 24,6 | |||||||

| Деформация при растяжении, % | 139,0 | 68,4 | 168,2 |

Эластичный магнит, содержащий магнитный наполнитель, полимер, пластификатор и добавки, отличающийся тем, что его получают по технологии переработки термопластов, при этом гомогенизация смеси осуществляется при перемешивании при температуре 50±5°С до достижения вязкости 100-250 пуаз, а полимерная основа получена в процессе изготовления совмещением через пластификатор термопласта поливинилхлорида с полярным каучуком, при этом компоненты взяты в следующем соотношении, мас.%:

| Порошкообразные магнитные наполнители | |

| (карбонильное железо, магнетит, феррит, | |

| пермалои) | 19,0-80,0 |

| Поливинилхлорид | 5,0-31,5 |

| Полярные каучуки (бутадиен-нитрильный, | |

| хлоропреновый, карбоксилатный) | 0,3-10,0 |

| Пластификаторы (эфиры адипиновой, | |

| себациновой, фталевой кислот) | 12,0-60,0 |

| Наполнители (технический углерод, мел, каолин) | 5,0-11,0 |

| Эпоксидная смола | 3,0 |

| Стабилизаторы (стеараты кальция, бария, кадмия) | 0,5-1,0 |