Способ получения биосовместимых фторполимерных покрытий на изделиях из нитинола

Иллюстрации

Показать всеИзобретение относится к медицине и описывает способ получения биосовместимых фторполимерных покрытий на изделиях из нитинола, который включает предварительную подготовку поверхности изделия в водном электролите следующего состава, г/л: NaAlO2 10-20, Na2СО3 15-20, Na3PO4 20-25, в анодном режиме при напряжении формирования, изменяющемся от 0 до 180-200 В со скоростью 0,2-0,3 В/с, в течение 10-20 мин, а затем в биполярном режиме при постоянном анодном напряжении формирования в интервале 180-200 В и плотности катодной составляющей тока 1,0-1,5 А/см2 в течение 5-10 мин, нанесение на подготовленную поверхность высокодисперсного низкомолекулярного политетрафторэтилена механическим натиранием и нагрев нанесенного покрытия при 100-120°С в течение 50-70 мин. Данный способ обеспечивает получение на изделиях из нитинола произвольной формы биосовместимых фторполимерных покрытий, обладающих высокой однородностью и гладкостью и одновременно препятствующих выходу ионов никеля на поверхность за счет уменьшения пористости. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способам нанесения биосовместимых, в частности биоинертных, покрытий на выполненные из нитинола (50÷60% Ti и 40÷50% Ni) различного вида имплантаты и эндопротезы, например, фиксаторы, используемые при лечении позвоночно-спинальных травм и дегенеративно-дистрофических заболеваний, скрепки, применяемые для соединения грудины при проведении кардиологических операций, стенты и т.п. Биоинертное покрытие должно создавать стабильный поверхностный слой имплантата, не оказывающий влияния на механические свойства основного материала, обеспечивать его защиту в коррозионно-активной среде и одновременно предотвращать диффузию ионов никеля на поверхность и их накопление в мягких тканях организма, которое может привести к негативным последствиям, в частности к развитию новообразований.

Известен способ получения фторполимерных покрытий толщиной менее 0,1 мм на эндопротезах трубчатой формы, выполненных, в частности, из нитиноловой проволоки, описанный в пат. США № 6949119, опубл. 27.09.2005, и включающий нанесение на внутреннюю и/или внешнюю поверхность эндопротеза пленки из пористого (растянутого) политетрафторэтилена, одна сторона которой выполнена клеящей с помощью нанесенного на нее слоя термопластичного полимера, например, фторированного этилен пропилена, герметизацию шва пленки с помощью нагретого выше температуры плавления термопластичного полимера, нагрев покрытого эндопротеза в печи и его охлаждение.

Недостатком известного способа является его сложность, обусловленная необходимостью предварительной многоступенчатой подготовки фторполимерной пленки с клеящим слоем, включающей нанесение на нее слоя термопластичного полимера, нагрев полученной композитной пленки выше температуры плавления термопластичного полимера, растягивание нагретой композитной пленки при достигнутой температуре и ее быстрое охлаждение, а также необходимостью операции склеивания вручную образующего шва пленки с помощью термопластичного полимера при температуре 400°С и дополнительного нагрева эндопротеза с покрытием в печи при 380°С. Кроме того, нанесение фторполимерной пленки на внутреннюю и внешнюю поверхности эндопротеза представляет собой две раздельные операции, при этом ее нанесение на внутреннюю поверхность требует использования специального сердечника.

Наиболее близким к заявляемому является способ получения биосовместимых фторполимерных покрытий на изделиях из нитинола, преимущественно на выполненных из нитиноловой проволоки стентах, описанный в патенте США №6652574, опубл. 25.11.2003, и включающий предварительную обработку нитиноловой проволоки, в том числе химическую для удаления поверхностного оксидного слоя и термическую при 270-330°С в течение 2-10 мин, с последующим нанесением покрытия толщиной 1-8 мкм и пористостью 10-260 мкм путем пропускания поволоки через экструдер с нагретым до 140°С фторполимером, например политетрафторэтиленом или растянутым (пористым) политетрафторэтиленом.

Известный способ не обеспечивает возможности нанесения фторполимерных покрытий на изделия произвольной формы, поскольку через экструдер можно пропускать только длинномерные изделия цилиндрической формы (проволоку), что сужает область его применения. Другим недостатком известного способа является то, что поверхность формируемого с его помощью покрытия является недостаточно однородной и гладкой вследствие присутствия в используемом для его получения высокомолекулярном политетрафторэтилене кристаллической и аморфной фаз, неравномерно распределяющихся при экструдировании. Кроме того, формируемое с его помощью покрытие за счет своей пористости не является непроницаемым для ионов никеля, которые, попадая в организм человека, могут оказывать на него нежелательное, в том числе канцерогенное, воздействие.

Задачей изобретения является создание способа получения на изделиях из нитинола произвольной формы биосовместимых фторполимерных покрытий, обладающих более высокой однородностью и гладкостью и одновременно уменьшающих диффузию ионов никеля на поверхность за счет уменьшения пористости.

Поставленная задача решается способом получения биосовместимых фторполимерных покрытий на изделиях из нитинола, включающим предварительную подготовку поверхности изделия, нанесение фторполимера на подготовленную поверхность и температурное воздействие на фторполимер, в котором, в отличие от известного, предварительную подготовку осуществляют в водном электролите следующего состава, г/л:

| NaAlO2 | 10-20 |

| Na2СО3 | 15-20 |

| Na3PO4 | 20-25 |

в анодном режиме при напряжении формирования, изменяющемся от 0 до 180-200 В со скоростью 0,2-0,3 В/с, в течение 10-20 мин, а затем в биполярном режиме при постоянном анодном напряжении формирования в интервале 180-200 В и плотности катодной составляющей тока 1,0-1,5 А/см2 в течение 5-10 мин, при этом в качестве фторполимера на подготовленную поверхность наносят высокодисперсный низкомолекулярный политетрафторэтилен, а температурное воздействие на него осуществляют путем нагрева нанесенного покрытия при 100-120°С в течение 50-70 мин.

В предпочтительном варианте осуществления способа высокодисперсный низкомолекулярный политетрафторэтилен наносят механическим натиранием.

Способ осуществляют следующим образом.

Готовят электролит путем последовательного растворения в дистиллированной воде входящих в его состав компонентов: 10-20 г/л алюмината натрия NaAlO2, 15-20 г/л бикарбоната натрия Na2CO3 и 20-25 г/л трехзамещенного фосфата натрия Na3PO4·12H2O и тщательного перемешивания. Подготовленный таким образом электролит перед использованием выдерживают не менее суток.

Изделие из нитинола помещают в электролитическую ванну с электролитом, при этом изделие является одним из электродов, а в качестве противоэлектрода используют полый холодильник, выполненный из нержавеющей стали в виде змеевика, охлаждаемого проточной водой. В процессе оксидирования температуру электролита поддерживают таким образом, чтобы она не превышала 25°С.

Подают напряжение на электроды. Величину прилагаемого анодного напряжения увеличивают со скоростью 0,2-0,3 В/с в течение 10-20 мин от 0 до выбранного значения в интервале 180-200 В. Затем, не снижая достигнутого напряжения формирования, переходят на биполярный (анодно-катодный) режим с катодной составляющей плотности тока Ik=-1,0-1,5 А/см2 при соотношении продолжительности анодного и катодного периодов поляризации τa/τк, равном 4, и продолжают обработку при выбранном значении напряжения в интервале 180-200 В в течение 5-10 мин.

В результате проведенной плазменно-электролитической обработки в указанном электролите при высоких напряжениях, вызывающих протекание электрических микроразрядов на поверхности изделия, на ней формируется покрытие зеленовато-серого цвета, толщиной до 20 мкм, пористое, с кратероподобными углублениями диаметром до нескольких микрон. По данным рентгенофазового анализа, в состав покрытия преимущественно входят фосфат алюминия AlPO4, оксид алюминия γ-Al2О3 и двойной оксид никеля-алюминия NiAl2O4.

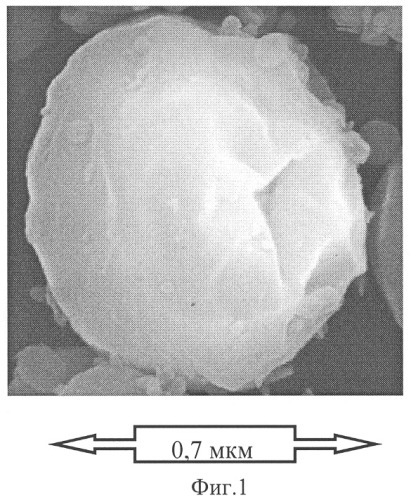

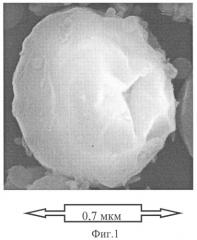

На подготовленное изделие с пористым фосфатно-оксидным покрытием одним из известных способов (натиранием, погружением, погружением с использованием галтовки и др.) наносят низкомолекулярный высокодисперсный политетрафторэтилен (ПТФЭ), полученный термодеструкцией полимера при температуре около 500°С в потоке газа. Предпочтительным является нанесение механическим натиранием, что позволяет наилучшим образом заполнить имеющиеся поры за счет того, что высокодисперсные (0,1-1,0 мкм) сферические частицы низкомолекулярного ПТФЭ имеют чешуйчатое строение, при этом его чешуйки легко отслаиваются при подобном механическом воздействии и равномерно распределяются в порах фосфатно-оксидного покрытия и по его поверхности.

На фиг.1 показан общий вид частицы (снимок сделан с помощью электронного микроскопа), на фиг.2 - строение ее поверхности при максимальном увеличении (снимок сделан с помощью атомно-силовой микроскопии).

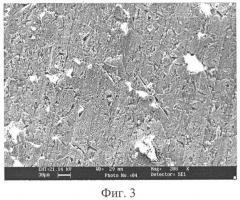

Полученное покрытие с толщиной полимерного слоя 0,1-10,0 мкм, нанесенного на фосфатно-оксидный подслой, нагревают при температуре 100-120°С в течение 50-70 мин, что обеспечивает дополнительное выравнивание его поверхности (уменьшение шероховатости) в результате более равномерного распределения ПТФЭ. Одновременно при температурной обработке происходит выравнивание нанесенного высокодисперсного ПТФЭ по составу (молекулярному весу и температурным фракциям) благодаря удалению присутствующей низкотемпературной фракции, что способствует уплотнению полимерного слоя.

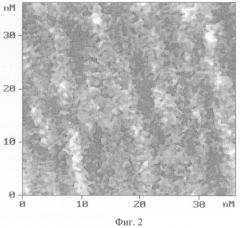

Общий вид покрытия, полученного предлагаемым способом, представлен на фиг.3 (снимок, сделанный с помощью электронной микроскопии, размер представленного участка поверхности 600×600 мкм) и фиг.4 (снимок, сделанный с помощью туннельной микроскопии, размер представленного участка поверхности 0,7×0,7 мкм).

Таким образом, в результате обработки предлагаемым способом изделия из нитинола произвольной формы на его поверхности формируется плотное беспористое покрытие из низкомолекулярного ПТФЭ толщиной до 10 мкм, с равномерной и гладкой поверхностью, имеющее фосфатно-оксидный подслой и за счет этого обеспечивающее двойной барьерный слой, препятствующий диффузии ионов никеля на поверхность и его последующей аккумуляции в окружающих тканях, что является техническим результатом изобретения.

Перед нанесением на пористый фосфатно-оксидный подслой высокодисперсного низкомолекулярного ПТФЭ с последующей термообработкой, которые обеспечивают «запечатывание» пор, в последние можно предварительно ввести лекарственные препараты и, таким образом, отрегулировать продолжительность терапевтического действия, изменяя толщину наносимого слоя ПТФЭ.

Кроме того, полученные покрытия являются устойчивыми в коррозионно-активной среде и обладают высокими защитными свойствами, о чем свидетельствуют снижение значения тока свободной коррозии на два порядка и увеличение значения модуля импеданса на порядок у образца с покрытием, полученным предлагаемым способом, в сравнении с образцами с покрытием только из ПТФЭ (без фосфатно-оксидного подслоя), что позволяет расширить область практического применения нитинола, обладающего уникальными свойствами.

Примеры конкретного осуществления способа

Пластинку нитинола (50% Ni, 50% Ti) размером 15×15×1 мм, последовательно обработанную шлифовальной бумагой с уменьшением ее зернистости до 25 мкм, помещали в стеклянную электролитическую ванну, содержащую водный раствор электролита заявляемого состава.

Электролит готовили путем растворения соответствующих количеств алюмината натрия NaAlO2 марки «ч» (ТУ 6009-01727-87), карбоната натрия Na2CO3 марки «хч» (ГОСТ 4155-78), фосфата натрия Na3PO4·12Н2O марки «хч» и диметилглиоксима C4H8N2O2 марки «хч» (ГОСТ 5828-77) в дистиллированной воде при перемешивании с помощью механической мешалки и выдерживали приготовленный раствор в течение 26 часов.

Температура электролита в процессе плазменно-электролитической обработки не превышала 25°С. Охлаждение электролита осуществляли с помощью помещенного непосредственно в электролитическую ванну теплообменника, выполненного виде змеевика из нержавеющей стали и охлаждаемого проточной водой.

Источником тока служил компьютеризированный источник питания с регулируемой формой поляризующего сигнала, созданный на базе реверсивного тиристорного преобразователя ТЕР4-100/460Н-2-2УХЛ4.

Одним электродом являлась оксидируемая пластинка, противоэлектродом - теплообменник.

Пластинку, подвергнутую плазменно-электролитической обработке, промывали проточной водой, затем высушивали на воздухе.

Фазовый состав покрытий, полученных плазменно-электролитической обработкой, определяли с использованием дифрактометра D8 ADVANCE (Германия) по методу Брег-Брентано с вращением образца в CuKα-излучении (V=35 кВ, I=мА). При выполнении рентгенофазового анализа была использована программа поиска EVA с банком данных порошковых образцов PDF-2.

Высокодисперсный низкомолекулярный ПТФЭ с размерами частиц 0,1-1,0 мкм на подготовленную пластинку наносили механическим натиранием с помощью аппликатора подходящей формы с наконечником из мягкого материала типа фетра.

Затем пластинку помещали в муфельную печь и нагревали при заявляемой температуре в течение 60-70 мин.

Антикоррозионные и защитные свойства покрытий оценивали путем измерения токов коррозии и значение модуля импеданса (общего сопротивления переменному току), нормированного на площадь образца, с помощью электрохимической системы 12558 WB фирмы Solartron Analytical (Англия).

Пример 1

Плазменно-электролитическое оксидирование нитинолового образца проводили в электролите следующего состава, г/л:

| NaAlO2 | 10 |

| Na2СО3 | 15 |

| Na3PO4 | 25 |

в анодном режиме при напряжении формирования, изменяющемся от 0 до 180 В со скоростью 0,25 В/с, в течение 12 мин, а затем в биполярном режиме при постоянном анодном напряжении формирования 180 В и плотности катодной составляющей тока 1,0 А/см2 в течение 10 мин.

Подготовленный таким образом образец натирали высокодисперсным низкомолекулярным ПТФЭ и нагревали при 100°С в течение 60 минут.

Минимальная толщина полимерного слоя полученного покрытия - 4,0 мкм (за счет заполнения имеющихся пор толщина полимерного слоя является неоднородной).

Измеренное значение тока свободной коррозии для полученного покрытия составило 4,3·10-9 А/см2, что на два порядка ниже в сравнении со значением этого параметра (1,1·10-7 А/см2) для образца без фосфатно-оксидного подслоя с покрытием из ПТФЭ, полученным механическим натиранием и подвергнутым нагреванию при 100°С в течение 60 мин.

Значение модуля импеданса, нормированного на площадь образца, составило 7,1·106 Ом·см2 (для образца с покрытием из ПТФЭ без фосфатно-оксидного подслоя это значение составляет 2,3·105 Ом·см2).

Пример 2

Плазменно-электролитическое оксидирование нитинолового образца проводили в электролите следующего состава, г/л:

| NaAlO2 | 20 |

| Na2CO3 | 20 |

| Na3PO4 | 20 |

в анодном режиме при напряжении формирования, изменяющемся от 0 до 200 В со скоростью 0,2 В/с, в течение 17 мин, а затем в биполярном режиме при постоянном анодном напряжении формирования 200 В и плотности катодной составляющей тока 1,5 А/см2 в течение 5 мин.

Подготовленный путем плазменно-электролитического оксидирования и натертый высокодисперсным низкомолекулярным ПТФЭ образец нагревали при 120°С в течение 68 минут.

Минимальная толщина полимерного слоя полученного покрытия - 4,0 мкм.

Измеренное значение тока коррозии для образца с покрытием составило 3,7·10-9 А/см2, а значение модуля импеданса, нормированного на площадь образца, - 6,5·106 Ом·см2.

1. Способ получения биосовместимых фторполимерных покрытий на изделиях из нитинола, включающий предварительную подготовку поверхности изделия, нанесение фторполимера на подготовленную поверхность и температурное воздействие на фторполимер, отличающийся тем, что предварительную подготовку осуществляют в водном электролите следующего состава, г/л:

| NaAlO2 | 10-20 |

| Na2СО3 | 15-20 |

| Na3PO4 | 20-25 |

в анодном режиме при напряжении формирования, изменяющемся от 0 до 180-200 В со скоростью 0,2-0,3 В/с, в течение 10-20 мин, а затем в биполярном режиме при постоянном анодном напряжении формирования в интервале 180-200 В и плотности катодной составляющей тока 1,0-1,5 А/см2 в течение 5-10 мин, в качестве фторполимера на подготовленную поверхность наносят высокодисперсный низкомолекулярный политетрафторэтилен, а температурное воздействие осуществляют путем нагрева нанесенного покрытия при 100-120°С в течение 50-70 мин.

2. Способ по п.1, отличающийся тем, что высокодисперсный низкомолекулярный политетрафторэтилен наносят механическим натиранием.