Двухфазный распределительный аппарат и способ распределения

Иллюстрации

Показать всеИзобретение обеспечивает контактирование паров и жидкости, пропускаемых через резервуар по направлению вниз, внутри некоторого множества распределительных узлов (1), размещенных по всей поверхности горизонтальной распределительной тарелки (14), расположенной внутри резервуара. В распределительных узлах предусматривается наличие соответствующих путей (15, 16), предназначенных для прохождения по ним потоков, причем эти пути оказывают разное сопротивление движению потоков за счет наличия входных отверстий (4, 5) для паров, по меньшей мере, двух разных размеров. Эти входные отверстия, имеющие разные размеры, выполняются либо в разных распределительных узлах, либо в одном и том же распределительном узле, но ведут они при этом в разные каналы с восходящим потоком. Благодаря этому обеспечиваются разные значения объемных скоростей потоков паров и объемных скоростей потоков жидкости, проходящих по разным каналам с восходящим потоком. Настоящее изобретение позволяет улучшить равномерность распределения жидкости по всему поперечному сечению резервуара, несмотря на имеющиеся различия по высоте расположения уровней жидкости на распределительной тарелке или наблюдающиеся изменения в значениях объемных скоростей потоков паров и жидкости при прохождении их сквозь реактор. 2 н. и 11 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к распределительно-смесительному аппарату и способу перемешивания и распределения, которые предназначаются соответственно для использования и осуществления их внутри резервуара с двухфазным нисходящим потоком. В частности, настоящее изобретение относится к аппарату и способу, которые предназначены для распределения жидкости, проходящей вниз через смешанно-фазовый реактор, содержащий твердый катализатор. Более конкретно настоящее изобретение относится к аппарату, используемому в качестве составной части устройства для перемешивания и распределения, которое располагается над слоями катализатора или между этими слоями в реакторе для гидравлической обработки при осуществлении процесса гидроочистки или гидрокрекинга.

Уровень техники

В патенте US-A-5942162 раскрывается распределительное устройство для жидкости и паров, предназначенное для применения его в реакторах с нисходящим потоком. Такие устройства устанавливаются над отверстиями в тарелке, которая располагается по внутреннему поперечному сечению реактора. Эти устройства обеспечивают принудительное прохождение паров через вертикальную щель, ведущую в трубку 3 с восходящим потоком, которая обеспечивает подачу жидкости и паров к впускному отверстию трубки 1 с нисходящим потоком. Эта трубка 1 с нисходящим потоком пропущена сквозь отверстия в тарелке.

Узел колпачка барботажной ректификационной колонны, разработанный специально для применения его в конструкции реактора, раскрывается в патенте US-A-5158714. Этот узел включает в себя стакан для прохода паров, частично закрываемый колпачком. Стакан для прохода паров закрепляется над сквозным отверстием, выполненным в накрывающей тарелке. Как и в предыдущей ссылке, щели или отверстия в колпачке или юбке одинаковы по размеру и форме и равномерно распределены вокруг основания колпачка. В указанной ссылке раскрываются различные механические детали, к примеру, такие как соответствующие средства для съемного крепления узла колпачка барботажной ректификационной колонны к центральному цилиндру, а также дисперсионная пластина, расположенная в нижнем конце стакана для прохода паров с целью ограничить потоки для двух фаз текучей среды с образованием при этом тумана, который взаимодействует с находящимся внизу катализатором. Колпачок опирается на подставки 116, закрепленные на верхнем конце центральной цилиндрической стенки. Щели 137 в юбке или в цилиндрической стенке 136 колпачка 114 обеспечивают более высокий уровень жидкости внутри кольцевого пространства, определяемого колпачком 114 и стаканом 112 для прохода паров, чем на распределительной тарелке 30. Отмечается, что более высокий уровень жидкости в кольцевом пространстве позволяет компенсировать различные отклонения уровня жидкости на распределительной тарелке 30 и обеспечивает, по существу, однородный поток газа и жидкости через каждый узел колпачка и, по существу, равномерное смешивание газа и жидкости.

В других технических решениях предусматривается применение двухфазных распределителей с нисходящим потоком, имеющих одинаковые пути прохождения потоков по тарелке, причем путь прохождения каждого потока имеет точно такую же конфигурацию и рассчитан на подачу жидкости с такой же объемной скоростью потока. Для потока газа также предусматривается равномерное распределение его между всеми распределителями. Как указано выше, предложены были различные конструкции, обеспечивающие получение одинаковых путей прохождения потоков через распределители. Конструкции распределителей с одинаковыми путями прохождения потоков обеспечивают в достаточной мере равномерное распределение жидкости по площади поперечного сечения резервуара под тарелкой в идеальных условиях. Такими идеальными условиями могут считаться, например, наличие горизонтально расположенной тарелки, на которой распределители установлены на одной и той же высоте и работают при одинаковой глубине слоя жидкости вокруг каждого распределителя при расчетных значениях объемной скорости потоков жидкости и газа, поступающих к тарелке. Однако, когда условия не являются идеальными, что практически всегда имеет место при коммерческой эксплуатации, наблюдается рост различных нарушений равномерности распределения. То есть, иными словами, жидкость распределяется менее равномерно по площади поперечного сечения резервуара под тарелкой.

Различные конструкции, обеспечивающие получение одинаковых путей прохождения потоков, имеют разные рабочие диапазоны или, например, амплитуду регулировки величины, диапазона объемных скоростей потока пара и(или) жидкости, в пределах которого определенная конструкция работает эффективно. Однако когда для распределителей с одинаковой конфигурацией потоков прохождения текучей среды существуют разные уровни жидкости на тарелке, пути, по которым проходят пары и жидкость через разные распределители, уже не являются одинаковыми. Например, жидкость с более низким уровнем вокруг одного распределителя должна будет пройти большее расстояние, прежде чем попасть в переточную трубку. При таких условиях каждый из распределителей с одинаковыми путями прохождения потоков не обеспечивает, как предполагалось, получения таких же объемных скоростей потока паров и жидкости. Следовательно, наблюдается рост различных нарушений равномерности распределения жидкости по площади поперечного сечения резервуара под тарелкой.

Как отмечается в указанных здесь выше ссылках, распределительные устройства для двухфазных нисходящих потоков часто используются при осуществлении процесса гидравлической обработки, и, в частности, они устанавливаются в реакторах для проведения гидроочистки или гидрокрекинга. Ниже приводится несколько примеров неидеальных условий, воздействию которых подвергаются такие распределительные устройства при коммерческой эксплуатации указанных реакторов.

Для обеспечения хорошей рабочей характеристики реактора очень важно поддерживать температурный профиль процесса (со структурным ядром в потоке) и однородный профиль объемной скорости потока реагента при прохождении его через слой катализатора. Температурный профиль процесса и профиль объемной скорости потока могут находиться во взаимосвязи между собой, поскольку в результате изменения температурного профиля могут наблюдаться и различные нарушения равномерности распределения паров или жидкости, и наоборот. Данное обстоятельство является критическим с точки зрения обеспечения успешной эксплуатации реактора в течение длительного срока, к примеру, реактора для проведения гидрокрекинга на нефтеперерабатывающем заводе, где желательно обеспечить работу реактора на каждой загрузке катализатора в течение продолжительного периода времени. Гидрокрекинг и другие реакции гидрогенизации, к примеру, такие как гидродесульфурация, являются высокоэкзотермическими, и, таким образом, при проведении требуемой реакции наблюдается повышение температуры реагентов, стекающих по направлению вниз. Кроме того, активность и избирательность катализатора зависят от температуры, при которой ему приходится работать. Следовательно, экзотермический характер реакции оказывает соответствующее влияние на работу катализатора и на эффективность осуществления всего технологического процесса в целом. Различные нарушения равномерности распределения и недостаточно тщательное перемешивание могут вызывать локальные температурные отклонения, которые приводят к возникновению соответствующих различий по активности катализатора и по конверсии в пределах поперечного сечения реактора. Все это может приводить к снижению избирательности, а также к уменьшению средней величины конверсии или же скорости протекания реакции, в результате чего может возникнуть необходимость в переводе реактора на более суровые условия эксплуатации, либо в ограничении объемной скорости потока исходного сырья, подаваемого в реактор, с тем, чтобы обеспечить получение требуемого уровня качества получаемой продукции или же уровня конверсии без превышения максимальных значений рабочих температур. Обычно при этом происходит соответствующее уменьшение общей избирательности процесса по отношению к требуемым продуктам, что приводит к снижению экономической эффективности процесса.

Еще один отрицательный эффект, наблюдающийся в результате возникновения различных нарушений равномерности распределения и локальных температурных отклонений, состоит в преждевременном истечении срока службы катализатора, что происходит по причине более интенсивного дезактивирования катализатора. Это может происходить в результате использования катализатора при высокой температуре либо из-за отложения веществ, ухудшающих качество нефтепродукта, к примеру, таких как углерод (кокс), на поверхности катализатора. Во всяком случае, это может привести к преждевременному снижению средней активности катализатора, находящегося в реакторе, а также к необходимости в преждевременной остановке реактора. Низкое качество вырабатываемых нефтепродуктов, снижение эффективной производительности до уровня ниже оптимального, а также преждевременная остановка реактора - все это имеет существенный отрицательный экономический эффект, в результате чего наблюдается ухудшение эксплуатационных показателей нефтеперерабатывающего завода. Остановка реактора для гидравлической обработки, перезагрузка и повторный его пуск представляют собой довольно сложную и трудоемкую операцию, требующую для ее осуществления много времени, из-за чего приходится выводить из эксплуатации не только сам этот агрегат, но также и связанные с ним в одном технологическом процессе другие агрегаты, находящиеся в направлении потока, как перед реактором, так и после него. Все это может потенциально приводить к сокращению пропускной способности всего нефтеперерабатывающего завода в целом. Таким образом, целью настоящего изобретения является создание усовершенствованного аппарата для перемешивания паров и жидкости с обеспечением соответствующего распределения жидкости в реакторах с нисходящим потоком, которые используются для осуществления реакций конверсии углеводородов.

Помимо различных отклонений, допускаемых во время установки оборудования, к примеру, таких как нарушение горизонтального расположения тарелки для сбора жидкости, неравномерность уровней жидкости на тарелке распределителя, предназначенной для сбора жидкости, может вызываться несколькими разными факторами. Одна из проблем, с которыми приходится сталкиваться при проектировании узлов, располагающихся внутри реактора для проведения гидравлической обработки, связана с возникновением сил, создаваемых течением газа и жидкости, которые находятся в реакторе. Эти силы в сочетании с высокими давлениями и температурами стремятся привести к возникновению высоких напряжений в опорах и других устройствах, находящихся внутри реактора. Обычно эти силы поглощаются опорными балками, предусмотренными в перемешивающем и распределительном оборудовании. Однако при этом все же могут еще наблюдаться некоторые деформации внутренних опор и распределительных тарелок. Значительно более серьезная проблема возникает в том случае, когда направляющаяся потоком вниз жидкость стекает на собирающую ее тарелку всего лишь в нескольких отдельных точках. При этом устанавливаются соответствующие градиенты по высоте слоя жидкости, а также возникают потоки жидкости, направленные поперек тарелки. Под воздействием жидкости, стекающей в виде потока вниз, возникают также различные возмущения и другие нарушения равномерности уровня жидкости. Следовательно, соответствующие устройства, находящиеся на распределительных тарелках, нуждаются в том, чтобы они были должным образом приспособлены к этим условиям. Другой целью настоящего изобретения является создание такого распределительного аппарата, который обладал бы лучшей способностью приспосабливаться к возникновению различий по глубине слоя жидкости, окружающей отдельные распределители, расположенные на разных частях распределительной тарелки.

Объемные скорости потоков жидкости и паров, пропускаемых сквозь реактор для проведения гидравлической обработки, подвержены с течением времени частым изменениям, которые происходят в связи с изменениями рабочей температуры реактора или же иных условий работы реактора, изменениями состава подаваемого исходного сырья, изменениями в технических условиях на вырабатываемые нефтепродукты или же в связи с переходом на использование другого катализатора. Например, при увеличении конверсии в реакторе для проведения гидрокрекинга наблюдается соответствующее повышение интенсивности испарения углеводородов, поскольку они являются такими нефтепродуктами, которые обладают более высокой летучестью. Таким образом, следующей целью настоящего изобретения является создание такого распределительного аппарата, который обладает очень высокой устойчивостью к различным изменениям в объемной скорости потока паров и(или) жидкости, в особенности, к увеличению объемной скорости потока паров, находящихся в реакторе.

Режим работы агрегата для проведения гидравлической обработки будет с течением времени постепенно изменяться в связи с имеющимися различиями в скоростях подачи исходного сырья, в скоростях потока рециркулирующего газа, а также в условиях, создаваемых внутри реактора, например, таких как повышение температуры с целью противодействия дезактивированию катализатора. Различные отклонения, возникающие в процессе работы реактора, к примеру, такие как изменения в объемной скорости потока жидкости, направляющейся на тарелку колонны, могут приводить к соответствующим изменениям в уровне жидкости, удерживаемой на тарелке, предназначенной для сбора жидкости. Следующая цель настоящего изобретения заключается в создании такого устройства, которое будет менее чувствительным к изменениям в уровне жидкости на тарелке, предназначенной для сбора жидкости.

Раскрытие изобретения

Настоящее изобретение представляет собой распределительный аппарат для жидкости, предназначенный для использования его в качестве одного из элементов оборудования, устанавливаемого внутри резервуара с двухфазным нисходящим потоком, причем этот аппарат менее чувствителен к различным локальным повышениям уровня жидкости или изменениям градиентов по высоте слоя жидкости на тарелке, предназначенной для сбора жидкости. Аппарат содержит множество отдельных распределительных узлов, смонтированных на горизонтальной тарелке, создающей необходимое сопротивление потоку. Каждый такой распределительный узел представляет собой расположенный сверху тарелки колпачок или кожух, который способствует формированию одного или нескольких каналов для прохождения потока, причем каждый из них имеет П-образную форму. Путь, по которому проходит поток текучей среды, начинается у проходов в вертикальной боковой стенке колпачка, которые обеспечивают сообщение с каналом для прохождения потока. При наличии в одном распределительном узле двух или более каналов для прохождения внутри такого распределительного узла над тарелкой может происходить слияние путей, по которым проходит поток текучей среды. Аппарат имеет, по меньшей мере, два пути разной конфигурации, по которым проходит поток текучей среды, что обеспечивается, к примеру, за счет соответствующих различий в конфигурации проходов, благодаря чему разные трехмерные скорости потока текучей среды, проходящей через данный аппарат по путям для потока текучей среды, имеют разную конфигурацию. Весовой поток паров и(или) весовой поток жидкости будет различным для разных распределительных узлов либо для двух или более путей, по которым проходит поток через один и тот же распределительный узел, имеющий не один, а несколько каналов для прохождения потока. Благодаря этому улучшается равномерность распределения жидкости, направляющейся вниз на следующий уровень колонны, несмотря на всякие нарушения, вызываемые неоднородностью конструкции, наличием градиентов по уровню жидкости и(или) возникающие вследствие негоризонтального расположения распределительной тарелки колонны. В одном из вариантов осуществления настоящего изобретения предусматривается применение переточной трубки, имеющей характерные особенности конструкции, которая может иметь круглую, прямоугольную или треугольную форму, а также наличие отличительных особенностей, характеризующих проходы, выполненные в колпачках, расположенных сверху тарелки.

Каждый конкретный путь в целом, по которому проходит поток текучей среды, характеризуется соответствующим сопротивлением, которое оказывает этот путь потоку текучей среды, и, следовательно, определяется также объемной скоростью потока газа и жидкости, движущихся по каждому из путей прохождения потока текучей среды. Таким образом, должно иметься, по меньшей мере, два разных пути, по которым внутри предлагаемого аппарата проходят потоки текучей среды, причем эти пути отличаются друг от друга по своей конфигурации, в частности по таким параметрам, определяющим конфигурацию этих путей, как, например, размерные показатели, форма, наличие какого-либо препятствия, ограничивающего поток на входе, наличие соответствующего препятствия, ограничивающего поток на выходе, или же наличие каких-либо промежуточных препятствий между входом и выходом, причем эти различия могут существовать как по отдельности, так и в комплексе друг с другом.

Краткое описание чертежей

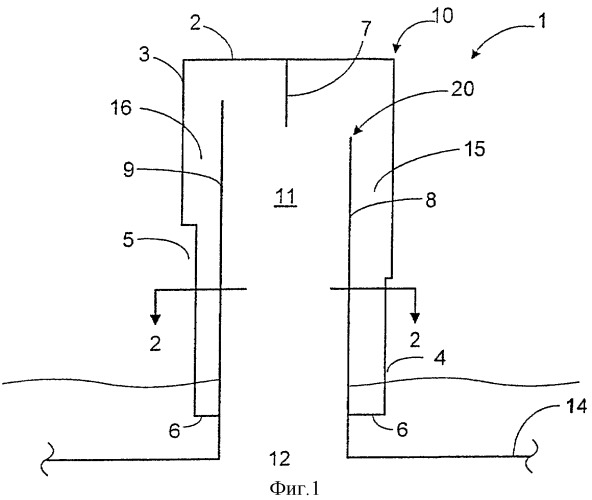

Фиг.1 - представленный вид сбоку в разрезе распределительного узла, имеющего два канала и выполненного в соответствии с настоящим изобретением.

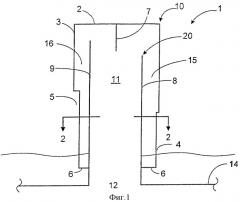

Фиг.2 - представленный вид сверху в разрезе сечения 2-2 распределителя, показанного на фиг.1.

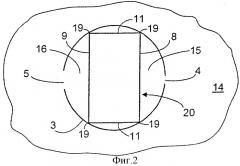

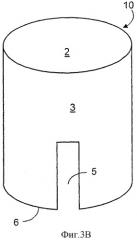

Фиг.3А и 3В - показанные с противоположных сторон виды колпачка, соответствующего распределителю, представленному на фиг.1.

Фиг.4 - изометрическая проекция переточной трубки, соответствующей распределителю, представленному на фиг.1.

Фиг.5 - изометрическая проекция альтернативного варианта исполнения распределительного узла.

Фиг.6 - представленный вид сверху в разрезе сечения 6-6 распределителе, показанного на фиг.5.

Фиг.7 - представленный вид сверху в разрезе пяти колпачковых распределительных узлов, расположенных по схеме треугольной решетки на распределительной тарелке колонны.

Фиг.8А - вид сбоку распределительного узла, имеющий два канала и цилиндрическую переточную трубку со ступенчатым входом в нее сверху.

Фиг.8В - вид сверху распределительного узла, имеющий два канала и показанный на фиг.8А.

Фиг.8С - вид сбоку отдельно переточной трубки, изображенной на фиг.8А, с показом ступенчатого входа. Этот вид развернут на 90° по сравнению с видом, представленным на фиг.8А.

Фиг.9А - вид спереди сбоку, показывающий другой вариант исполнения распределительного узла с двумя каналами, смонтированными на тарелке колонны.

Фиг.9В - вид сбоку распределительного узла, показанного на фиг.9А.

Фиг.9С - вид сверху распределительного узла, показанного на фиг.9А.

Фиг.10А - вид спереди по горизонтали двух распределительных узлов, имеющих впускные проходы разного размера для паров и расположенных на тарелке.

Фиг.10В - вид сверху одного из распределительных узлов, имеющих один канал для прохождения потока и показанных на фиг.10А.

Осуществление изобретения

Настоящее изобретение предназначается для использования его в различных смешанно-фазовых, то есть имеющих как парообразную, так и жидкую фазу резервуарах с нисходящим потоком обеих указанных фаз. Данное изобретение можно будет сравнительно легко использовать, например, для осуществления перемешивания и(или) перераспределения парообразной и жидкой фаз в резервуарах, содержащих неподвижный слой частиц, к примеру, таких, как частицы катализатора и(или) абсорбента. Особо высокий положительный эффект в результате применения настоящего изобретения предполагается получить при использовании его применительно к реакторам, предназначенным для проведения гидравлической обработки, в частности, к таким реакторам, которые применяются для проведения гидрокрекинга и гидроочистки, к примеру, при десульфурации углеводородных фракций, получаемых на основе нефти. Предлагаемые в соответствии с настоящим изобретением распределительные узлы обеспечивают тщательное перемешивание вещества в жидкой и парообразной фазах с последующим равномерным распределением полученного смешанно-фазового потока по всему поперечному сечению реактора. Это способствует устранению концентрационных профилей реагента и радиальных градиентов температуры в слое катализатора. Такие профили и(или) градиенты могут образовываться вследствие проявляемой жидкостью или парами склонности к образованию локальных сквозных протоков внутри реактора. Например, в реакторе, предназначенном для проведения гидрокрекинга или гидроочистки, благодаря перемежающемуся повторному смешению обеспечивается соответствующий контакт всего объема направляющейся вниз жидкости с газообразной фазой, обогащенной водородом, в результате чего достигается термическое равновесие в пределах всего объема этой жидкости. Основное назначение предлагаемого аппарата заключается в обеспечении равномерного распределения жидкости по верху слоя катализатора, но при этом перемешивающие узлы обеспечивают также и тщательное перемешивание паров и жидкости с получением в итоге равномерной их температуры, причем данное назначение аппарата имеет особо важное значение для соответствующих промежуточных точек внутри реактора, где происходит резкое охлаждение или примешивание свежего потока исходного нефтепродукта к текучим средам, направляющимся вниз в виде потока, проходящего через реактор. Для большей ясности и удобства изложения, в данном описании речь идет, прежде всего, об использовании настоящего изобретения применительно к реакторам, предназначенным для проведения гидравлической обработки. Однако такое практическое использование изобретения не следует считать накладывающим какое-либо ограничение на объем или суть настоящего изобретения.

В общем, базовая конструкция предлагаемого аппарата обеспечивает принудительное поступление жидкости, скапливающейся на горизонтальной тарелке колонны, в виде направленного вверх потока по предусматриваемым для этой цели каналам к верхним концам многочисленных вертикальных переточных трубок, распределенных равномерным образом по поверхности тарелки. Эта жидкость затем стекает по указанным переточным трубкам вниз и попадает в пространство резервуара, находящееся ниже указанной тарелки, на чем и завершается направленный вниз участок пути прохождения потока через распределительные узлы. Поток жидкости при прохождении ее по предусматриваемым для этой цели каналам сопровождается также соответствующим потоком паров, причем пары стремятся, в данном случае, поднимая жидкость вверх, возвратить ее обратно внутрь переточной трубки.

В одном из вариантов своего осуществления настоящее изобретение представляет собой аппарат, который внешне напоминает собой колпачок барботажной ректификационной колонны, но имеет при этом принципиально новую конструкцию в той своей части, которая в данном аппарате обеспечивает прохождение паров через находящийся сверху колпачок или же кожух, прежде чем они попадут в канал, предназначенный для восходящего потока. Кроме того, предложенный аппарат характеризуется также принципиально новой конструкцией внутреннего строения каналов, предназначенных для восходящего потока, а также входа в переточную трубку, по которой пары в смеси с жидкостью поступают вниз под распределительную тарелку.

Одной из основных отличительных особенностей предложенного аппарата в целом является наличие в нем множества различных путей, отличающихся друг от друга по своей конфигурации, по которым проходят потоки текучей среды, благодаря чему обеспечиваются разные объемные скорости потоков газа и жидкости. В одном из вариантов осуществления настоящего изобретения, для некоторых из каналов, предназначенных для восходящих потоков, будет наблюдаться высокий весовой расход паров и низкий весовой расход жидкости, тогда как в других каналах, предназначенных для восходящих потоков, будет наблюдаться низкий весовой расход паров и высокий весовой расход жидкости. Этого можно добиться несколькими различными способами, к примеру, таким, как обеспечение проходов разного размера для потока газа, поступающего в различные каналы, предназначенные для восходящих потоков. Эти проходы выполняются в наружной стенке канала, предназначенного для восходящего потока, и представляют собой единственную точку, в которой пары должны будут предположительно поступать в данный канал. То есть, иными словами, весьма нежелательно, чтобы из-под нижней кромки колпачка внутрь канала поступали пары в сколь либо значительных количествах. По размерам эти проходы выполняются таким образом, чтобы обеспечивалось соответствующее препятствие, ограничивающее поступление паров внутрь канала распределителя, создавая тем самым первичное сопротивление потоку паров. Объемная скорость потока жидкости определяется, в первую очередь, тем сопротивлением, которое оказывает смешанно-фазовому потоку текучей среды конструкция пути, по которому проходит текучая среда между проходом и открытым пространством резервуара, находящимся под тарелкой колонны. Таким образом, форма, размеры и расположение указанного прохода, размер поперечного сечения и форма канала, предназначенного для восходящего потока, длина этого канала, относительная высота расположения верхнего конца указанного канала, шероховатость поверхностей, находящихся в контакте с текучей средой, а также наличие каких-либо препятствий на пути движения потока, ограничивающих свободу перемещения текучей среды по этому пути, в том числе и препятствий, находящихся внутри переточной трубки, - все это определяет собой общее сопротивление движению потока соответствующих текучих сред при прохождении их по данному пути. Варьирование перечисленных здесь выше переменных величин в сочетании с возможностью вносить соответствующие изменения в конструкцию других частей предложенного аппарата позволяют получить, практически, неограниченное число самых разнообразных вариантов конструктивного исполнения аппарата, изготавливаемого в соответствии с настоящим изобретением.

При том условии, что все остальные факторы сохраняются без каких-либо изменений, обеспечение более легкого прохождения паров внутрь канала, по которому происходит движение их потока, приводит к получению следующих двух результатов. Во-первых, при этом уменьшается перепад давлений между пространством, находящимся снаружи распределителя, и пространством, которое заключено внутри канала, предназначенного для восходящего потока. Вследствие этого обеспечивается, в свою очередь, возможность получения такого уровня жидкости внутри указанного канала, который по своему значению будет ближе к уровню жидкости, находящейся на тарелке колонны снаружи этого канала (оставаясь при этом несколько более низким по сравнению с ним). В результате повышения объемной скорости прохождения паров возникает необходимость в дополнительном увеличении высоты подъема жидкости, прежде чем она сможет начать поступать внутрь переточной трубки. По этой причине наблюдается соответствующее сокращение потока жидкости, поступающей в переточную трубку. То есть, иными словами, в результате увеличения доступной площади проходного сечения соответствующего прохода будет наблюдаться более высокая объемная скорость потока паров при более низкой объемной скорости потока жидкости, и наоборот.

Поскольку поток паров, поступающих сквозь указанный проход, увлекает вверх за собой также и жидкость, устройство такого типа обычно называют устройством с паровым приводом. В данном случае, при наличии путей с разной конфигурацией, по которым проходит текучая среда, в результате чего наблюдается соответствующая разность между объемными скоростями потоков жидкости и паров, предложенные устройства могут быть названы распределителями с асимметричным паровым приводом (AVD-распределители).

Довольно простая конструкция пути прохождения потоков, внутрь которого сначала проходят пары, поступающие через соответствующий проход, а затем направляются вверх вместе с жидкостью по вертикальному каналу, предназначенному для пропускания потоков, где поток огибает внутреннюю перегородку сливного отверстия и, наконец, направляется оттуда вниз по переточной трубке, обеспечивает реальную возможность для разработки большого разнообразия различных вариантов конструкции пути, по которому проходят потоки. Выбор наилучшего среди всех этих вариантов касается главным образом вопроса обеспечения легкости и низкой стоимости изготовления оборудования, а не вопроса получения относительно высокой его рабочей характеристики. В одном из основных вариантов осуществления настоящего изобретения в одном и том же распределительном узле может предусматриваться наличие путей для прохождения текучей среды, имеющих разную конфигурацию, за счет выполнения в этом узле двух или более отдельных каналов, по которым проходят потоки текучей среды, либо такие пути с разной конфигурацией могут предусматриваться в совершенно разных распределительных узлах. То есть, иными словами, в одном из вариантов осуществления настоящего изобретения, предлагаемый аппарат может представлять собой тарелку для сбора жидкости, несущую на себе некоторое множество распределительных узлов, при этом каждый такой распределительный узел имеет всего лишь только один вертикальный канал, по которому движется поток текучей среды, а проходы для паров, по которым они поступают внутрь каналов разных распределительных узлов, имеют одну из двух или более разных площадей поперечного сечения. В другом варианте осуществления настоящего изобретения, распределительные узлы имеют каждый по два вертикальных канала, предназначенных для пропускания потоков, или более, причем каждый из указанных каналов снабжен соответствующим проходом для пропускания паров внутрь него, и эти проходы для доступа паров внутрь каналов на одном и том же распределительном узле имеют разные площади проходного сечения. В данном описании изобретения значение термина «площадь поперечного сечения прохода» относится к общей, реально существующей открытой площади паза(-ов), перфорации(-ий) или отверстия(-ий) любой формы в вертикальной боковой стенке кожуха или колпачка, который частично образует соответствующий участок канала с восходящим потоком. Такой проход может быть также выполнен и в виде некоторого множества пазов или отверстий, которые совсем необязательно должны быть одного и того же размера, одинаковой формы и располагаться на одной и той же высоте. Указанная открытая площадь ограничивается также и в том смысле, что жидкость может частично перекрывать собой проход. При этом будет происходить частичное блокирование потока паров. Термин «вертикальный», применяемый в данном описании изобретения, относится к признаку, определяющему собой, по меньшей мере, некоторую вертикальную составную часть, которая перпендикулярна к горизонтальной тарелке для сбора жидкости. Например, что касается вертикальных каналов, предназначенных для пропускания потоков, то для них требуется иметь всего лишь одну только какую-нибудь вертикальную составную часть, то есть, иными словами, эти каналы не должны располагаться параллельно по отношению к тарелке колонны.

В одном из вариантов осуществления настоящего изобретения предусматривается использование в предлагаемом аппарате уже сложившейся практики, когда находящийся сверху колпачок устанавливается таким образом, что его днище расположено на некотором расстоянии от верхней поверхности тарелки колонны, в результате чего между ними образуется соответствующее отверстие достаточно большого размера. Предполагается, что указанное отверстие высотой, например, 2-7 см располагается при этом ниже нормального уровня жидкости, находящейся на тарелке колонны, и в обычных условиях становится, таким образом, недоступным для потока газов. Однако благодаря наличию указанного отверстия допускается прохождение потоков текучей среды с объемными скоростями потоков, превышающими нормальные их значения, в случае возникновения в процессе эксплуатации оборудования каких-либо существенных сбоев в его работе либо иных неожиданных осложнений. Особенно важное значение приобретает это обстоятельство в тех случаях, когда тарелка колонны, предназначенная для сбора на ней жидкости, установлена с достаточно хорошим уплотнением, исключающим возможность пропускания потока текучей среды в обход тарелки.

Тарелка, на которую стекает направляющаяся вниз жидкость, предпочтительно занимает собой целиком все доступное поперечное сечение реактора. Она может быть выполнена также и в виде соединенных между собой отдельных частей или секций с тем, чтобы обеспечивалась возможность размещения внутри реактора других элементов его внутреннего оборудования. Тарелка при этом предпочтительно имеет такую конструкцию и изготавливается таким образом, чтобы обеспечивалось герметичное уплотнение тарелки относительно внутренней стенки реактора, благодаря чему удалось бы избежать протечек жидкости, при которых возможно возникновение различных нарушений равномерности распределения жидкости. Кроме того, благодаря наличию надежного уплотнения тарелки колонны обеспечивается также принудительное движение потоков паров через проходы и внутренние каналы распределительных элементов. В результате можно будет ограничиться наличием в предложенном аппарате только лишь таких сливных отверстий, который имеют сравнительно низкую пропускную способность. Распределительная тарелка колонны, а также и все остальное внутреннее оборудование реактора могут при этом иметь вполне обычную конструкцию.

Альтернативные варианты конструктивного исполнения распределительного узла проиллюстрированы на прилагаемых чертежах. При этом прилагаемые чертежи предназначаются исключительно только лишь для того, чтобы более полно охарактеризовать настоящее изобретение и различные варианты его осуществления. Эти чертежи ни в коей мере не рассчитаны на то, чтобы в той или иной степени ограничивать объем или же сущность настоящего изобретения, которые подробно раскрываются в приведенном здесь его описании, либо на то, чтобы служить в качестве рабочих чертежей. Кроме того, эти чертежи не следует также считать устанавливающими какие-либо пределы для объема изобретательского замысла, который определен самой идеей настоящего изобретения. Сравнительные размеры, показанные на прилагаемых чертежах, не следует рассматривать как равные действительным размерам промышленных вариантов осуществления настоящего изобретения либо как пропорциональные этим размерам.

Как видно далее из прилагаемых чертежей, на фиг.1 показан представленный в разрезе вид сбоку, если смотреть в горизонтальном направлении на распределитель 1, имеющий два канала, по которому проходят соответствующие потоки. В данном случае предусматривается наличие соответствующего колпачка, или кожуха, 10, установленного на верху переточной, или переливной, трубки 20, которая располагается по центру внутри колпачка 10. Переливная трубка 20, в свою очередь, смонтирована поверх отверстия 12, предусмотренного в тарелке 14, которая предназначается для сбора направляющейся вниз жидкости. Переливная трубка 20 может быть также пропущена сквозь отверстие 12 таким образом, чтобы выступать оттуда вниз относительно тарелки, но это на чертеже не показано. В одном из вариантов осуществления настоящего изобретения, весь газ и вся жидкость, движущиеся в нижнем направлении сквозь реактор, проходят сквозь многочисленные распределители, количество которых може