Способ формирования многозаходных спиральных рифлей

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении осколочных оболочек боеприпасов для формирования на внутренней поверхности трубчатых заготовок с дном многозаходных спиральных рифлей встречного направления. Рифли образуют сетку выступов ромбической формы. Для этого трубчатую заготовку редуцируют за две последовательные операции. На каждой операции производят совместное продавливание через калибровочную матрицу заготовки и пуансона со спиральными выступами. Каждую операцию редуцирования осуществляют, по меньшей мере, за два перехода. При этом используют пуансоны кратно меньшей длины, чем длина заготовки. Совместное продавливание пуансона и заготовки на первом переходе каждой операции редуцирования ведут с упором пуансона в дно заготовки. Между переходами на каждой операции редуцирования пуансон вывинчивают из заготовки со сформированными спиральными рифлями до образования между пуансоном и заготовкой пояска взаимосвязи спиральных выступов пуансона и спиральных рифлей заготовки. Указанный поясок используют на следующем переходе редуцирования для упора пуансона и обеспечения направления формируемых на этом переходе спиральных рифлей. В результате обеспечивается расширение функциональных и технологических возможностей способа. 5 ил.

Реферат

Изобретение относится к способам нанесения внутри трубчатых изделий прессованием спиральных канавок в качестве средства ослабления стенки и может быть использовано при изготовлении осколочных оболочек боеприпасов, имеющих равномерное дробление на осколки.

Уровень данной области техники характеризует способ изготовления оболочки осколочного боеприпаса, на внутренней поверхности которой выполняют сетку выступов ромбического профиля посредством нанесения многозаходных спиральных рифлей (канавок) встречного направления, описанный в патенте RU 2171445, F42В 12/24, В21К 21/06, В21С 37/20, 2001 г.

Этот способ осуществляют за две последовательные операции редуцирования трубчатой заготовки, установленной на пуансоне, оснащенном формообразующими спиральными выступами, распределенными по периметру, при этом при совместном продавливании через калибровочную матрицу пуансон и обрабатываемая оболочка не имеют относительного вращения.

Формообразующие спиральные выступы инструментов для последовательного редуцирования имеют встречное направление и глубину 0,25-0,55 толщины стенки трубчатой заготовки, которая не утоняется во время прессования.

Рифления внутри трубчатой заготовки формируют за счет радиального течения металла при продавливании через калибрующую матрицу, диаметр которой меньше наружного диаметра трубчатой заготовки на высоту формообразующих выступов пуансона. Диаметр калибровочной матрицы на второй операции редуцирования при формировании в трубчатой заготовке многозаходных спиральных рифлей противного направления соответственно меньше диаметра первой матрицы на величину деформации стенки трубчатой заготовки при продавливании через нее на оправке-пуансоне.

Особенностью этого способа является то, что оправка-пуансон с формообразующими выступами имеет длину, равную длине трубчатой заготовки обрабатываемой оболочки (см. п.3 формулы), а это ограничивает технологические возможности для практического использования на действующем оборудовании по протяженности рабочего хода.

Способ характеризуется тем, что инструментальная оправка совместно с обрабатываемой трубчатой заготовкой через калибрующую матрицу продавливаются с торца автономным пуансоном, поэтому он нашел применение при изготовлении многозаходных спиральных канавок в изделиях, имеющих длину не более чем три диаметра (из условия 1=πd cos α, где α - угол наклона формообразующих спиральных выступов пуансона к продольной оси, который оптимизирован 30°).

При увеличении длины обрабатываемой трубчатой заготовки резко повышаются усилия ее снятия с пуансона (распрессовка), в результате чего происходит динамический износ формообразующих выступов инструмента, их утонение и выкрашивание. Пуансон заклинивает в обрабатываемой оболочке, в результате чего он разрушается при извлечении как более твердый элемент пары согласно закономерностям триботехники.

Вышеописанный способ по большинству совпадающих признаков с предложенным способом формирования многозаходных спиральных рифлей встречного направления на внутренней поверхности трубчатых заготовок с дном, образующих сетку выступов ромбической формы, выбран в качестве наиболее близкого аналога.

Недостатком известного технологически сложного способа является то, что практически не представляется возможным обработка протяженных (с соотношением длины к диаметру более 10) трубчатых заготовок с дном из-за заметного превышения суммарных сил трения винтовой связи готового изделия с пуансоном над фрикционными силами вращающегося по торцу обрабатываемой оболочки съемника. То есть распрессовать технологическое соединение трубчатой заготовки с пуансоном невозможно.

Кроме того, для изготовления протяженных оболочек, рифленых внутри, не хватает рабочего хода действующего оборудования (например, гидравлического пресса), а также невозможно в серийном производстве изготовить спиральные пуансоны адекватной длины протяженным оболочкам.

Задачей, на решение которой направлено настоящее изобретение, является расширение функциональных и технологических возможностей способа.

Требуемый технический результат достигается тем, что в известном способе формирования многозаходных спиральных рифлей встречного направления на внутренней поверхности трубчатых заготовок с дном, образующих сетку выступов ромбической формы, включающем редуцирование трубчатой заготовки за две последовательные операции, каждую из которых осуществляют путем совместного продавливания через калибровочную матрицу трубчатой заготовки и пуансона со спиральными выступами на боковой поверхности без относительного вращения пуансона и трубчатой заготовки, при этом на указанных операциях редуцирования используют пуансоны со спиральными выступами противоположного направления и калибровочные матрицы разного диаметра, а после завершения формирования спиральных рифлей на каждой операции редуцирования трубчатую заготовку со сформированными спиральными рифлями и пуансон извлекают из матрицы и вывинчивают пуансон из заготовки при упоре последней в соосный матрице кольцевой съемник, согласно изобретению каждую операцию редуцирования осуществляют, по меньшей мере, за два перехода, при этом используют пуансоны кратно меньшей длины, чем длина трубчатой заготовки, совместное продавливание через калибровочную матрицу пуансона и трубчатой заготовки на первом переходе каждой операции редуцирования производят с упором пуансона в дно трубчатой заготовки, между переходами на каждой операции редуцирования производят вывинчивание пуансона из трубчатой заготовки со сформированными спиральными рифлями, продольное перемещение которой ограничивают кольцевым съемником, до образования между пуансоном и трубчатой заготовкой пояска взаимосвязи спиральных выступов пуансона и спиральных рифлей трубчатой заготовки, который используют на следующем переходе редуцирования для упора пуансона и обеспечения направления формируемых на этом переходе спиральных рифлей.

Отличительные признаки расширяют технологические возможности по реализации способа на имеющемся в производстве оборудовании для автоматического формирования сетки ромбических выступов на внутренней поверхности трубчатых заготовок с дном на длине, кратно превышающей длину формообразующего инструмента, простого и доступного.

Предложенный порядок операций редуцирования и режим проведения переходов с использованием короткого инструмента позволяют дискретно, последовательно сформировать плавный профиль многозаходных спиральных канавок в трубчатых заготовках с дном за счет ступенчатого (возвратно-поступательного) перемещения пуансона вдоль обрабатываемой оболочки при упоре в направляющий технологический поясок винтовой взаимосвязи со сформированным профилем, который обеспечивается неполным вывинчиванием инструмента из полуфабриката на предшествующем переходе редуцирования.

Геометрическое замыкание инструмента с обрабатываемой оболочкой на всех промежуточных переходах операции редуцирования полного профиля спиральных рифлей служит упором для силового последовательного продавливания через калибровочную матрицу, предотвращая их относительное вращение при перетекании металла обрабатываемой трубчатой заготовки с дном.

Формирование полуготовых осколков ромбической формы на внутренней поверхности трубчатой оболочки корпуса боеприпаса с помощью короткого инструмента, длина которого кратно меньше, чем длина трубчатой заготовки с дном, позволило распределить и заметно снизить усилие распрессовки готовой оболочки с пуансоном адекватно числу переходов последовательного формирования полного профиля спиральных канавок.

Неполное вывинчивание пуансона из обработанного полуфабриката оболочки на промежуточных переходах редуцирования обеспечивает их кинематическое замыкание, винтовую связь посредством технологического пояска, выполняющего роль промежуточного дна, в которое упирается инструмент при последовательном совместном перемещении сквозь калибрующую матрицу. Этот винтовой поясок является базой для бесступенчатого и беззазорного направления спиралей формируемых канавок на последующих переходах редуцирования.

Использование неподвижного съемника при вращении реверсивно извлекаемого пуансона обеспечивает точное позиционирование инструмента относительно обрабатываемой трубчатой заготовки, в паре с которой образуется ходовой винт. Учитывая, что угол наклона формируемых в оболочке многозаходных спиральных рифлей меньше угла трения сухого скольжения, при упоре в съемник происходит самоторможение обрабатываемой трубчатой заготовки и пуансон свободно вывинчивается из нее (гайки ходового винта).

Следовательно, каждый признак необходим, а их совокупность в устойчивой взаимосвязи является достаточной для получения новизны качества, неприсущего признакам в разобщенности, то есть поставленная техническая задача решена не суммой эффектов, а новым эффектом суммы признаков.

Сущность изобретения поясняется чертежами, которые служат иллюстративной цели и не ограничивают объема притязаний совокупности признаков формулы. На чертежах схематично изображены:

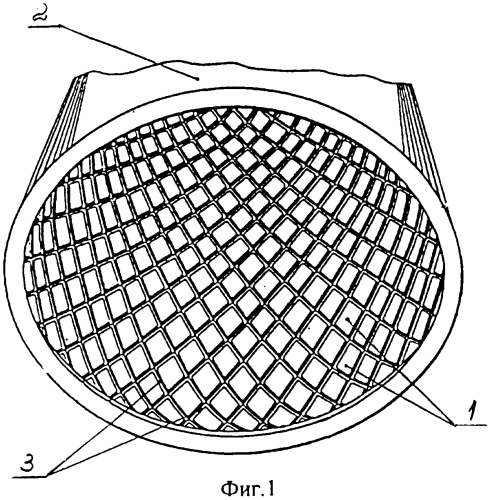

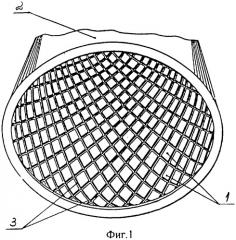

на фиг.1 - рифленая оболочка боеприпаса;

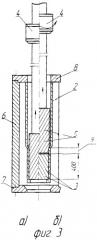

на фиг.2 - первый переход редуцирования;

на фиг.3 - то же, вывинчивание инструмента;

на фиг.4 - второй переход редуцирования;

на фиг.5 - третий переход редуцирования.

Предлагаемый способ используется для изготовления оболочки боеприпаса с полуготовыми осколками в форме сетки ромбических выступов 1 (фиг.1) на внутренней поверхности трубчатой заготовки 2 с дном, образованных пересечением многозаходных спиральных рифлей 3 встречного направления (под углом 60° к продольной оси изделия).

В изобретении приведен пример обработки трубчатой заготовки 2 (40×4,5 мм) с дном, длина которой составляет 1200 мм, для изготовления многозаходных спиральных рифлей 3 внутри встречного направления за три перехода редуцирования в каждом направлении, формируя оболочку боеприпаса диаметром 30 мм с полуготовыми ромбическими осколками на внутренней поверхности.

Рабочая часть пуансона 4 (фиг.2-5), смонтированного с возможностью принудительного вращения, имеет на длине 500 мм формообразующий профиль в виде многозаходных спиральных выступов 5 высотой 2,5 мм, соответствующих глубине рифлей 3 готового изделия, причем угол подъема винтовой линии выбран 30°.

В корпусе 6 штамповой оснастки соосно смонтированы неподвижные калибровочная матрица 7 и кольцевой съемник 8.

На первом переходе редуцирования (фиг.2,а) трубчатую заготовку 2 дном устанавливают в матрицу 7, затем внутрь подают пуансон 4 до упора в ее дно.

Далее пуансоном 4 трубчатую заготовку 2 с дном проталкивают через матрицу 7 с калибрующей фильерой 35 мм на длину 450 мм. При этом происходит радиальное деформационное течение материала стенки трубчатой заготовки 2 без ее утонения, в результате чего канавки между спиральными выступами 5 пуансона 4 заполняются металлом трубчатой заготовки 2, формируя многозаходные спиральные рифли 3 (фиг.2,б).

Наружный диаметр обработанной части трубчатой заготовки 2 с дном составляет 35 мм (адекватно матрице 7).

Затем вращающийся пуансон 4 поднимают в исходное положение (фиг.3,а), где трубчатая заготовка 2 с дном открытым торцом упирается в съемник 8 и останавливается, а рабочая часть пуансона 4 по спиральным выступам 5 вывинчивается из трубчатой заготовки 2 с дном по сформированным спиральным рифлям 3 (фиг.3,б), но не полностью: оставляют поясок 9 их винтовой взаимосвязи длиной 50 мм.

На следующем (втором) переходе редуцирования (фиг.4) пуансон 4, упираясь в базирующий поясок 9, ходом на 850 мм подают в матрицу 7.

При этом обработанная ранее часть трубчатой заготовки 2 с дном (длиной 450 мм) свободно проходит через адекватного диаметра фильеру матрицы 7, а примыкающий выше участок трубчатой заготовки 2 с дном длиной 400 мм деформируется аналогично описанному, формируя редуцированием спиральные рифли 3 на длине трубчатой заготовки 2 с дном протяженностью 850 мм (фиг.4,а).

При реверсировании пуансона 4 (фиг.4,б) трубчатая заготовка 2 с дном открытым торцом упирается в съемник 8 и останавливается, а принудительно вращающийся пуансон 4 подают далее вверх и он вывинчивается из трубчатой заготовки 2 с дном на длину 400 мм и останавливается. При этом сохраняется технологический поясок 9 винтовой связи выступов 5 - рифлей 3 соответственно пуансона 4 и трубчатой заготовки 2 с дном, необходимый для упора и направления на следующем (третьем) переходе редуцирования (фиг.5).

На третьем переходе редуцирования пуансон 4 с трубчатой заготовкой 2 дном подают через матрицу 7 на длину 1200 мм (фиг.5,а), формируя рифли 3 на ее внутренней поверхности длиной 400 мм, то есть полностью завершая формирование винтового профиля в одном направлении.

Далее цикл холодной обработки давлением по вышеописанным последовательности и режимам повторяется в матрице 7 диаметром 30 мм посредством пуансона 4, на рабочей поверхности которого выполнены спиральные выступы 5 противного направления.

В итоге проведения двух операций редуцирования, каждая из которых выполняется в три перехода, при возвратно-поступательных движениях рабочего инструмента, внутри трубчатой заготовки 2 с дном посредством пересечения многозаходных спиральных рифлей 3 формируют ромбические выступы 1, распределенные по всей внутренней поверхности (фиг.1), которые служат полуготовыми осколками заданного дробления корпуса боеприпаса, что подтверждено лабораторными подрывами опытных изделий с оболочками, изготовленными по настоящему изобретению.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по боеприпасам, показал, что оно не известно, а с учетом возможности использования способа в условиях автоматического серийного производства можно сделать вывод о соответствии критериям патентоспособности.

Способ формирования многозаходных спиральных рифлей встречного направления на внутренней поверхности трубчатых заготовок с дном, образующих сетку выступов ромбической формы, включающий редуцирование трубчатой заготовки за две последовательные операции, каждую из которых осуществляют путем совместного продавливания через калибровочную матрицу трубчатой заготовки и пуансона со спиральными выступами на боковой поверхности без относительного вращения пуансона и трубчатой заготовки, при этом на указанных операциях редуцирования используют пуансоны со спиральными выступами противоположного направления и калибровочные матрицы разного диаметра, а после завершения формирования спиральных рифлей на каждой операции редуцирования трубчатую заготовку со сформированными спиральными рифлями и пуансон извлекают из матрицы и вывинчивают пуансон из заготовки при упоре последней в соосный с матрицой кольцевой съемник, отличающийся тем, что каждую операцию редуцирования осуществляют по меньшей мере за два перехода, при этом используют пуансоны кратно меньшей длины, чем длина трубчатой заготовки, совместное продавливание через калибровочную матрицу пуансона и трубчатой заготовки на первом переходе каждой операции редуцирования производят с упором пуансона в дно трубчатой заготовки, между переходами на каждой операции редуцирования производят вывинчивание пуансона из трубчатой заготовки со сформированными спиральными рифлями, продольное перемещение которой ограничивают кольцевым съемником, до образования между пуансоном и трубчатой заготовкой пояска взаимосвязи спиральных выступов пуансона и спиральных рифлей трубчатой заготовки, который используют на следующем переходе редуцирования для упора пуансона и обеспечения направления формируемых на этом переходе спиральных рифлей.