Трубчатый кристаллизатор для непрерывного литья

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности касается кристаллизатора для непрерывного литья сортовых заготовок или заготовок круглого или многоугольного профиля. Кристаллизатор содержит медную гильзу с опорным корпусом, причем в медной гильзе или в опорном корпусе по всей периферии распределены охлаждающие каналы для направления охлаждающей воды, которые расположены по существу по всей длине кристаллизатора. Охлаждающие каналы ограничены опорными и соединительными ребрами, при этом опорные ребра поддерживают медную гильзу на опорном корпусе, а соединительные ребра соединяют медную гильзу с опорным корпусом, предотвращая перемещение поперек оси заготовки. Изобретение позволяет создать кристаллизатор с более высокой охлаждающей способностью, высокой скоростью литья без превышения пределов термически допустимой нагрузки медного материала, а также с высокой устойчивостью формы за счет предотвращения возникновения ромбического поперечного сечения заготовки. 2 н. и 23 з.п. ф-лы, 7 ил.

Реферат

Изобретение касается трубчатого кристаллизатора для непрерывного литья сортовых заготовок и заготовок круглого или многоугольного профиля согласно ограничительной части пункта 1 или 2.

При непрерывном литье стали в сортовые заготовки или заготовки с малым поперечным сечением используют трубчатые кристаллизаторы. Такие трубчатые кристаллизаторы выполнены из медной гильзы, которая установлена в водяную рубашку. Чтобы достичь циркуляционного охлаждения с высокой скоростью течения охлаждающей воды, снаружи медной гильзы расположен трубчатый вытеснитель с небольшим зазором относительно медной трубы. Между вытеснителем и медной гильзой по всей периферии медной гильзы нагнетается охлаждающая вода с высоким давлением и высокой скоростью течения до 10 м/с и выше. Чтобы медная гильза в режиме литья за счет высокой разницы температур между стороной формовочного полого пространства и стороной водяного охлаждения не претерпевала никаких опасных деформаций, медные гильзы, которые удерживаются по существу только на верхнем и нижнем концах за счет фланцев, должны иметь минимальную толщину стенок. Эта минимальная толщина стенок зависит от сечения отливаемой заготовки и составляет от 8 до 15 мм.

С начала промышленного использования непрерывного литья специалисты стремились повысить скорость литья, чтобы достичь более высокой производительности на ручей. Повышение производительности при литье напрямую связано с охлаждающей способностью кристаллизатора. На охлаждающую способность стенки кристаллизатора или соответственно всего формовочного полого пространства оказывает влияние много факторов. Важными факторами являются теплопроводность медной гильзы, толщина стенки кристаллизатора, устойчивость формы формовочного полого пространства, чтобы предотвратить перекос или воздушный зазор между оболочкой заготовки и стенкой кристаллизатора, и т.п.

Наряду с охлаждающей способностью, которая при предварительно заданном размере заготовки может оказывать непосредственное влияние на производительность ручья, ресурс кристаллизатора также играет существенную роль в издержках установки непрерывного литья. Ресурс кристаллизатора характеризует то, как много тонн стали можно отлить в кристаллизатор, до того как вследствие износа в формовочном полом пространстве, например, абразивного износа, повреждений материала, в частности трещин пережога, или опасных деформаций формовочного полого пространства потребуется замена кристаллизатора. В зависимости от состояния износа гильза кристаллизатора должна отбраковываться или должна направляться на исправляющую обработку и повторное использование. В случае конических стандартных кристаллизаторов, как правило, кристаллизаторы с несколько большей толщиной стенки медной гильзы имеют более высокую устойчивость формы.

Задача изобретения состоит в создании кристаллизатора для непрерывного литья сортовых заготовок и заготовок различного профиля, который, в частности, обладает более высокой охлаждающей способностью и допускает более высокую скорость литья без превышения пределов термически допустимой нагрузки медного материала. Кроме того, этот кристаллизатор в режиме литья должен иметь более высокую устойчивость формы и вместе с тем обладать меньшим абразивным износом при прохождении оболочки заготовки через кристаллизатор, а с другой стороны, обеспечивать равномерное охлаждение или соответственно лучшее качество заготовки. В частности, должно предотвращаться возникновение ромбического поперечного сечения заготовки. Кристаллизатор дополнительно должен иметь более длительный общий ресурс и вместе с тем уменьшать издержки на кристаллизатора в пересчете на тонну стали.

Согласно изобретению эта задача решается отличительными признаками пунктов 1 или 2 формулы.

С помощью соответствующего изобретению трубчатого кристаллизатора при непрерывном литье могут достигаться следующие преимущества. Уменьшенная по сравнению с уровнем техники толщина стенки медной трубы гарантирует более высокую охлаждающую способность одновременно с соответствующим повышением производительности установки непрерывного литья. Расположенные по существу по всей периферии опорные пластины стабилизируют геометрию формовочного полого пространства за счет предотвращения деформации подвергнутой тепловой нагрузке медной стенки гильзы кристаллизатора, так что, с одной стороны, предотвращается износ кристаллизатора, а с другой стороны, улучшается качество заготовки, в частности, за счет равномерного охлаждения. Увеличение ресурса кристаллизатора достигается за счет устранения термического напряжения в медном материале и уменьшения абразивного износа между оболочкой заготовки и стенками кристаллизатора. Полный ресурс увеличивается также за счет исправляющей обработки в формовочном полом пространстве, например меднения мест износа с последующей заключительной обработкой резанием и т.п., причем медная гильза при исправляющей обработке остается соединенной с опорным корпусом или соответственно с опорными пластинами. Это облегчает закрепление при обработке резанием, а вибрация медной гильзы при фрезеровании или строгании или т.п. устраняется за счет опорных пластин, что позволяет использовать более высокие скорости обработки при высокой точности размеров формовочного полого пространства. Нахождение опорных пластин на медной гильзе во время исправления (восстановления) медной гильзы предотвращает также демонтажные работы системы циркуляционного водного охлаждения кристаллизатора, что уменьшает затраты на повторные исправления (восстановление).

Охлаждающие каналы могут быть выполнены частично в опорных пластинах и во внешней боковой поверхности медной гильзы обработкой резанием или соответственно фрезерованием. Для увеличения контактной поверхности "медная гильза - охлаждающая среда" предпочтительно, если охлаждающие каналы уменьшают толщину стенки медной гильзы в области охлаждающих каналов приблизительно на 30-50%.

Если охлаждающие каналы выполнены фрезерованием на боковой поверхности медной гильзы, то между охлаждающими каналами могут располагаться опорные и соединительные ребра без существенного уменьшения охлаждающей способности. В соответствии с одним примером осуществления предусматривается то, что охлаждающие каналы занимают 65-95%, предпочтительно 70-80%, внешней поверхности медной гильзы. В зависимости от поперечного сечения формовочного полого пространства остаточная толщина стенки медной гильзы в области охлаждающих каналов может составлять приблизительно 4-10 мм. За счет походящего выбора геометрии охлаждающих каналов и/или нанесения охлаждающих каналов теплообмен с охлаждающей водой может устанавливаться в соответствии с локальными требованиями.

В случае прямоугольного профиля заготовки четыре опорные пластины разъемно или жестко прикрепляются к медной гильзе. Чтобы гарантировать отсутствие зазора при прилегании опорных пластин к медной гильзе в независимости от производственных допусков, согласно одному варианту осуществления опорные пластины могут по отношению к смежным с ней пластинами прилегать торцевой стороной к одной из них и перекрывать другую. Смежные опорные пластины свинчиваются в угловых областях медной гильзы и таким образом образуют расположенный вокруг медной гильзы опорный короб.

В зависимости от концепции закрепления медной гильзы опорные пластины могут без зазора и жестко закреплять медную гильзу или в случае многоугольных профилей между отдельными опорными пластинами при перекрытии могут предусматриваться малые зазоры для уплотнений, предпочтительно упругих уплотнений. Такие малые зазоры могут воспринимать термические расширения стенок медной гильзы и/или допуски на размер боковой поверхности медной гильзы.

В зависимости от величины термической или механической нагрузки внутренней стенки формовочного полого пространства посредством расплавленной стали или соответственно тонкой оболочки заготовки или за счет предварительно заданного формования оболочки заготовки внутри формовочного полого пространства должны предусматриваться соответствующие опорные и соединительные ребра, которые поддерживают медную гильзу на опорных пластинах или соответственно на опорном корпусе и/или соединены с ними.

Согласно одному примеру осуществления на боковой поверхности медной гильзы с каждой стороны заготовки по угловым областям расположено по узкой опорной поверхности, а в центральной области сторон заготовки в зависимости от профиля расположено одно или два соединительных ребра, причем соединительные ребра снабжены фиксирующими устройствами от смещения поперек оси заготовки. Такие фиксирующие устройства могут состоять, например, из профиля типа ласточкиного хвоста, Т-образного профиля для ползунной направляющей или в общем фиксирующего устройства с силовым или геометрическим замыканием. Поскольку при повторном исправлении формовочного полого пространства опорные пластины не удаляются, то предпочтительно также применимы паяные или клеевые соединения.

В случае кристаллизаторов с дугообразным формовочным пространством обе опорные пластины, которые поддерживают дугообразную боковую стенку кристаллизатора, предпочтительно снабжены плоскими внешними сторонами, благодаря чему кристаллизатор при исправляющей обработке может без деформирования закрепляться на столе обрабатывающего станка.

В качестве материала для опорных пластин подходит, например, рядовая сталь, если кристаллизатор не снабжен электромагнитным перемешивающим устройством. Компактная конструкция медной гильзы с ее опорными пластинами и расположенными между ними охлаждающими каналами облегчает использование электромагнитных перемешивающих устройств. Другие преимущества для электромагнитных перемешивающих устройств могут достигаться за счет выбора материала для опорных пластин. Согласно одному примеру осуществления опорные пластины или соответственно опорный корпус могут изготавливаться из легкопроницаемого для магнитного поля металлического (аустенитная сталь или т.п.) или неметаллического (пластик или т.п.) материала. Даже многослойные материалы могут рассматриваться в качестве пригодного материала.

Согласно другому примеру осуществления предлагается вокруг опорных пластин или соответственно опорного корпуса расположить электромагнитные катушки или установить в опорные пластины или соответственно опорный корпус подвижные постоянные магниты.

Если опорные пластины изготовлены из металлического материала, то является предпочтительным, если электролитическая коррозия предотвращается за счет расположенного между опорными пластинами и медной гильзой защитного слоя. Такой защитный слой может создаваться, например, меднением опорной пластины. Однако также возможно закрыть выполненные в медной гильзе охлаждающие каналы гальванически выполненным медным слоем.

Охлаждающие каналы в медной гильзе соединены с подводящими и отводящими воду трубопроводами в опорных пластинах или соответственно в опорном корпусе. Согласно одному примеру осуществления предпочтительно, если подводящие и отводящие воду трубопроводы расположены рядом друг с другом в опорных пластинах на верхнем конце кристаллизатора и посредством быстродействующего сцепления имеют возможность соединения с системой охлаждающей воды.

Далее примеры осуществления изобретения поясняются посредством чертежей, на которых показано:

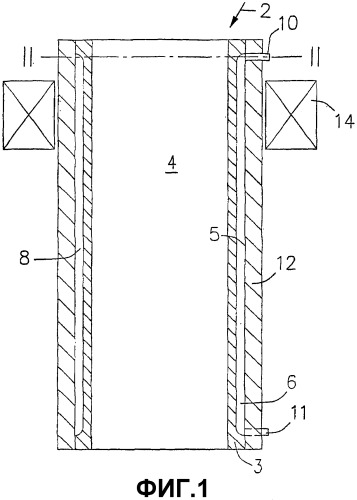

Фиг.1 - продольное сечение соответствующего изобретению кристаллизатора для круглых заготовок,

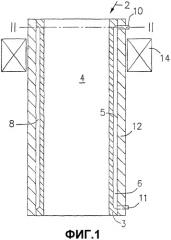

Фиг.2 - горизонтальное сечение по линии II-II на фиг.1,

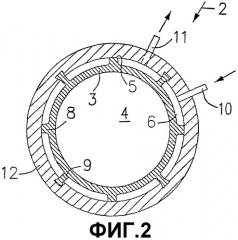

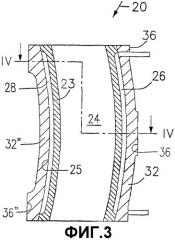

Фиг.3 - продольное сечение радиального кристаллизатора для сортовых заготовок квадратного поперечного сечения,

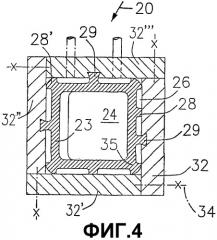

Фиг.4 - горизонтальное сечение по линии IV-IV на фиг.3,

Фиг.5 - частичное горизонтальное сечение угла кристаллизатора,

Фиг.6 - вертикальное сечение другого примера кристаллизатора,

Фиг.7 - частичное горизонтальное сечение угла кристаллизатора согласно другому примеру осуществления.

На фиг.1 и 2 позицией 2 обозначен кристаллизатор для непрерывного литья сортовых заготовок или заготовок круглого профиля. Медная гильза 3 образует формовочное полое пространство 4. На внешней стороне медной гильзы 3, которая образовала внешнюю боковую поверхность 5, предусмотрено циркуляционное водное охлаждение медной гильзы. Это циркуляционное водное охлаждение состоит из охлаждающих каналов 6, которые распределены по всей периферии и по существу по всей длине медной гильзы 3. Отдельные охлаждающие каналы 6 ограничены опорными и соединительными ребрами 8 и соответственно 9, которые в качестве дополнительной функции осуществляют проведение охлаждающей воды в охлаждающих каналах 6 от подводящего воду трубопровода 10 к отводящему воду трубопроводу 11. Позицией 12 обозначен опорный корпус, который охватывает медную гильзу 3 по всей периферии и по всей длине и поддерживает медную гильзу 3 на ее внешней боковой поверхности 5 посредством опорных ребер 8. Соединительные ребра 9 соединяют медную гильзу 3 с опорным корпусом 12. Внутренняя боковая поверхностью опорного корпуса 12 образует внешнюю границу охлаждающих каналов 6.

Охлаждающие каналы 6 выполнены во внешней боковой поверхности медной гильзы 3 и за счет этого уменьшают толщину стенки медной трубы 3 на 20-70%, предпочтительно на 30-50% по отношению к толщине медной гильзы около опорных ребер 8. Чем тоньше может быть выполнена стенка медной гильзы 3 в области охлаждающих каналов 6, тем больше теплоотдача от заготовки к охлаждающей воде, причем одновременно также ниже рабочая температура медной гильзы во время литья. Более низкая рабочая температура в медной гильзе предотвращает не только деформацию гильзы 3 кристаллизатора, но и благодаря этому уменьшает износ, например трещины в области уровня расплава, или абразивный износ в нижней области кристаллизатора.

Позицией 14 на фиг.1 схематично обозначена катушка для перемешивания жидкой центральной части непрерывной заготовки при непрерывном литье в кристаллизаторе. Легко понять, что катушка 14 за счет компактной конструкции кристаллизатора и уменьшенной толщины медной стенки очень близко прилегает к формовочному полому пространству 4 и вследствие этого уменьшены потери магнитного поля по сравнению с классическим кристаллизатором. В случае применения магнитного поля опорные пластины или соответственно опорный корпус 12 изготавливаются из легкопроницаемого для магнитного поля металлического материала, предпочтительно из нержавеющей аустенитной стали. Однако также возможно изготавливать опорный корпус или опорные пластины из неметаллических материалов, например из углеродного ламината или т.п.

На фиг.3 и 4 позицией 20 обозначен кристаллизатор для сортовых заготовок и заготовок с квадратным или многоугольным профилем. Изогнутая медная гильза 23 образует изогнутое формовочное пространство 4 радиальной установки непрерывной разливки. Циркуляционное водное охлаждение предусмотрено между медной трубой 23 и опорными пластинами 32-32′′′. В охлаждающих каналах 26 предусмотрены опорные и соединительные ребра 28 и соответственно 29. Циркуляционное водное охлаждение выполнено по существу так же, как описано для фиг.1 и 2. Вместо трубчатого опорного корпуса 12 согласно фиг. 1 и 2 медная гильза 23 на фиг.3 и 4 зажата между четырьмя опорными пластинами 32-32′′′, которые образуют опорный короб. Через соединительные ребра 29 опорные пластины 32-32′′′ соединены с медной гильзой 23 и на опорных ребрах 28 внешняя боковая поверхность 25 медной гильзы 23 может примыкать к опорным пластинам 32-32′′′. Четыре опорные пластины 32-32′′′ свинчиваются в жесткий короб вокруг медной гильзы 23 так, что каждая опорная пластина 32-32′′′ прилегает торцевой стороной к смежной пластине и перекрывает другую смежную пластину. Символом 34 помечены винты или другие соединительные элементы. Опорные пластины 32-32′′′ могут быть разъемно соединены с медной гильзой 23, например, посредством направляющих типа "ласточкин хвост" или ползунных направляющих, зажимных винтов, резьбовых винтов и т.п. Однако также возможно соединять медную гильзу 23 с опорными пластинами 32 или соответственно опорным корпусом 12 (фиг.1 и 2) посредством паянных или клеевых соединений или т.п., потому что для исправляющей обработки медной гильзы 23, такой как электролитическое меднение и последующая обработка резанием, медная гильза остается соединенной с опорными пластинами 32 или соответственно опорным корпусом 12.

В четырех угловых областях 35 с опорными ребрами 28′ медная гильза 23 прижимается к коробу из опорных пластин 32-32′′′ или опирается на него. Медная гильза 23, как правило, изготавливается волочением в холодном состоянии и имеет в угловых областях и у опорных ребер 28, 28′ обусловленную способом изготовления толщину стенки. Эта толщина стенки по существу зависит от размера подлежащей литью заготовки и, как правило, при размере отливки 120×120 мм2 составляет 11 мм, а при 200×200 мм2 - 16 мм. Охлаждающие каналы 6, 26 выполнены фрезерованием так, что обеспечен предварительно определенный водный контур между входным и выходным отверстиями для охлаждающей воды. Медная гильза 23 имеет в области охлаждающих каналов остаточную толщину стенки 4-10 мм. Во внешней поверхности (боковая поверхность 25 гильзы) медной гильзы 23 охлаждающие каналы 6, 26 занимают площадь 65-95%, предпочтительно 70-80%. Сохранению геометрии формовочного полого пространства значительно способствуют узкие опорные поверхности 28′ с обеих сторон четырех углов гильзы. Они обеспечивают то, что четыре угла медной гильзы 23 в режиме литья не вытягиваются. Благодаря этому исключается часть опасности производства ромбических заготовок.

Между угловыми областями предусмотрены соединительные ребра 29, которые соединяют медную гильзу 23 с опорными пластинами 32-32′′′ посредством фиксирующих устройств. Они позволяют устранить деформацию (изгиб) стенки медной гильзы внутрь формовочного полого пространства 24 или боковое смещение поперек направления движения заготовки. В качестве фиксирующих устройств возможно применение известных соединений с геометрическим и силовым замыканием, как, например, профили в виде ласточкина хвоста или Т-образные профили для ползунов, приварных болтов и т.п.

В случае радиального кристаллизатора предпочтительно, если обе опорные пластины 32, 32′′, которые поддерживают дугообразные боковые стенки медной гильзы 23, имеют на своих противоположных дугообразным опорным поверхностям сторонах плоские (ровные) ограничивающие поверхности 36, 36′′.

На фиг.5 опорная пластина 51 перекрывает опорную пластину 52, которая своей торцевой стороной 53 примыкает к опорной пластине 51. Между обеими пластинами 51, 52 расположено упругое уплотнение 54, которое наряду с функциями уплотнения относительно вытекающей охлаждающей воды может воспринимать малые допуски в размерах медной гильзы, а также незначительные расширения стенки медной гильзы поперек направления вытягивания заготовки.

Чтобы исключить электролитическую коррозию между охлаждающими каналами 55 медного кристаллизатора 56 и опорными пластинами 51, 52, опорные пластины 51, 52 могут покрываться защитным слоем 57 из меди или неэлектропроводным слоем. В качестве альтернативы защитному слою 57, например, охлаждающие каналы 55′ после их фрезерования в медной стенке могут закрываться гальванически нанесенным медным слоем 58.

Позицией 59 на фиг.5 обозначено соединительное ребро, которое посредством пайки или склеивания жестко соединено с опорной пластиной.

На фиг.6 представлен пример циркуляционного водного охлаждения в охлаждающих каналах 61, 61′ вдоль внешней боковой поверхности 62 медной гильзы 63. Посредством системы 64 труб со стороны опорной пластины 65 к охлаждающим каналам 61 подводится охлаждающая вода. В нижней части 66 кристаллизатора охлаждающая вода поворачивается на 180° и подается к охлаждающим каналам 61′. Посредством системы 68 труб охлаждающая вода выводится из кристаллизатора. Позицией 67 схематично обозначены сцепляющие пластины, которые при установке кристаллизатора на не представленный стол кристаллизатора подсоединяют систему 64, 68 труб к водоснабжению или соответственно отсоединяют от него.

В различных точках 69 измерения предусмотрены встроенные во внешнюю боковую поверхность 62 медной гильзы 63 термочувствительные элементы, которые в режиме литья измеряют температуру в различных местах медной гильзы 63. С помощью таких измерений на мониторе может графически представляться температурная картина всей медной гильзы 63.

Выполненные в медной стенке охлаждающие каналы 61′, которые отводят охлаждающую воду и подают ее в систему 68 труб, могут также прокладываться в виде закрытых обратных каналов в опорной пластине 65. При таком расположении может дополнительно уменьшаться нагрев охлаждающей воды или соответственно могут уменьшаться температуры медной стенки.

Охлаждающие каналы на фиг.1-6 могут выполняться в медной гильзе посредством различных способов изготовления. Возможно выполнять охлаждающие каналы фрезерованием во внешней или внутренней боковой поверхности медной трубы и затем закрывать гальванически нанесенным слоем. Чтобы дополнительно увеличить сопротивление износу в формовочном полом пространстве, может предусматриваться известное из уровня техники твердое хромирование в формовочном полом пространстве.

На фиг.7 охлаждающие каналы 71 расположены в опорных пластинах 72, 72′. Медная гильза 70 выбрана с очень тонкой стенкой, например 3-8 мм. Соответственно, такие тонкие медные гильзы 70 часто поддерживаются за счет опорных поверхностей 74, которые предусмотрены на опорных пластинах 72, 72′. Крепежные поверхности 77 или соединительные профили 78, как правило, предусмотрены на медной гильзе 70. Крепежными устройствами, например соединительными болтами 75 или пластиной 76 с профилем в виде ласточкиного хвоста с одним или несколькими стяжными болтами 79, медная гильза 70 разъемно или жестко соединена с опорными пластинами 72, 72′.

1. Кристаллизатор для непрерывного литья из стали сортовых заготовок и заготовок круглого профиля, состоящий из медной гильзы (3), которая образует формовочное полое пространство (4), и устройства для охлаждения медной гильзы с помощью циркуляционного водного охлаждения, отличающийся тем, что медная гильза (3) по всей периферии и, по существу, по всей длине снабжена опорным корпусом (12), причем в медной гильзе (3) или в опорном корпусе (12) по всей периферии распределены охлаждающие каналы (6) для направления охлаждающей воды, которые расположены, по существу, по всей длине кристаллизатора, а охлаждающие каналы (6) ограничены опорными (8) и соединительными (9) ребрами, при этом опорные ребра (8) поддерживают медную гильзу (3) на опорном корпусе (12), а соединительные ребра (9) соединяют медную гильзу (3) с опорным корпусом (12) для предотвращения перемещения поперек оси заготовки.

2. Кристаллизатор по п.1, отличающийся тем, что охлаждающие каналы (6) уменьшают толщину стенки медной гильзы (3) в области охлаждающих каналов (6) на 20-70%, предпочтительно на 30-50%.

3. Кристаллизатор по п.1, отличающийся тем, что охлаждающие каналы (6) занимают 65-95%, предпочтительно 70-80%, внешней поверхности медной гильзы (3).

4. Кристаллизатор по п.1, отличающийся тем, что медная гильза (3) в области охлаждающих каналов (6) имеет остаточную толщину стенки 4-10 мм.

5. Кристаллизатор по п.1, отличающийся тем, что соединительные ребра снабжены фиксирующими устройствами против перемещения поперек оси заготовки, при этом фиксирующие устройства состоят из профиля типа ласточкина хвоста Т-образного профиля для ползунной направляющей зажимного устройства.

6. Кристаллизатор по п.1, отличающийся тем, что выполненные в медной гильзе (3) фрезерованием охлаждающие каналы (6) закрыты гальванически выполненным медным слоем.

7. Кристаллизатор по п.1, отличающийся тем, что опорный корпус (12) выполнен из легко проницаемого для магнитного поля металлического материала, предпочтительно аустенитной стали, или из неметаллического материала.

8. Кристаллизатор по п.1, отличающийся тем, что вокруг опорного корпуса (12) расположены электромагнитные катушки (14) или соответственно в опорный корпус (12) установлены подвижные постоянные магниты.

9. Кристаллизатор по п.1 или 2, отличающийся тем, что между медной гильзой (3) и опорным корпусом (12) расположен защитный слой против электролитической коррозии.

10. Кристаллизатор по п.1 или 2, отличающийся тем, что опорный корпус (12) снабжен подводящим и отводящим охлаждающую воду трубопроводами, которые расположены на верхнем конце кристаллизатора и соединены посредством сцепляющих пластин с системой охлаждающей воды.

11. Кристаллизатор для непрерывного литья из стали сортовых заготовок и заготовок многоугольного профиля, предпочтительно прямоугольного профиля, состоящий из медной гильзы (23), которая образует формовочное полое пространство (24), и устройства для охлаждения медной гильзы (23) с помощью циркуляционного водного охлаждения, отличающийся тем, что медная гильза (23) на своей внешней боковой поверхности (25), по существу, по всей периферии и, по существу, по всей длине снабжена опорными пластинами (32-32′′′), причем в медной гильзе (23) или в опорных пластинах по всей периферии предусмотрены охлаждающие каналы (26) для направления охлаждающей воды, которые расположены, по существу, по всей длине кристаллизатора, при этом охлаждающие каналы (26) ограничены опорными (28) и соединительными (29) ребрами, при этом опорные ребра (28) поддерживают медную гильзу (23) на опорных пластинах (32-32′′′) и соединительные ребра (29) соединяют медную гильзу (23) с опорными пластинами (32-32′′′) для предотвращения перемещения поперек оси заготовки.

12. Кристаллизатор по п.11, отличающийся тем, что охлаждающие каналы (26) уменьшают толщину стенки медной гильзы (23) в области охлаждающих каналов (26) на 20-70%, предпочтительно на 30-50%.

13. Кристаллизатор по п.11, отличающийся тем, что охлаждающие каналы (26) занимают 65-95%, предпочтительно 70-80%, внешней поверхности медной гильзы (23).

14. Кристаллизатор по п.11, отличающийся тем, что медная гильза (23) в области охлаждающих каналов (26) имеет остаточную толщину стенки 4-10 мм.

15. Кристаллизатор по п.11, отличающийся тем, что в случае прямоугольного кристаллизатора для сортовых заготовок четыре опорные пластины (32-32′′′) разъемно прикреплены к медной гильзе (23), причем каждая опорная пластина (32-32′′′) прилегает торцевой стороной к одной смежной пластине и перекрывает другую смежную пластину.

16. Кристаллизатор по п.11, отличающийся тем, что смежные опорные пластины (32, 51, 52) свинчены в угловых областях медной гильзы (23) и образуют расположенный вокруг медной трубы (23) опорный короб.

17. Кристаллизатор по п.11, отличающийся тем, что в зазорах перекрытия между опорными пластинами (51, 52) расположены упругие уплотнения (54), которые допускают расширение стенки медной гильзы.

18. Кристаллизатор по п.11, отличающийся тем, что с каждой стороны заготовки по угловым областям расположено по узкой опорной поверхности (28′) и в центральной области стороны кристаллизатора - по соединительному ребру (29, 59), причем соединительные ребра (29, 59) снабжены фиксирующими устройствами против перемещения поперек оси заготовки.

19. Кристаллизатор по п.18, отличающийся тем, что фиксирующие устройства состоят из профиля типа ласточкина хвоста Т-образного профиля для ползунной направляющей зажимного устройства.

20. Кристаллизатор по п.11, отличающийся тем, что медная гильза (23) имеет дугообразное формовочное полое пространство (24) и обе опорные пластины (32, 32′′), которые поддерживают дугообразную боковую стенку медной гильзы (23), на своих противолежащих дугообразным опорным поверхностям сторонах (36, З6′′) имеют плоские ограничивающие поверхности.

21. Кристаллизатор по п.11, отличающийся тем, что выполненные в медной гильзе (23) фрезерованием охлаждающие каналы (26) закрыты гальванически выполненным медным слоем.

22. Кристаллизатор по п.11, отличающийся тем, что опорные пластины (32-32′′′) выполнены из легко проницаемого для магнитного поля металлического материала, предпочтительно аустенитной стали, или из неметаллического материала.

23. Кристаллизатор по п.11, отличающийся тем, что вокруг опорных пластин (32-32′′′) расположены электромагнитные катушки (14) или в опорные пластины (32-32′′′) установлены подвижные постоянные магниты.

24. Кристаллизатор по п.11, отличающийся тем, что между медной гильзой (23) и опорными пластинами (32-32′′′) расположен защитный слой (57) против электролитической коррозии.

25. Кристаллизатор по п.11, отличающийся тем, что опорные пластины (65) снабжены подводящим (64) и отводящим (67) охлаждающую воду трубопроводами, которые расположены на верхнем конце кристаллизатора и соединены посредством сцепляющих пластин (68) с системой охлаждающей воды.