Устройство пневмотранспорта сыпучих материалов

Иллюстрации

Показать всеИзобретение относится к области пневмотранспорта и может быть использовано в металлургической, химической, строительной и других отраслях промышленности, связанных с переработкой горячих и холодных сыпучих материалов. Устройство пневмотранспорта сыпучих материалов содержит воздухопровод с отверстиями, состоящий из отдельных звеньев, проложенный внутри транспортного трубопровода. Прижимные и упорные элементы для воздухопровода герметично смонтированы в отверстиях дна транспортного трубопровода и размещены во внутренней его полости. Конец воздухопровода снабжен задвижкой. Начальный участок каждого звена выполнен в виде наружной конусной поверхности, а конец снабжен патрубком раструбного типа с внутренней конусной поверхностью. Конусные поверхности выполнены расширяющимися по направлению движения воздуха. На конусной поверхности каждого звена выполнены продольные пазы, образующие отверстия воздухопровода. Изобретение обеспечивает уменьшение абразивного износа и энергозатрат при транспортировании сыпучего материала, увеличение надежности работы устройства и расширение области его использования. 3 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области пневмотранспорта и может быть использовано в металлургической, химической, строительной и других отраслях промышленности, связанных с переработкой горячих и холодных сыпучих материалов.

Известно устройство пневмотранспорта сыпучих материалов, содержащее транспортный трубопровод, снабженный проложенным внутри его воздухопроводом, имеющим отверстия, через которые в транспортный трубопровод подают сжатый воздух (SU 288651, 03.12.1970).

Однако практическое использование устройства показало, что при небольших отклонениях от горизонта, температурных воздействиях на транспортный трубопровод и воздухопровод от движущегося горячего материала, последний занимает любое положение, но только не сориентированное относительно дна транспортного трубопровода. Фактор несориентированности особенно сказывается на поворотных участках, в результате чего поперечное сечение транспортного трубопровода перекрывается извивающимся воздухопроводом. Подаваемый сжатый воздух через отверстия воздухопровода, направленные в сторону дна транспортного трубопровода, интенсивно изнашивают его дно до сквозных отверстий, что сужает область использования устройства. В этом случае уменьшается надежность работы пневмотранспортной системы. Абразивный износ транспортного трубопровода и воздухопровода и увеличение сопротивления перемещению материаловоздушной смеси сильно отражаются на материало- и энергозатратах устройства пневмотранспорта.

Известно также устройство пневмотранспорта сыпучих материалов, содержащее воздухопровод с отверстиями, состоящий из отдельных звеньев, проложенный внутри транспортного трубопровода, снабженного прижимными элементами для воздухопроводов, герметично смонтированными в отверстиях дна транспортного трубопровода и размещенными во внутренней его полости, упорные элементы, выполненные с возможностью перемещения по вертикали, и задвижку на конце воздухопровода (SU 1458302, 15.02.1989).

В этом известном устройстве проблема активного абразивного износа дна транспортного трубопровода также не решается. Трубопровод в виде гибкого спирального рукава с винтовой щелью снабжен приводом для сжатия и растяжения трубопровода в осевом направлении значительно усложняет конструкцию устройства и уменьшает его надежность работы.

Задачей изобретения является уменьшение абразивного износа и энергозатрат при транспортировании сыпучего материала, увеличение надежности работы устройства и расширение области его использования.

Поставленная задача достигается тем, что в устройстве пневмотранспорта сыпучих материалов, содержащем воздухопровод с отверстиями, состоящий из отдельных звеньев, проложенный внутри транспортного трубопровода, снабженного прижимными элементами для воздухопровода, герметично смонтированными в отверстиях дна транспортного трубопровода и размещенными во внутренней его полости, упорные элементы, выполненные с возможностью перемещения их по вертикали, и задвижку на конце воздухопровода, начальный участок каждого звена выполнен в виде наружной конусной поверхности, а противоположный конец снабжен патрубком раструбного типа с внутренней конусной поверхностью. Конусные поверхности выполнены расширяющимися по направлению движения воздуха. На конусной поверхности каждого звена выполнены продольные пазы. Звенья между собой собраны с образованием указанными пазами отверстий воздухопровода. Для предупреждения самопроизвольного разъема отдельных звеньев воздухопровода углы наклона наружной конусной поверхности и внутренней поверхности раструба патрубка выполнены меньше угла трения. Конец последнего звена воздухопровода с отверстиями после задвижки по направлению движения материала снова введен в транспортный трубопровод. Упорные элементы размещены во внутренней полости транспортного трубопровода и герметично вмонтированы в те же отверстия, что и прижимные.

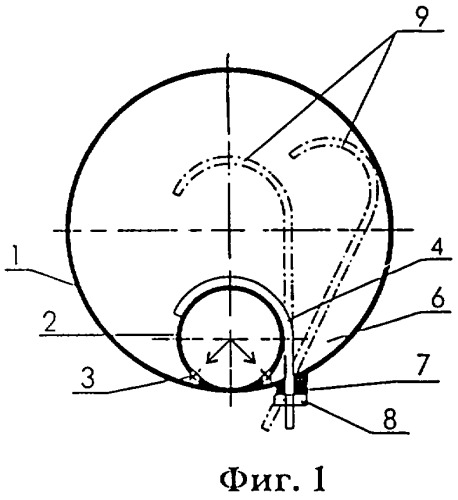

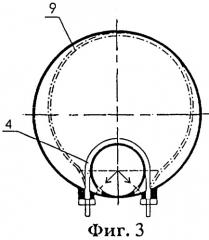

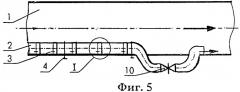

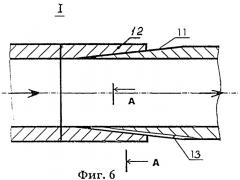

На фиг. 1 показано поперечное сечение устройства с применением крюкообразных прижимных устройств; на фиг. 2 - то же с применением упоров; на фиг. 3 - то же с прижимными устройствами в виде хомута из гибкого материала; на фиг. 4 - то же с применением упоров; на фиг. 5 - разрез транспортного трубопровода в месте вывода из него воздухопровода; на фиг. 6 - узел 1 на фиг. 5; на фиг. 7 - сечение А-А на фиг. 6.

Устройство пневмотранспорта сыпучих материалов содержит транспортный трубопровод 1, снабженный проложенным внутри него воздухопроводом 2 с отверстиями 3, через которые в транспортный трубопровод 1 подается сжатый воздух. Для обеспечения ориентации или прилегания воздухопровода 2 ко дну транспортного трубопровода 1, последний снабжен прижимными и упорными элементами 4 и 5, которые размещены в его внутренней полости 6. Прижимные элементы 4 могут быть выполнены в виде крюков с возможностью вращения вокруг оси отверстия транспортного трубопровода (фиг. 1 и 2) или в виде хомута (фиг. 3 и 4) из гибкого материала и длиной больше длины окружности транспортного трубопровода. По длине дна транспортного трубопровода выполнены отверстия, в которых смонтированы прижимные и упорные элементы 4 и 5 с возможностью перемещения их по вертикали и вокруг оси его отверстий. Упорные элементы 5 размещены во внутренней полости транспортного трубопровода и герметично смонтированы в те же отверстия, что и прижимные. Уплотнения 7 с крепежом 8 предназначены для прижатия воздухопровода 2 прижимными элементами 4 ко дну транспортного трубопровода 1 или к упорным элементам 5. Начальное положение прижимных элементов 4 при прокладке воздухопровода 2 в транспортный трубопровод 1 показано позицией 9 на фиг. 1 и 2. Для облегчения сборки воздухопровод 2 выполнен из отдельных его звеньев (фиг. 6). Конец последнего звена воздухопровода 2 выведен из транспортного трубопровода и после регулирующей заслонки 10 по направлению движения материала снова введен в него (фиг. 5). Звенья воздухопровода 2 собраны между собой. Для предупреждения самопроизвольного разъема отдельных звеньев воздухопровода 2 углы наклона конусной поверхности 11 и внутренней поверхности раструба выполнены меньше угла трения. На конусной поверхности (наружной 11 или внутренней патрубка 12) каждого конца звена выполнены продольные пазы 13, которые в собранном состоянии отдельных звеньев и образуют отверстия 3 воздухопровода, направленные вдоль продольной оси транспортного трубопровода.

Перед прокладкой воздухопровода прижимные элементы 4 пропускают через отверстия транспортного трубопровода 1 до верхнего положения 9. После прокладки воздухопровода в транспортный трубопровод прижимные элементы 4 опускают до соприкосновения с трубопроводом 2 или до упорных элементов 5 и затягивают через уплотнения 7 крепежом 8. Прижимные элементы 4 (фиг. 3) выполнены из гибкого материала длиной больше длины окружности транспортного трубопровода. Излишки свободных концов прижимных элементов удаляются. Крюкообразные прижимные элементы 4 могут быть использованы и в процессе эксплуатации устройства пневмотранспорта. Монтаж в транспортный трубопровод 1 воздухопровода 2 производится путём наращивания отдельных его звеньев, концы которых выполнены с углом наклона конусной поверхности 11 и конусной поверхности раструба штуцера 12 меньше угла трения.

Плотное прилегание воздухопровода или ориентирование его на определённой высоте к транспортному трубопроводу, а также выполнение отверстий под небольшим углом к продольной оси и вдоль дна транспортного трубопровода снижает их абразивный износ и уменьшает расход сжатого воздуха. Для продувки в аварийных ситуациях, например, при отключении электроэнергии, конец воздухопровода выведен из транспортного трубопровода, а после регулирующей заслонки снова введен в него. Наличие прижимных и упорных элементов особенно на криволинейных участках транспортного трубопровода расширяет область применения устройства.

1. Устройство пневмотранспорта сыпучих материалов, содержащее воздухопровод с отверстиями, состоящий из отдельных звеньев, проложенный внутри транспортного трубопровода, снабженного прижимными элементами для воздухопровода, герметично смонтированными в отверстиях дна транспортного трубопровода и размещенными во внутренней его полости, упорные элементы, выполненные с возможностью перемещения по вертикали, и задвижку на конце воздухопровода, отличающееся тем, что начальный участок каждого звена воздухопровода выполнен в виде наружной конусной поверхности, а противоположный конец снабжен патрубком раструбного типа с внутренней конусной поверхностью, при этом конусные поверхности выполнены расширяющимися по направлению движения воздуха, на конусной поверхности каждого звена выполнены продольные пазы, причем звенья между собой собраны с образованием указанными пазами отверстий воздухопровода.

2. Устройство по п.1, отличающееся тем, что для предупреждения самопроизвольного разъема отдельных звеньев воздухопровода углы наклона наружной конусной поверхности и внутренней поверхности раструба патрубка выполнены меньше угла трения.

3. Устройство по п.1, отличающееся тем, что конец последнего звена воздухопровода с отверстиями после задвижки по направлению движения материала снова введен в транспортный трубопровод.

4. Устройство по п.1, отличающееся тем, что упорные элементы размещены во внутренней полости транспортного трубопровода и герметично вмонтированы в те же отверстия, что и прижимные.