Способ приготовления топливной массы для заряда из смесевого твердого ракетного топлива

Иллюстрации

Показать всеИзобретение относится к области приготовления твердых ракетных топлив (СТРТ). Предложен способ приготовления топливной массы для заряда смесевого твердого ракетного топлива. Способ включает дозирование компонентов смесевого твердого ракетного топлива в первый смеситель из каскада смесителей непрерывного действия и смешение компонентов в каскаде смесителей. Дозирование порошкообразного окислителя с добавками проводят из грузоприемного устройства дозатора циклами, для чего перед дозированием порошкообразного окислителя с добавками проводят их просеивание и транспортирование для загрузки в грузоприемное устройство дозатора с набором в нем 2,5...5 доз. Загрузку грузоприемного устройства дозатора в первом цикле совмещают с выводом на рабочий режим аппарата транспортирования. В циклах дозирования порошкообразного окислителя с добавками каждую дозу формируют выдачей порошкообразного окислителя с добавками из грузоприемного устройства дозатора с непрерывным контролем убывания их массы и согласуют время выдачи каждой дозы порошкообразного окислителя с добавками с временем выдачи связующего при его дозировании. Изобретение обеспечивает повышение точности дозирования порошка за счет устранения влияния налипания на элементы оборудования линии подачи порошка в смеситель. 2 ил.

Реферат

Предлагаемый способ относится к процессам приготовления топливной массы для зарядов из смесевого твердого ракетного топлива (СТРТ) с применением смесителей непрерывного действия.

Способ может быть использован во многих отраслях, связанных с изготовлением композиций из смеси жидковязких и порошкообразных компонентов.

Для достижения этих целей применяются связанные между собой в единый технологический процесс операции дозирования, транспортирования и смешения компонентов. При переработке чувствительных к механическим воздействиям компонентов в технологический процесс включают еще операцию фильтрования всех компонентов перед их подачей в смесительный агрегат. Эта операция позволяет исключить случайное попадание посторонних предметов в зону смешения, где в малых зазорах между рабочими органами смесителя производится интенсивное воздействие на компоненты с целью их качественного перемешивания.

Известен способ по патенту РФ 2198864, кл. С06В 21/00, С06D 5/00, который реализует изготовление заряда из смесевого твердого ракетного топлива (СТРТ). Этот способ включает дозирование порошкообразных и жидковязких компонентов, фильтрование (для порошка это просеивание через сито) и транспортирование компонентов, смешение компонентов в каскаде смесителей непрерывного действия и формование заряда. Дозирование порошкообразных и жидковязких компонентов осуществляют тремя потоками: потоком порошкообразного окислителя с добавками (ПОД), потоком связующего и потоком отвердителя. Порошкообразный окислитель с добавками дозируют порциями весовым дозатором, просеивают через сито и транспортируют шнеком в первый смеситель из каскада смесителей непрерывного действия для приготовления топливной массы и последующего формования заряда. Применяемый здесь способ порционного весового дозирования порошкообразного окислителя с добавками включает в себя следующие операции. ПОД загружают в бункер-питатель дозатора, затем из бункера-питателя проводят набор заданной дозы в грузоприемное устройство (ковш) дозатора. При этом формирование дозы ведут, контролируя массу набираемого в ковш ПОД. После набора сформированную дозу выдают из ковша в последующий аппарат технологической линии на операцию просеивания. Выдачу дозы проводят за время, не превышающее 10% от времени цикла дозирования.

Перед началом непрерывной работы всего технологического комплекса аппараты фильтрования и транспортирования ПОД выводят на рабочий режим, пропуская через них около двадцати доз ПОД и выгружая его в отдельный контейнер. Этот способ, принятый за прототип, реализуется технологической схемой, показанной на фиг.1.

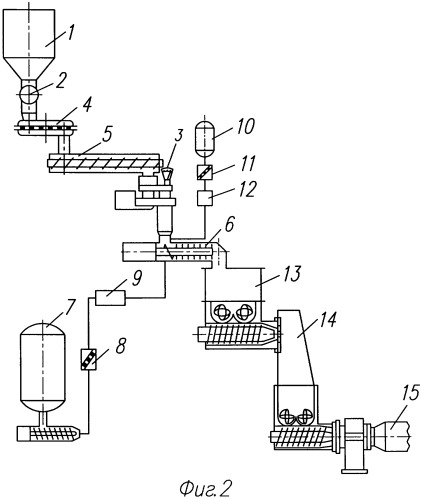

ПОД из накопителя 1 затвором-питателем 2 подают в порционный весовой дозатор 3, дозируют порциями 4...14 кг с интервалом 20...60 с. Непрерывно просеивают через сепаратор 4 и транспортируют шнеком 5 в первый из каскада смесителей (смеситель-приставку) 6. По соответствующим автономным линиям синхронно подаче ПОД и в заданном соотношении в смеситель- приставку 6 порциями дозируют связующее и отвердитель. Связующее подают насосом из емкости 7 через фильтр 8 в дозатор 9, из которого оно подается в смеситель-приставку 6. Отвердитель подают из емкости 10 через фильтр 11 и дозируют дозатором 12. Потоки компонентов непрерывно смешивают в каскаде из трех последовательно установленных смесителей: сначала проводят смачивание ПОД со связующим и отвердителем в смесителе-приставке 6, затем проводят предварительное смешивание в предварительном смесителе 13. Окончательное смешивание с одновременным вакуумированием проводят в вакуумном смесителе 14. Готовую топливную массу шнеком смесителя 14 под давлением подают на формование заряда 15.

К недостаткам прототипа необходимо отнести нарушения в дозировке порошкообразного окислителя с добавками из-за налипания его на элементы оборудования (сита, транспортного шнека, дозатора) при работе на плохосыпучих ПОД. Из схемы фиг.1 видно, что точно взвешенная порция ПОД из дозатора 3 проходит через сепаратор 4 и транспортный шнек 5 и только затем поступает в смеситель-приставку 6. Для того чтобы в начальный период приготовления топливной массы не терять часть уже отдозированного ПОД на заполнение застойных зон и припыление внутренних поверхностей аппаратов, перед началом работы технологического комплекса сепаратор 4 и транспортный шнек 5 выводят на рабочий режим, пропуская через них несколько десятков доз ПОД и выгружая их в отдельный контейнер. На хорошо сыпучих ПОД этот прием дает положительный результат, однако при работе на плохосыпучих ПОД потери отдозированного ПОД из-за налипания его на элементы оборудования продолжаются и после штатного вывода аппаратов на рабочий режим. В результате нарушается дозировка и в смеситель попадает порошкообразного окислителя с добавками меньше, чем задано рецептурой, что может привести к браку специзделий по химсоставу.

Таким образом, к недостаткам прототипа необходимо отнести также дополнительный расход ПОД при выводе аппаратов на рабочий режим. Кроме того, при выводе на режим транспортного устройства затрачивается ручной труд и время для отсоединения транспортного шнека от смесительного агрегата, подсоединения его к контейнеру, а после вывода транспортного шнека на рабочий режим проведения этих операций в обратном порядке.

Недостатком прототипа также является невозможность полной компенсации отрицательного влияния налипания ПОД на ковш дозатора, что увеличивает погрешность дозирования порошкообразного окислителя с добавками.

Эта составляющая погрешности в большой степени зависит от свойств дозируемого материала и практически не поддается регулированию с помощью изменения конструкции дозатора или улучшения элементов системы автоматического управления.

При работе с хорошо сыпучими порошками, например гранулированными продуктами, при опорожнении ковша обычно не возникает никаких осложнений. Сформированная доза высыпается полностью и масса выданной из ковша дозы равна массе поданного в ковш материала. При работе с плохосыпучими порошками, которые имеют склонность к налипанию на элементы оборудования, полного высыпания материала из ковша не происходит. Это обстоятельство приводит к тому, что выданная доза уменьшается по сравнению с набранной на величину налипания.

Частично этот процесс можно учесть применяя автоматическую коррекцию уставки набора каждой последующей дозы, т.е. смещая уставку на величину налипания порошка в ковше. Это дает эффект в том случае, когда налипание является стабильной величиной в течение большого количества циклов дозирования. Любое изменение величины налипания внутри одного цикла дозирования влияет на величину выданной дозы. Увеличение налипания ведет к уменьшению конкретной выданной дозы. Уменьшение - к увеличению выданной дозы. При этом с помощью автоматической коррекции можно повлиять только на величину последующей дозы. Однако, если в последующем цикле дозирования величина остатка в ковше из-за налипания снова изменилась, коррекция уставки набора по остатку в предыдущем цикле может сыграть отрицательную роль, увеличив погрешность этой дозы.

Технической задачей предлагаемого способа является повышение качества смесевого твердого ракетного топлива по химсоставу за счет снижения погрешности подаваемых в смеситель доз порошкообразного окислителя с добавками путем исключения влияния на точность дозирования процесса налипания ПОД на операциях просеивания и транспортирования в смесительную установку, а также исключения погрешности, возникающей в результате налипания ПОД на грузоприемное устройство дозатора за счет формирования заданной дозы в процессе ее выдачи из грузоприемного устройства дозатора.

Технический результат достигается тем, что операцию дозирования порошкообразного окислителя с добавками проводят после операций просеивания и транспортирования ПОД непосредственно в первый смеситель из каскада смесителей непрерывного действия, при этом операцию вывода на рабочий режим аппарата транспортирования ПОД производят автоматически во время первого цикла загрузки грузоприемного устройства дозатора. Время загрузки ПОД в грузоприемное устройство дозатора в любом текущем цикле дозирования, кроме первого, устанавливают в пределах (0,2...0,3)tц, где tц - время одного цикла дозирования. В этот промежуток времени в грузоприемное устройство дозатора загружают 2,5...5 доз порошкообразного окислителя с добавками. После этого из грузоприемного устройства в каждом цикле дозирования производят выдачу по одной дозе. При этом проводят формирование дозы с непрерывным контролем убывания массы ПОД, причем время выдачи каждой дозы ПОД согласуют с временем выдачи связующего в смеситель и задают равным (0,5...0,7)tц.

Предлагаемый способ поясняется чертежами.

На фиг.1 - технологическая схема, реализующая способ, принятый за прототип, где

1 - накопитель; 2 - затвор-питатель; 3 - дозатор ПОД; 4 - сепаратор; 5 - транспортный шнек; 6 - смеситель-приставка; 7, 10 - емкости; 8, 11 - фильтры; 9 - дозатор связующего; 12 - дозатор отвердителя; 13 - смеситель предварительный; 14 - смеситель вакуумный; 15 - заряд.

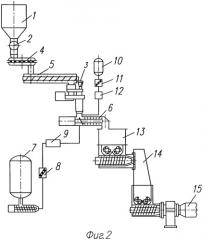

На фиг.2 - технологическая схема, реализующая предлагаемый способ, где:

1 - накопитель; 2 - затвор-питатель; 3 - дозатор ПОД; 4 - сепаратор; 5 - транспортный шнек; 6 - смеситель-приставка; 7, 10 - емкости; 8, 11 - фильтры; 9 - дозатор связующего; 12 - дозатор отвердителя; 13 - смеситель предварительный; 14 - смеситель вакуумный; 15 - заряд.

Предлагаемый способ приготовления топливной массы для заряда из смесевого твердого ракетного топлива включает дозирование, последующее фильтрование и транспортирование связующего и отвердителя, просеивание, транспортирование и последующее дозирование порошкообразного окислителя с добавками и смешивание компонентов в каскаде смесителей непрерывного действия. Дозирование компонентов осуществляют тремя потоками: потоком порошкообразного окислителя с добавками, потоком связующего и потоком отвердителя. ПОД просеивают через сито, транспортируют шнеком в грузоприемное устройство дозатора и затем дозируют порциями непосредственно в первый смеситель из каскада смесителей непрерывного действия для приготовления топливной массы.

При этом способ дозирования ПОД включает периодическую загрузку внешним питателем (в нашем случае транспортным шнеком) в шнековый бункер-питатель дозатора, который при этом способе установлен на весоизмерителе и сам является грузоприемным устройством. Проводят загрузку в грузоприемное устройство дозатора нескольких доз (2,5...5 доз). В начале технологического процесса, когда транспортный шнек производит первую загрузку ПОД в грузоприемное устройство дозатора, одновременно происходит заполнение зазоров между шнек-винтом и корытом транспортного шнека. В результате не весь ПОД, поступающий на вход транспортного шнека, выгружается в бункер грузоприемного устройства дозатора. Таким образом, транспортный шнек выводится автоматически на рабочий режим, заполняя порошкообразным окислителем с добавками зазоры, за счет чего загрузка грузоприемного устройства дозатора перед первым циклом дозирования производится в замедленном темпе по сравнению с последующими циклами.

После набора в грузоприемное устройство дозатора заданного количества ПОД (2,5...5 доз) питатель 2 и транспортный шнек 5 останавливают. Система управления дозатором выполняет операцию настройки уставки отсечки выдачи дозы заданной массы и затем включает операцию выдачи дозы из грузоприемного устройства. Выгрузка ПОД из грузоприемного устройства является операцией формирования каждой единичной дозы с заданным циклом и непрерывно контролируется по убыванию массы ПОД. Когда после выдачи нескольких доз в грузоприемном устройстве дозатора останется меньше одной дозы, то подается сигнал на загрузку ПОД в грузоприемное устройство дозатора. Снова включается транспортный шнек. Загрузка порошка транспортным шнеком проводится за время (0,2...0,3)tц, где tц - время одного цикла дозирования. За это время в грузоприемное устройство загружают (2,5...5) доз ПОД. Таким образом, в каждом цикле дозирования зарезервировано время на загрузку 2,5...5 доз в грузоприемное устройство. Такая операция загрузки производится один раз за несколько циклов, когда в грузоприемном устройстве остается меньше одной дозы. После успокоения весовой системы, взвешивания массы набранного порошка в грузоприемное устройство и проведения автоматической коррекции уставки выдачи система управления дает команду на формирование дозы. Формирование дозы (выдача дозы из грузоприемного устройства) занимает (0,5...0,7) от времени одного цикла дозирования. Этот режим подачи ПОД в смеситель дает возможность оптимально синхронизировать подачу ПОД с подачей связующего. Согласования подачи ПОД с подачей дозы отвердителя внутри каждого цикла дозирования обычно не требуется по причине малого количества отвердителя (≈2% от общего количества компонентов). Время выдачи каждой единичной дозы порошка определяется двумя факторами. Во-первых, для создания наилучших условий перемешивания поступающих на вход в смеситель непрерывного действия компонентов необходимо их одновременное поступление непрерывными потоками. Поскольку имеющийся дозатор связующего выдает дозы за время, составляющее от 50 до 70% времени цикла, то это определяет такой же промежуток времени подачи ПОД в смеситель.

Кроме того, необходимо отметить, что связующее подается в смеситель через кольцевую щель в виде рукава, а внутрь его через течку подается ПОД, что практически исключает пыление ПОД при его попадании в зону смешения. Поэтому одновременность подачи ПОД и связующего обуславливается еще и требованием минимизации пыления ПОД внутри смесителя, поскольку пыление приводит к постепенному нарастанию слоя пыли на стенках на входе в смеситель, обедняя таким образом смесь.

Таким образом, в каждом цикле дозирования остается от 30 до 50% времени на остальные операции в работе дозатора порошка. Наибольшее время из этого запаса выделяется на периодическую - через несколько циклов, дозагрузку транспортным шнеком ПОД в грузоприемное устройство нескольких доз (2,5...5 доз). На эту операцию отводится до 30% от времени одного цикла дозирования.

На фиг.2 показана технологическая схема, которая реализует предлагаемый способ. ПОД из накопителя 1 затвором 2 подают в сепаратор 4, где его просеивают и транспортным шнеком 5 периодически загружают в грузоприемное устройство порционного весового дозатора 3. Дозатор 3 порциями выдает ПОД в смеситель-приставку 6. По соответствующим автономным линиям синхронно подаче ПОД и в заданном соотношении в смесительную приставку 6 порциями дозируют связующее и отвердитель. Связующее подают насосом из емкости 7 через фильтр 8 в дозатор 9, из которого связующее подается в смеситель-приставку 6. Отвердитель подают из емкости 10 через фильтр 11 и дозируют дозатором 12. Потоки компонентов непрерывно смешивают в каскаде из трех последовательно установленных смесителей: сначала проводят смачивание ПОД со связующим в смесителе-приставке 6, затем проводят предварительное смешивание в предварительном смесителе 13. Окончательное смешивание с одновременным вакуумированием проводят в вакуумном смесителе 14. Готовую топливную массу шнеком смесителя 14 под давлением подают на формование заряда 15.

Предлагаемый способ позволяет повысить точность дозирования ПОД за счет устранения влияния налипания его на элементы оборудования линии подачи ПОД в смеситель. При этом снижаются трудозатраты и расход ПОД при выводе оборудования на рабочий режим.

В 2007 году намечена разработка оборудования для осуществления предлагаемого способа. Внедрение способа планируется в 2008-2010 гг.

Способ приготовления топливной массы для заряда смесевого твердого ракетного топлива, включающий дозирование компонентов смесевого твердого ракетного топлива - порошкообразного окислителя с добавками, связующего и отвердителя в первый смеситель из каскада смесителей непрерывного действия, смешение компонентов в каскаде смесителей непрерывного действия, отличающийся тем, что дозирование порошкообразного окислителя с добавками проводят из грузоприемного устройства дозатора циклами, для чего перед дозированием порошкообразного окислителя с добавками проводят их просеивание и транспортирование для загрузки в грузоприемное устройство дозатора с набором в нем 2,5-5 доз, причем загрузку грузоприемного устройства дозатора в первом цикле совмещают с выводом на рабочий режим аппарата транспортирования, а время транспортирования порошкообразного окислителя с добавками для загрузки в грузоприемное устройство дозатора в циклах дозирования кроме первого устанавливают в пределах (0,2-0,3)tц, где tц - время одного цикла дозирования, при этом в циклах дозирования порошкообразного окислителя с добавками каждую дозу формируют выдачей порошкообразного окислителя с добавками из грузоприемного устройства дозатора с непрерывным контролем убывания их массы и согласуют время выдачи каждой дозы порошкообразного окислителя с добавками с временем выдачи связующего при его дозировании, а время выдачи каждой дозы порошкообразного окислителя с добавками задают равным (0,5-0,7)tц.