Сшитые поливинилацетали

Иллюстрации

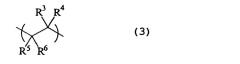

Показать всеИзобретение относится к термосшитому поливинилацеталю, полученному по меньшей мере из одного поливинилацеталя (I), который получен путем взаимодействия по меньшей мере одного полимера (А), содержащего, мас.% в расчете на общую сумму полимера (А): а) 1,0-99,9 структурных звеньев формулы (1), b) 0-98,9999 структурных звеньев формулы (2), с) 0,0001-30,0 структурных звеньев формулы (4), с соединением (В) формулы (5), причем по меньшей мере частично группы формулы (1) и (4) этерифицируют друг с другом. Изобретение также относится к способу сшивки поливинилацеталя (I) при температуре массы в пределах от 120 до 280°С, в случае необходимости вместе по меньшей мере с одним пластификатором, к формовочной массе, содержащей указанный поливинилацеталь, к выполненным из формовочной массы пленке для изготовления многослойных безопасных стекол и покрытию, и к применению формовочной массы для получения ионнопроводящих слоев для электрохромных систем. Представленный поливинилбутираль получают с высокой воспроизводимостью и без добавления отдельного сшивающего агента. Пленки, содержащие данный высокомолекулярный сшитый поливинилацеталь, обладают пониженным индексом текучести расплава, а покрытия обладают улучшенной устойчивостью к растворителям. 7 н. и 8 з.п. ф-лы, 2 табл.

Реферат

Настоящее изобретение относится к новым сшитым поливинилацеталям, способу их получения, а также к их применению.

Известна переработка поливинилацеталей, в особенности поливинилбутиралей, вместе с пластификторами путем экструзии с получением пленок, которые используют в особенности в многослойных безопасных стеклах.

Для повышения молекулярной массы таких поливинилбутиралей в заявке на ЕР-А 0211818 предлагается сшивать их за счет стабильных межмолекулярных диацетальных связей. При этом сшивка происходит за счет альдегидов по меньшей мере с двумя альдегидными группами. Сшивающий агент при этом добавляют до или во время ацетализации поливиниловых спиртов с помощью бутиральдегида.

Сшивка поливинилбутиралей с помощью диальдегидов, однако, из-за высокой реакционной способности альдегидов приводит к высокой степени сшитым, очень высокомолекулярным и поэтому частично нерастворимым поливинилбутиралям. Сверх того, реакция сшивания по причине незначительной селективности с трудом подвергается контролю, вследствие чего очень затруднена воспроизводимость качества продукта.

В заявке DE-F 10018517 предлагается использовать сложные диэфиры, в особенности диэфиры щавелевой кислоты, для сшивки поливинилбутиралей. Таким образом можно получать более высокомолекулярные продукты с очень хорошей воспроизводимостью. Недостатком, однако, является необходимость добавления сшивающего агента в качестве добавки перед экструзией пленок. За счет этого из-за двухфазности системы возникают проблемы в отношении гомогенизации, которые вызывают необходимость эффективного предварительного смешивания в виде дополнительной стадии способа. Кроме того, необходимость добавления сшивающего агента является возможным источником погрешности для изготовителя пленок, так как полностью не могут быть исключены погрешности при взвешивании и дозировке. Другим недостатком является высвобождение образующихся при реакции переэтерификации низкомолекулярных спиртов, которые, при известных условиях, могут приводить к повышенным мерам безопасности.

Далее, известна сшивка поливинилбутиралей при нанесении покрытий с помощью сшивающих агентов, функциональные группы которых могут образовывать химические связи с гидроксильными группами поливинилбутираля. Примерами такого рода сшивающих агентов являются фенолформальдегидные смолы, многофункциональные альдегиды, многофункциональные эпоксиды, эпоксидные смолы, меламиновые смолы и многофункциональные изоцианаты. Обзор в отношении соединений, которые можно использовать для сшивки поливинилбутиралей, приводится, например, в брошюре "Mowital", изданной в августе 1997 г. фирмой Clariant GmbH. Недостатком также в этом случае является необходимость добавления сшивающего агента. Сверх того, недостатком является то, что поливинилбутираль совместим не со всеми сшивающими агентами, за счет чего ограничены возможности его использования.

В предварительно не опубликованном патенте ФРГ 10143190 описывается, что поливинилбутирали, которые содержат незначительные количества соацетализированных, кислотофункционализированных альдегидов, могут подвергаться термической сшивке без добавления отдельных сшивающих агентов.

В случае этих самосшивающихся полимеров, однако, недостатком является то, что для их получения необходимо добавлять другой компонент (возможность погрешностей при взвешивании и/или дозировке). Кроме того, предпочтительные, кислотофункционализированные альдегиды по сравнению с бутиральдегидом являются относительно более дорогостоящими и обладают в значительной степени пониженной реакционной способностью. Это неизбежно приводит к ухудшению выходов в единицу времени на единицу объема (более длительные времена загрузки котла), повышенным расходам энергии и более сильному загрязнению окружающей среды, соответственно, канализационных очистных установок (более высокие CSB-значения сточной воды обусловливают более высокую эффективность в эксплуатации канализационных очистных установок).

Таким образом, задачей настоящего изобретения является получение предпочтительно высокомолекулярных поливинилацеталей, в особенности поливинилбутиралей, которые можно получать с высокой воспроизводимостью и без добавления отдельного сшивающего агента или других ацетализирующих компонентов и которые превосходно пригодны для изготовления продуктов, как, например, пленки и покрытия, в особенности многослойные защитные стекла. При этом предлагаемые согласно изобретению поливинилацетали не должны обладать вышеуказанными недостатками.

В настоящее время обнаружено, что поливинилацетали, в особенности поливинилбутирали, которые содержат непосредственно связанные с полимерной цепью (главной цепью) карбоксильные группы, можно термически сшивать при относительно низких температурах. Этот результат является очень неожиданным, поскольку полимерные цепи для приводящей к сшивке реакции этерификации должны находиться очень близко друг к другу в пространственном отношении, что из-за высокой потребности в площади кольцеобразных ацетальных фрагментов сильно пространственно затруднено.

Объектом настоящего изобретения является, таким образом, сшитый поливинилацеталь, получаемый из по меньшей мере одного поливинилацеталя (I), который получают путем взаимодействия по меньшей мере одного полимера (А), содержащего

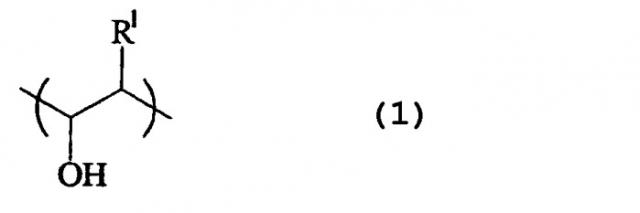

а) 1,0-99,9 мас.% структурных звеньев формулы (1):

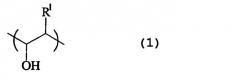

b) 0-99,0 мас.% структурных звеньев формулы (2):

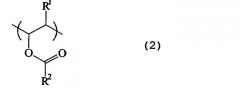

с) 0-70,0 мас.% структурных звеньев формулы (3):

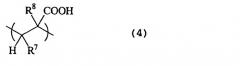

d) 0,1-30,0 мас.% структурных звеньев формулы (4):

в каждом случае в расчете на общую массу полимера (А),

по меньшей мере с одним соединением (В) формулы (5):

тем, что по меньшей мере частично группы формулы (1) и формулы (4) вступают друг с другом в реакцию этерификации.

При этом соответствующие структурные звенья, естественно, отличаются друг от друга, в особенности структурное звено общей формулы (3) не включает структурные звенья общей формулы (1), (2) и/или (4).

Остаток R1, соответственно, независимо друг от друга, означает атом водорода или метил, предпочтительно атом водорода.

Остаток R2 означает атом водорода или алкильный остаток с 1-6 атомами углерода, предпочтительно алкильный остаток с 1-6 атомами углерода, более предпочтительно метильную, этильную, н-пропильную, изопропильную, н-бутильную, втор-бутильную, трет-бутильную, н-пентильную или н-гексильную группу, на более предпочтительно метильную или этильную группу, в особенности метильную группу.

Остатки R3, R4, R5 и R6 соответственно, независимо друг от друга, означают остатки с молекулярной массой в пределах от 1 до 500 г/моль, предпочтительно атом водорода, неразветвленный или разветвленный, алифатический или циклоалифатический остаток с 1-16 атомами углерода, который, в случае необходимости, может содержать одну или несколько групп эфиркарбоновой кислоты, амида карбоновой кислоты и/или сульфокислоты.

Особенно предпочтительные структурные звенья формулы (3) образованы из линейных или разветвленных олефинов с 2-18 атомами углерода, (мет)акриламидов и/или этиленсульфокислоты. При этом наиболее пригодными оказались олефины, в особенности с концевой двойной углерод-углеродной связью, содержащие предпочтительно 2-6 атомов углерода, в особенности этилен. Далее, также структурные звенья (3), которые образованы из акриламидпропенилсульфокислоты (AMPS), согласно изобретению приводят к особенно предпочтительным результатам.

Остаток R7 означает атом водорода, карбоксильную группу (СООН) или алкильную группу с 1-10 атомами углерода, более предпочтительно атом водорода или метильную, этильную, н-пропильную, изопропильную, н-бутильную, втор-бутильную, трет-бутильную, н-пентильную или н-гексильную группу, которая, в случае необходимости, может содержать одну или несколько групп -СООН в качестве заместителя.

Остаток R8 означает атом водорода, карбоксильную группу или алкильную группу с 1-10 атомами углерода, более предпочтительно атом водорода или метильную, этильную, н-пропильную, изопропильную, н-бутильную, втор-бутильную, трет-бутильную, н-пентильную или н-гексильную группу, которая, в случае необходимолсти, может содержать одну или несколько групп -СООН в качестве заместителя. Особенно предпочтительные остатки R8 включают атом водорода, метильную группу и -СН2СООН.

Остатки R9 и R10, соответственно, независимо друг от друга, означают атом водорода, СООН, алкильную группу с 1-10 атомами углерода или арильную группу с 6-12 атомами углерода. При этом эти алкильные и арильные остатки могут быть замещены одной или несколькими карбоксильными, гидроксильными, сульфокислотными группами и/или атомами галогена, как атомы фтора, хлора, брома, иода. К предпочтительным соединениям (В) относятся формальдегид, ацетальдегид, пропионовый альдегид, н-бутиральдегид, изо-бутиральдегид, 2-этоксибутиральдегид, паральдегид, 1,3,5-триоксан, капроновый альдегид, 2-этилгексаналь, пеларгоновый альдегид, 3,5,5-триметилгексаналь, 2-формилбензосульфокислота, ацетон, этилметилкетон, бутилэтилкетон и/или этилгексилкетон. Согласно другому предпочтительному варианту осуществления в качестве соединения (В) используют глиоксиловую кислоту НСО-СООН.

Согласно изобретению наиболее пригодным является использование альдегидов, то есть соединений формулы (5) с R9 = атом водорода и R10 = атом водорода, метильная, этильная, н-пропильная или изопропильная группа, предпочтительно формальдегида и/или н-бутиральдегида, в особенности н-бутиральдегида.

Общее число структурных звеньев формулы (2) находится в пределах предпочтительно от 0,01 до 40 мол.%, предпочтительно в пределах от 0,1 до 25 мол.%, в особенности в пределах от 0,5 до 15,0 мол.% в каждом случае по отношению к общему числу структурных звеньев формулы (1) и формулы (2). При этом, согласно предпочтительному варианту осуществления настоящего изобретения, используют полимер (А), который содержит от 0,5 до 2,5 мол.% структурных звеньев формулы (2) в расчете на общее число структурных звеньев формулы (1) и формулы (2).

В рамках настоящего изобретения полимер (А) может иметь синдиотактическое, изотактическое и/или атактическое строение цепи. Далее, он может находиться как в виде статистического сополимера, так и в виде блок-сополимера.

Вязкость полимера (А), согласно изобретению, имеет второстепенное значение, в принципе, можно использовать как низкомолекулярные, так и высокомолекулярные полимеры (А). Однако, в рамках настоящего изобретения, оказывается в высшей степени предпочтительно, если полимер (А) имеет вязкость в пределах от 1 до 70 мПа·с, предпочтительно в пределах от 2 до 40 мПа·с, более предпочтительно в пределах от 2,5 до 35 мПа·с, в особенности в пределах от 3 до 30 мПа·с (измерено в виде 4 мас.%-ного водного раствора по Хепплеру при температуре 20°С; DIN 53015).

Получение этих, используемых в качестве исходных веществ поливинилацеталей (I) известно и описывается, например, в патенте DE 10011096 для других применений.

Предлагаемые согласно изобретению сшитые поливинилацетали, таким образом, обладают следующим структурным звеном:

Р - О - С(О) - Р',

в котором Р и Р' представляют собой одинаковые или разные поливинилацетальные фрагменты, которые могут содержать другие связанные группы карбоновой кислоты.

В качестве исходных веществ можно использовать все известные специалисту поливинилацетали (I), которые содержат непосредственно связанные с полимерной цепью карбоксильные группы. Используемые для их синтеза, содержащие карбоксильные группы поливиниловые спирты представляют собой выпускаемые в промышленных масштабах продукты, которые получают, как правило, путем сополимеризации сложных виниловых эфиров с содержащими этиленовые связи карбоновыми кислотами, соответственно их производными (как, например, акриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота, кротоновая кислота, итаконовая кислота) и последующего омыления.

Они не ограничены в отношении их молекулярной массы, предпочтительно, однако, используют поливиниловые спирты с молекулярной массой по меньшей мере 20000 г/моль.

Содержание карбоксильных групп, по отношению к сшиваемому полимеру, составляет предпочтительно от 0,001 до 30,0 мас.%, особенно предпочтительно в пределах от 0,001 до 5,0 мас.% и в особенности в пределах от 0,01 до 2,0 мас.%.

Взаимодействие исходных соединений (А) и (В) предпочтительно осуществляют по меньшей мере в инертном растворителе, причем понятие "инертный растворитель" означает такие растворители, которые в соответствующих реакционных условиях не мешают или не препятствуют протеканию желательной реакции. Особенно предпочтительным в этой связи растворителем является вода.

Далее, более предпочтительным образом реакцию осуществляют в присутствии кислых катализаторов. Пригодные кислоты включают как органические кислоты, как, например, уксусная кислота, так и неорганические кислоты, как соляная кислота, серная кислота и/или азотная кислота, причем особенно пригодным оказалось использование соляной кислоты, серной кислоты и/или азотной кислоты. Реакцию предпочтительно проводят таким образом, что компонент (А) растворяют в воде с получением водного раствора, соединение (В) вносят в этот раствор и затем прикапывают кислотный катализатор.

Температуру реакции можно изменять в широком диапазоне, однако часто температура находится в пределах от -20,0 до 100,0°С, предпочтительно в пределах от 0,0 до 80,0°С. Подобное относится также к давлению, при котором осуществляют взаимодействие. Так, реакцию можно осуществлять как при пониженном давлении, так и при повышенном давлении. Предпочтительно, однако, ее проводят при нормальном давлении. Хотя реакция может протекать также на воздухе, в рамках настоящего изобретения предпочтительно осуществление взаимодействия в атмосфере защитного газа, предпочтительно азота и/или аргона.

Предлагаемые согласно изобретению сшитые поливинилацетали, согласно предпочтительному варианту осуществления, содержат пластификаторы. В качестве пластификаторов при этом можно использовать все известные специалисту пластификаторы. Пластификатор при этом используют в обычных количествах, которые известны специалисту. Известными пластификаторами для поливинилацеталей, в особенности для поливинилбутиралей, при этом являются эфиры алифатических моно- и дикарбоновых кислот с одноатомными или многоатомными спиртами, соответственно, простые олигоалкиленгликолевые эфиры, эфиры фосфорной кислоты, а также различные фталаты, которые описываются, например, в заявке US-A- 5137954. Однако предпочтительно используют диэфиры ди-, три- и тетраэтиленгликолей с алифатическими монокарбоновыми кислотами, диалкиловые эфиры адипиновой кислоты, а также описанные в предварительно не опубликованной заявке DE-A-10100681 дибензоаты алкилен- и полиалкиленгликолей.

Объектом настоящей заявки является также способ получения предлагаемых согласно изобретению поливинилацеталей, отличающийся тем, что по меньшей мере один поливинилацеталь (I), в случае необходимости, вместе по меньшей мере с одним пластификатором термически сшивают при температурах массы в пределах от 120 до 280°С, предпочтительно в пределах от 140 до 260°С.

Термическую сшивку поливинилацеталя (I) при этом можно осуществлять с помощью всех, известных специалисту, нагреваемых агрегатов, как, например, печи, смесители, экструдеры, прессы или автоклавы. Термическую сшивку предпочтительно осуществляют, однако, в экструдерах или смесительных агрегатах, так как они обеспечивают хорошую гомогенизацию с пластификатором (пластификаторами), который содержится согласно предпочтительному варианту осуществления. Сшивку при этом определяют по более высокой, по сравнению с несшитым поливинилацеталем (I), молекулярной массе сшитого поливинилацеталя.

Степень сшивки можно произвольно выбирать в зависимости от применения. Однако, в рамках настоящего изобретения, особенно предпочтительно, если этерифицируются по меньшей мере 10 мол.%, предпочтительно по меньшей мере 30 мол.%, в особенности по меньшей мере 40 мол.% всех первоначально содержащихся в поливинилацетале (I) карбоксильных групп.

Посредством предпочтительной экструзии предлагаемые согласно изобретению поливинилацетали можно получать в любой форме. Объектом настоящей заявки являются также формованные изделия, содержащие предлагаемые согласно изобретению поливинилацетали, предпочтительно поливинилбутирали. Однако предпочтительна прямая переработка в пленки с помощью плоскощелевых головок экструдеров. Предпочтительным объектом настоящего изобретения являются, таким образом, пленки. Способы получения пленок из поливинилацеталя, в особенности поливинилбутираля, в достаточной степени известны специалисту.

Предлагаемые согласно изобретению пленки при этом могут содержать другие обычные добавки, как, например, стабилизаторы окисления, УФ-стабилизаторы, красители, наполнители, пигменты и/или антиадгезивы.

Из предлагаемых согласно изобретению пленок, которые содержат сшитые поливинилацетали, согласно известным специалисту способам можно изготавливать многослойные безопасные стекла.

Следующим объектом настоящего изобретения является применение предлагаемых согласно изобретению пленок в многослойных безопасных стеклах.

Сверх того, предлагаемые согласно изобретению, предпочтительно высокомолекулярные, сшитые поливинилацетали находят применение в покрытиях субстратов.

При этом покрытия можно наносить на самые различные субстраты, как, например, древесина, металл, пластмасса, стекло, текстиль, бумага, кожа, а также керамические и минеральные грунтовки.

Объектом настоящей заявки являются также покрытия, содержащие предлагаемые согласно изобретению предпочтительно высокомолекулярные, сшитые поливинилацетали.

При этом покрытия в качестве других компонентов могут содержать, например, другие полимерные смолы, пластификаторы, пигменты, наполнители, стабилизаторы, повышающие адгезию вещества, реологические вспомогательные средства, влияющие на значение рН добавки и добавки, которые катализируют химические реакции как между предлагаемым согласно изобретению, предпочтительно высокомолекулярным, поливинилацеталем и другими полимерными смолами, так и между другими полимерными смолами.

Нанесение покрытия при этом можно осуществлять как в виде порошка, который затем расплавляется и сшивается при повышенной температуре, так и из органического раствора с помощью известных специалисту способов нанесения покрытий. При применении из раствора, не подвергнутый сшивке, содержащий карбоксильные группы поливинилацеталь (I), в случае необходимости, вместе с другими связующими, а также, в случае необходимости, с другими компонентами, как, например, пластификаторы, пигменты, наполнители, стабилизаторы, повышающие адгезию вещества, реологические вспомогательные средства, растворяют в растворителе или смеси растворителей и затем наносят на субстрат, на который должно быть нанесено покрытие. Сшивку осуществляют после испарения растворителя. Сшивку покрытия предпочтительно осуществляют в диапазоне температур от 120 до 280°С, в особенности в диапазоне температур от 140 до 260°С. Реакции сшивки можно способствовать, в общем, с помощью снижающих значение рН добавок, как, например, органические и/или неорганические кислоты.

При применении в покрытиях сшивка проявляется в увеличении устойчивости покрытия к растворителю, а также в повышении молекулярной массы по сравнению с несшитым поливинилацеталем (I).

Согласно дальнейшему аспекту настоящего изобретения предлагаемые в изобретении поливинилацетали пригодны в особенности для получения ионнопроводящих промежуточных слоев для электрохромных систем.

В рамках предпочтительного варианта осуществления настоящего изобретения предлагаемый согласно изобретению сшитый поливинилацеталь используют вместе с другим поливинилацеталем, который обладает среднемассовой молекулярной массой меньше 10000000 г/моль, предпочтительно меньше 5000000 г/моль, более предпочтительно меньше 1000000 г/моль, предпочтительно меньше 500000 г/моль, в особенности меньше 250000 г/моль. Таким образом можно отчетливо улучшать в особенности технологические свойства предлагаемого согласно изобретению сшитого поливинилацеталя, в особенности в случае экструзии.

Способы определения среднемассовой молекулярной массы поливинилацеталя известны специалисту. Это определение можно осуществлять, например, посредством статического светорассеяния или гельпроникающей хроматографии в пригодном растворителе. Альтернативно предлагается также ее определять исходя из соответствующего поливинилового спирта посредством статического светорассеяния или гельпроникающей хроматографии в пригодном растворителе.

В этой связи, особенно предпочтительные поливинилацетали получают путем взаимодействия по меньшей мере одного полимера (А') по меньшей мере одним соединением (B'). При этом полимер (A'), в расчете на его общую массу, включает

а.) 1,0-99,9 мас.% структурных звеньев формулы (1):

b.) 0-99,0 мас.% структурных звеньев формулы (2):

с.) 0-70,0 мас.% структурных звеньев формулы (3):

где R3, R4, R5 и R6 соответственно, независимо друг от друга, означают остатки с молекулярной массой в пределах от 1 до 500 г/моль;

d.) меньше, чем 0,1 мас.%, предпочтительно, меньше, чем 0,01 мас.%, более предпочтительно меньше, чем 0,001 мас.%, в особенности никаких, структурных звеньев формулы (4):

При этом остатки R1 - R8 имеют значение, как указанное выше для полимера (А), и особенно предпочтительные варианты осуществления соответствуют указанным для полимера (А) вариантам осуществления, причем для полимеров (А) и (A') остатки могут быть выбраны в каждом случае независимо друг от друга.

Соединение (B') отвечает формуле (5):

причем остатки R9 - R10 имеют значения, как указанные выше для соединения (В), и особенно предпочтительные варианты осуществления соответствуют указанным для соединения (В) вариантам осуществления, причем, однако, для соединений (В) и (B') остатки могут быть выбраны в каждом случае независимо друг от друга.

Общее число структурных звеньев формулы (2) в полимере (A') находится предпочтительно в пределах от 0,01 до 40 мол.%, более предпочтительно в пределах от 0,1 до 25,0 мол.%, в особенности в пределах от 0,5 до 15,0 мол.% соответственно, по отношению к общему числу структурных звеньев формулы (1) и формулы (2). При этом согласно предпочтительному варианту осуществления настоящего изобретения используют полимер (А'), который содержит от 0,5 до 2,5 мол.% структурных звеньев формулы (2), по отношению к общему числу структурных звеньев формулы (1) и формулы (2).

В рамках настоящего изобретения полимер (А') может иметь синдиотактическое, изотактическое и/или атактическое строение цепи. Далее, он может находиться как в виде статистического сополимера, так и в виде блоксополимера.

Вязкость полимера (А'), согласно изобретению, имеет второстепенное значение, в принципе, можно использовать как низкомолекулярные, так и высокомолекулярные полимеры (А'). Однако, в рамках настоящего изобретения, оказывается особенно пригодным, если полимер (А') имеет вязкость в пределах от 1 до 70 мПа·с, предпочтительно в пределах от 2 до 40 мПа·с, более предпочтительно в пределах от 2,5 до 35 мПа·с, в особенности в пределах от 3 до 30 мПа·с (измерено в виде 4 мас.%-ного водного раствора по Хепплеру при температуре 20°С; DIN 53015).

Получение этих, используемых в качестве исходных веществ поливинилацеталей известно и описывается, например, DE 10011096 для других применений.

Соотношение в смеси предлагаемого согласно изобретению самосшивающегося поливинилацеталя и поливинилацеталя со среднемассовой молекулярной массой меньше 10000000 г/моль в рамках настоящего изобретения можно выбирать в принципе любым. Однако оказалось наиболее благоприятным, что самосшивающийся поливинилацеталь и поливинилацеталь со среднемассовой молекулярной массой меньше 1000000 г/моль находятся в массовом соотношении в пределах от 1:10 до 10:1, предпочтительно в массовом соотношении в пределах от 1:5 до 5:1, более предпочтительно в массовом соотношении в пределах от 1:1 до 1:10, в особенности в массовом соотношении в пределах от 1:1 до 1:5.

Нижеприводимые примеры и сравнительные примеры служат для пояснения изобретения, однако без ограничения ими сущности изобретения.

А. Методы определения

А.1 Определение содержания винилацетатных звеньев в поливинилацеталях

Поливинилацеталь растворяют в смеси бензилового спирта и этанола. Ацетатные группы омыляют избытком спиртового раствора гидроксида калия. Избыточный раствор гидроксида калия подвергают обратному титрованию с помощью соляной кислоты. Содержание винилацетатных звеньев рассчитывают по расходу соляной кислоты.

А.2 Определение динамической вязкости раствора поливинилового спирта

Взвешивают 96,00±0,01 г дистиллированной воды и 4,00±0,01 г поливинилового спирта в колбе Эрленмейера емкостью 250 мл с притертой пробкой и при температуре 50°С полностью растворяют в машине для встряхивания. Затем охлаждают до температуры 20°С и определяют динамическую вязкость (DIN 53015; по методу Хепплера) при температуре 20°С при использовании шарика 3.

А.3 Определение содержания ацетильных групп в поливиниловом спирте

Аналогично методу определения А.1 проводят щелочной гидролиз сложного эфира с помощью избытка гидроксида калия и затем осуществляют обратное титрование с помощью соляной кислоты. Различие состоит лишь в проведении всего анализа в водной среде, так как используемый в качестве исходного вещества поливиниловый спирт растворим в воде.

А.4 Индекс текучести расплава

Пленки перед определением индекса текучести расплава кондиционируют в течение 24 часов при температуре 23°С и относительной влажности воздуха 50%. Определение индекса текучести расплава пленок осуществляют с помощью прибора для определения индекса текучести расплава (изготовитель: Göttfert, тип: MP-D) при температуре 190°С с нагрузкой 2,16 кг при применении головки 2 мм согласно ISO 1133.

А.5 Pummel-тест

Образцы для испытаний готовят следующим образом:

Пленки кондиционируют в течение 24 часов в климатических условиях при температуре 23°С и относительной влажности воздуха 30%. Переносят на флоат-стекло толщиной 2 мм в пламя/олово-ориентации пленки к поверхности стекла. Стекло перед покрытием промывают полностью обессоленной водой. Изготовление многослойных защитных стекол осуществляют путем прессования композиционных материалов в печи для предварительного получения многослойных материалов с помощью валков каландра при температурах от 40 до 100°С с последующим прессованием многослойных материалов в автоклаве при давлении 12 бар и температуре 140°С в течение 30 минут.

Для осуществления Pummel-теста из многослойных стекол вырезают образцы для испытаний размером 10 × 30 см. Тест осуществляют согласно патенту DE 10100681. Оценивают адгезию пленки к направленной к пламени стороне стекла.

А.6 Молекулярная масса Mw

Определение молекулярной массы Mw (= среднемассовая молекулярная масса) поливинилбутираля осуществляют с помощью гельпроникающей хроматографии (GPC) в ледяной уксусной кислоте при использовании ИК-детекторов. Калибровку детекторов осуществляют с помощью эталонного стандарта поливинилбутираля, абсолютные значения которого определяют с помощью статического светорассеяния.

В. Примеры

В качестве полимерных исходных веществ используют (данные по содержанию в мол.%; данные по вязкости для 4 мас.%-ных водных растворов согласно DIN 53015):

полимер А: 4,0% ацетила, 2,1 % итаконовой кислоты, 93,9% винилового спирта; вязкость 30,9 мПа·с;

полимер В: 1,8% ацетила, 3,9% малеиновой кислоты, 94,3% винилового спирта; вязкость 12,7 мПа·с;

полимер С: 1,6% ацетила, 98,4% винилового спирта; вязкость 11,0 мПа·с;

полимер D: 2,5% ацетила, 0,9% итаконовой кислоты, 96,6% винилового спирта; вязкость 31,3 мПа·с;

полимер Е: 0,6% ацетила, 99,4% винилового спирта; вязкость 30,0 мПа·с.

Пример 1

В стеклянный реактор емкостью 10 л вводят 2008 г дистиллированной воды и 5192 г содержащего 10,40 мас.% модифицированного карбоксильными группами поливинилового спирта водного раствора. При этом речь идет о смеси 75:25 полимеров А и В, которая имеет вязкость по Хепплеру 26,1 мПа·с (измеряют в виде 4 мас.%-ного водного раствора согласно DIN 53015). При перемешивании нагревают вплоть до достижения внутренней температуры 90°С и затем охлаждают. При температуре 35°С медленно добавляют 308,9 г бутиральдегида, причем температура снижается на следующие 5°С. При температуре 14°С в течение 15 минут прикапывают 78 мл 20 мас.%-ной соляной кислоты. Спустя 53 минуты по окончании дозирования соляной кислоты продукт выпадает из реакционного раствора в виде бесцветного осадка. Непосредственно после этого в течение 15 минут еще раз добавляют 374 мл 20 мас.%-ной соляной кислоты. Затем суспензию нагревают в течение 90 минут при температуре 65°С и выдерживают в течение 1 часа при интенсивном перемешивании при этой температуре. После этого полимер отфильтровывают под вакуумом, промывают дистиллированной водой вплоть до нейтральной реакции фильтрата и высушивают в вакууме при температуре 40°С. Полученный поливинилацеталь содержит 6,3 мас.% винилацетатных звеньев.

Пример 2

В стеклянный реактор емкостью 10 л вводят 2052 г дистиллированной воды и 5148 г содержащего 10,49 мас.% модифицированного карбоксильными группами поливинилового спирта водного раствора. При этом речь идет о смеси 80:20 полимеров А и С, которая имеет вязкость по Хепплеру 26,2 мПа·с (измеряют в виде 4 мас.%-ного водного раствора согласно DIN 53015). При перемешивании нагревают вплоть до достижения внутренней температуры 90°С и затем охлаждают. При температуре 35°С медленно добавляют 308,9 г бутиральдегида, причем температура снижается на следующие 5°С. При температуре 14°С в течение 15 минут прикапывают 78 мл 20 мас.%-ной соляной кислоты. Спустя 27 минут по окончании дозирования соляной кислоты продукт выпадает из реакционного раствора в виде бесцветного осадка.

Спустя следующие 18 минут в течение 15 минут еще раз добавляют 374 мл 20 мас.%-ной соляной кислоты. Затем суспензию нагревают в течение 90 минут при температуре 65°С и выдерживают в течение 1 часа при интенсивном перемешивании при этой температуре. После этого полимер отфильтровывают под вакуумом, промывают дистиллированной водой вплоть до нейтральной реакции фильтрата и высушивают в вакууме при температуре 40°С. Полученный поливинилацеталь содержит 5,1 мас.% винилацетатных звеньев.

Пример 3

В стеклянный реактор емкостью 10 л вводят 1911 г дистиллированной воды и 5289 г содержащего 10,21 мас.% модифицированного карбоксильными группами поливинилового спирта водного раствора. При этом речь идет о смеси 80:20 полимеров D и C, которая имеет вязкость по Хепплеру 26,2 мПа·с (измеряют в виде 4 мас.%-ного водного раствора согласно DIN 53015). При перемешивании нагревают вплоть до достижения внутренней температуры 90°С и затем охлаждают. При температуре 35°С медленно добавляют 308,9 г бутиральдегида, причем температура снижается на следующие 5°С. При температуре 14°С в течение 15 минут прикапывают 78 мл 20 мас.%-ной соляной кислоты. Спустя 32 минуты по окончании дозирования соляной кислоты продукт выпадает из реакционного раствора в виде бесцветного осадка. Спустя следующие 13 минут в течение 15 минут еще раз добавляют 374 мл 20 мас.%-ной соляной кислоты. Затем суспензию нагревают в течение 90 минут при температуре 65°С и выдерживают в течение 1 часа при интенсивном перемешивании при этой температуре. После этого полимер отфильтровывают под вакуумом, промывают дистиллированной водой вплоть до нейтральной реакции фильтрата и высушивают в вакууме при температуре 40°С. Полученный поливинилацеталь содержит 3,8 мас.% винилацетатных звеньев.

Пример 4

В стеклянный реактор емкостью 10 л вводят 1927 г дистиллированной воды и 5273 г содержащего 10,24 мас.% модифицированного карбоксильными группами поливинилового спирта водного раствора. При этом речь идет о смеси 58:42 полимеров В и Е, которая имеет вязкость по Хепплеру 26,0 мПа·с (измеряют в виде 4 мас.%-ного водного раствора согласно DIN 53015). При перемешивании нагревают вплоть до достижения внутренней температуры 90°С и затем охлаждают. При температуре 35°С медленно добавляют 308,9 г бутиральдегида, причем температура снижается на следующие 5°С. При температуре 14°С в течение 15 минут прикапывают 78 мл 20 мас.%-ной соляной кислоты. Спустя 53 минуты по окончании дозирования соляной кислоты продукт выпадает из реакционного раствора в виде бесцветного осадка. Непосредственно после этого в течение 15 минут еще раз добавляют 374 мл 20 мас.%-ной соляной кислоты. Затем суспензию нагревают в течение 90 минут при температуре 65°С и выдерживают в течение 1 часа при интенсивном перемешивании при этой температуре. После этого полимер отфильтровывают под вакуумом, промывают дистиллированной водой вплоть до нейтральной реакции фильтрата и высушивают в вакууме при температуре 40°С. Полученный поливинилацеталь содержит 5,8 мас.% винилацетатных звеньев.

Сравнительный пример 5

В стеклянный реактор емкостью 10 л вводят 4058 г дистиллированной воды и 4239 г содержащего 14,68 мас.% поливинилового спирта водного раствора. Используемый при этом поливиниловый спирт обладает содержанием ацетильных групп 0,8 мол.%, содержанием винилового спирта 99,2 мол.% и вязкостью по Хепплеру 26,5 мПа·с (измеряют в виде 4 мас.%-ного водного раствора согласно DIN 53015). Затем при перемешивании нагревают вплоть до достижения внутренней температуры 90°С и затем охлаждают. При температуре 35°С медленно добавляют 355,9 г бутиральдегида, причем температура снижается на следующие 5°С. При температуре 14°С в течение 15 минут прикапывают 90 мл 20 мас.%-ной соляной кислоты. Спустя 7 минут по окончании дозирования соляной кислоты продукт выпадает из реакционного раствора в виде бесцветного осадка. Спустя следующие 38 минут в течение 15 минут еще раз добавляют 431 мл 20 мас.%-ной соляной кислоты. Затем суспензию нагревают в течение 90 минут при температуре 65°С и выдерживают в течение 1 часа при интенсивном перемешивании при этой температуре. После этого полимер отфильтровывают под вакуумом, промывают дистиллированной водой вплоть до нейтральной реакции фильтрата и высушивают в вакууме при температуре 40°С. Полученный поливинилацеталь содержит 1,1 мас.% винилацетатных звеньев.

В сравнительном примере 6 и примерах 7-14 представлено использование предлагаемых согласно изобретению поливинилацетелей в пленках для многослойного безопасного стекла.

Сравнительный пример 6

296 г поливинилбутираля согласно сравнительному примеру 5, 104 г эфира триэтиленгликольди-н-гептановой кислоты (3G7) и 0,75 г тинувина Р экструдируют с получением пленки. Перед экструзией в лабораторном смесителе (изготовитель: Brabender, модель 826801) поливинилацеталь смешивают с пластификатором. Перед приготовлением смеси в пластификаторе растворяют УФ-стабилизатор тинувин® Р (изготовитель: Ciba Specialty Chemicals). Из смеси поливинилбутираля и пластификатора путем экструзии получают плоскую пленку толщиной 0,8 мм. Экструзию осуществляют в двухшнековом экструдере с движущимися в обратном направлении шнеками (изготовитель: Haake, System Rheocord 90), снабженном насосом для расплава и плоскощелевой головкой. Установление зон нагрева экструдера следующее: зо