Способ получения дизельного топлива

Иллюстрации

Показать всеИзобретение относится к способам получения гидроочищенного дизельного топлива и может быть использовано в нефтеперерабатывающей промышленности. Изобретение касается способа получения дизельного топлива путем гидроочистки дизельных фракций при повышенных температуре и давлении в присутствии алюмокобальтмолибденового или алюмоникельмолибденового катализатора, загруженного в два реактора, и проведения регенерации дезактивированного катализатора путем дозированной подачи воздуха в поток инертного газа при переходе зоны горения от одного слоя катализатора к другому и плавного повышения температуры до 500-540°С, после первого цикла эксплуатации регенерации подвергают катализатор, загруженный в первом реакторе, а второй реактор до начала регенерации в первом реакторе отглушают для байпасирования продуктов регенерации мимо катализатора, загруженного в него. 3 ил.

Реферат

Изобретение относится к способам получения гидроочищенного дизельного топлива и может быть использовано в нефтеперерабатывающей промышленности.

Известны способы получения гидроочищенного дизельного топлива [Е.Л.Талисман и др. «Синтез, тестирование и эксплуатация катализаторов гидрооблагораживания нефтяных фракций». Тематический обзор. Серия «Переработка нефти». М., ЦНИИТЭнефтехим, 1996, 69 с; Р.М.Масагутов и др. «Регенерация катализаторов в нефтепереработке и нефтехимии». М., Химия, 1987, с.103-107], согласно которым дизельное топливо получают путем гидроочистки дизельных фракций при повышенных температуре и давлении в присутствии алюмокобальтмолибденового или алюмоникельмолибденового катализатора. С целью повышения степени удаления серы применяют схему гидроочистки, включающую два реактора. Так, согласно способу [пат. США 4116818, С10G 23/02] гидроочистка проводится путем пропускания сырья через два последовательных реактора. Закоксованный катализатор подвергают регенерации в токе кислородсодержащего газа непосредственно в реакторах гидроочистки [пат. США 3235511, кл. B01J, пат. США 4202865, кл. В01J 8/00, пат. США 49753991, кл. B01J 2/20, 23/94]. Вопросы паро- и газовоздушной регенерации катализаторов гидроочистки также подробно описаны в следующих изданиях [В.М.Курганов и др. «Паровоздушная регенерация катализаторов гидроочистки». Тематический обзор. Серия «Переработка нефти». М., ЦНИИТЭнефтехим, 1973, 71 с; В.М.Курганов «Гидроочистка нефтепродуктов на алюмоникельмолибденовом катализаторе». Тематический обзор. Серия «Переработка нефти». М., ЦНИИТЭнефтехим, 1975, 104 с, Р.Хьюз. Дезактивация катализаторов. Пер. с англ. М., Химия, 1989, 280 с].

Недостатком вышеуказанных способов является необходимость после регенерации выгрузки и просеивания катализатора от пыли, что ведет к уменьшению объема катализатора и досыпке свежего катализатора после каждой регенерации.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения гидроочищенного дизельного топлива [Е.Д.Радченко и др. «Промышленные катализаторы гидрогенизационных процессов нефтепереработки». М., Химия, 1987, с.10-13, 174-178] путем гидроочистки дизельных фракций при повышенных температуре и давлении в присутствии алюмокобальтмолибденового или алюмоникельмолибденового катализатора, загруженного в несколько реакторов, и проведения регенерации дезактивированного катализатора путем дозированной подачи воздуха в поток инертного газа. Количество последнего увеличивают постепенно с целью постепенного регулирования, плавного повышения температуры во всех зонах до 500-530°С и при переходе зоны горения от одного реактора к другому.

Недостатками способа, принятого за прототип, являются необратимое снижение активности катализатора при высокой температуре после каждой регенерации, длительность процесса регенерации.

Целью предлагаемого изобретения является уменьшение продолжительности стадии регенерации катализатора гидроочистки.

Поставленная цель достигается способом, согласно которому дизельные фракции подвергают гидроочистке при повышенных температуре и давлении на установке с последовательным расположением двух реакторов, в которые загружены алюмокобальтмолибденовый или алюмоникельмолибденовый катализатор гидроочистки. Дезактивированный катализатор подвергают регенерации путем дозированной подачи воздуха в поток инертного газа при переходе зоны горения от одного слоя катализатора к другому и плавного повышения температуры до 500-540°С. После первого цикла эксплуатации регенерации подвергают катализатор, загруженный в первый реактор, а второй реактор до начала регенерации в первом реакторе отглушают для байпасирования продуктов регенерации мимо катализатора, загруженного в него.

Проведение предлагаемого способа получения дизельного топлива позволяет уменьшить продолжительность стадии регенерации катализатора гидроочистки.

Существенным отличительным признаком предлагаемого способа по сравнению со способом, принятым за прототип, является то, что регенерации подвергают катализатор после первого цикла эксплуатации, загруженный в первый реактор, а второй реактор отглушают для байпасирования продуктов регенерации.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

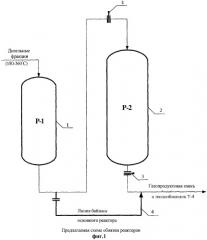

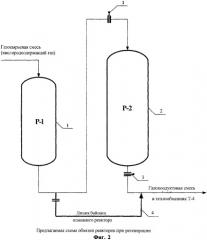

Способ осуществляют следующим образом (фиг.1). Дизельные фракции, выкипающие в температурном диапазоне 180-360°С, - прямогонные дизельные фракции с установок АВТ, подвергают гидроочистке в присутствии промышленных алюмокобальтмолибденового или алюмоникельмолибденового катализатора гидроочистки, загруженного в два последовательно расположенных реактора 1, 2 (Р-1 и Р-2). Гидроочистку дизельного топлива проводят при давлении 3,5-5,0 МПа, температуре в начале цикла работы 330-340°С. После первого цикла эксплуатации катализатора, после достижения предельной температуры процесса гидроочистки для конца цикла 380-400°С проводят регенерацию дезактивированного катализатора, загруженного в первый реактор, путем выжига кокса в токе кислородсодержащего газа непосредственно в реакторе гидроочистки. Процесс регенерации представлен на фиг.2. Дозированная подача воздуха в поток инертного газа при переходе зоны горения от одного слоя катализатора к другому обеспечивает плавное повышение температуры до 500-540°С. Второй реактор до начала регенерации в первом реакторе отглушают (поз.3) для байпасирования (поз.4) продуктов регенерации мимо катализатора, загруженного в него.

Анализ известных технических решений по способам получения дизельного топлива позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявленного способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

Преимущества предлагаемого способа иллюстрируются приведенными ниже примерами.

Пример 1.

Дизельную фракцию, выкипающую в температурном интервале 180-360°С (содержание серы 0,92 мас.%), подвергают гидроочистке на промышленной установке, имеющей два последовательно расположенных реактора: первый реактор Р-1 объемом 16 м3, второй реактор Р-2 объемом 60 м3, в которых происходит гидрообессеривание сырья. В реакторы загружен промышленный алюмоникельмолибденовый катализатор ART CK 500/400 фирмы «Грейс». Параметры гидроочистки на входе в реактор Р-1: температура в начале цикла 344°С, давление 4,5 МПа, подача сырья 150 м3/ч.

Нестабильный гидрогенизат из сепаратора высокого давления после отделения ВСГ направляется в сепаратор низкого давления, где за счет снижения давления до 0,6 МПа происходит выделение углеводородного газа и далее направляется для отгона бензина и сероводорода в стабилизационную колонну, снизу которой стабильное гидроочищенное топливо с содержанием серы 0,005 мас.% выводится с установки.

Первый цикл эксплуатации катализатора завершается при достижении температуры на входе в Р-1 377°С. В этих условиях интенсивность реакции гидрообессеривания снижается ввиду возрастания интенсивности реакций гидрокрекинга углеводородов. При этом уменьшается выход гидроочищенной дизельной фракции, увеличивается отложение кокса на катализаторе и сокращается тем самым срок его службы, активность катализатора падает ввиду отложений кокса на его поверхности. В первую очередь дезактивации подвергается катализатор, загруженный в реактор Р-1. На повержности этого катализатора откладывается основное количество соединений, способствующих дезактивации катализатора (продукты коррозии, окалина, металлы, кокс и т.д.).

Для восстановления активности дезактивированного катализатора проводят его окислительную регенерацию, причем регенерации подвергают только катализатор, засыпанный в реактор Р-1. Для этого до начала стадии регенерации прекращают подачу сырья и в токе циркулирующего ВСГ снижают температуру в обоих реакторах до 200°С. Далее ВСГ замещают на азот, после чего отглушают реактор Р-2 для байпасирования продуктов регенерации мимо катализатора, загруженного в него.

Поднимают давление в системе до 1,0-1,2 МПа, налаживают циркуляцию азота по системе реакторного блока, поднимают температуру в зоне реактора Р-1 до 340°С и принимают воздух. Концентрацию O2 в циркулирующем газе на входе в реактор Р-1 в начальный период горения поддерживают в пределах 0,2-0,8 об.%.

Процесс выжига кокса контролируется по увеличению температур в слое катализатора выше 460°С. После прекращения горения в этих условиях поднимают температуру до 420°С на выходе из печи. Начальный период выжига кокса считается законченным, когда температура катализатора во всех зонах горения достигает 460°С при постоянной температуре на выходе из печи.

По мере выгорания кокса и снижения температуры в слое катализатора ниже 500°С подачу воздуха в систему увеличивают до концентрации О2 1,8 об.%, не допуская подъема температур в слое катализатора выше 460°С. Окончание выжига кокса определяется выравниванием концентрации кислорода на входе и выходе из Р-1. Давление в системе во время выжига кокса поддерживают 15-20 кгс/см2 со сбросом избытка газов регенерации в дымовую трубу.

Для удаления глубинного трудноокисляемого кокса проводится стадия прокалки катализатора, при этом концентрацию О2 доводят до 2 об.%, контролируя температуру слоя катализатора. Если не наблюдается падение концентрации О2 на выходе из реактора Р-1, поднимают температуру на выходе из печи до 440°С. При отсутствии признаков горения поднимают концентрацию O2 до 3 об.%, а температуру на выходе из печи - до 540°С, не допуская превышения температуры в слое катализатора более 460°С. При данных условиях проводят прокалку катализатора в течение 4-х часов.

Общая продолжительность выжига кокса на катализаторе в Р-1 составляет 72 часа.

После завершения прокалки катализатора снижают температуру в токе азота до температуры в слое катализатора 60°С, высыпают катализатор, просеивают для удаления катализаторной пыли и окалины, засыпают обратно в реактор Р-1 с восполнением потери катализатора. Далее снимают заглушки в реактор Р-2, налаживают циркуляцию азота через оба реактора, заменяют азот на ВСГ и после сульфидирования катализатора выводят установку гидроочистки в режим нормальной эксплуатации.

Пример 2 (прототип).

Дизельную фракцию подвергают гидроочистке согласно примеру 1. Регенерации подвергают катализатор, засыпанный как в реактор Р-1, так и в Р-2 (фиг.3). Продолжительность выжига кокса на катализаторе в Р-1 составляет 72 часа, в реакторе Р-2 - 120 часов.

Таким образом, проведение процесса согласно предлагаемому способу позволяет по сравнению с прототипом сократить на 120 часов стадию регенерации катализатора, снизить затраты на восполнение потери катализатора (катализатор из Р-2 не просеивался) на 0,03·60 м3=1,8 м3 (где 0,03 - доля отсева катализатора, 60 м3 - объем реактора Р-2).

Также известно, что окислительная высокотемпературная регенерация снижает активность регенерированного катализатора по сравнению со свежим. Поэтому из-за меньшего количества регенераций срок эксплуатации основного объема катализатора (загруженного в Р-2) продлевается не менее чем на 2 года.

Способ получения дизельного топлива путем гидроочистки дизельных фракций при повышенных температуре и давлении в присутствии алюмокобальтмолибденового или алюмоникельмолибденового катализатора, загруженного в два реактора и проведения регенерации дезактивированного катализатора путем дозированной подачи воздуха в поток инертного газа при переходе зоны горения от одного слоя катализатора к другому и плавного повышения температуры до 500-540°С, отличающийся тем, что после первого цикла эксплуатации регенерации подвергают катализатор, загруженный в первом реакторе, а второй реактор до начала регенерации в первом реакторе отглушают для байпасирования продуктов регенерации мимо катализатора, загруженного в него.