Способ и устройство для непрерывного отжига металлических лент

Иллюстрации

Показать всеИзобретение относится к области обработки металлических лент и получения магнитомеханических маркеров для электронного контроля изделий. Тонкую ленту из металлического ферромагнитного сплава отжигают путем непрерывной ее транспортировки через печь для придания ей определенных магнитных характеристик и для устранения продольной кривизны ленты, обусловленной процессом изготовления. В ходе термической обработки ленту направляют по почти прямолинейному каналу зажимного приспособления печи для отжига. Канал характеризуется слабыми искривлениями вдоль участков его длины, в частности там, где лента входит в печь отжига. Искривленный канал обеспечивает улучшенный тепловой контакт между лентой и тепловым аккумулятором. Вследствие этого процесс можно проводить при особенно высоких скоростях отжига без ухудшения желательных характеристик. 6 н. и 33 з.п. ф-лы, 2 табл., 12 ил.

Реферат

Область техники

Данное изобретение относится к способу и устройству для непрерывного отжига металлических лент. Изобретение также относится к магнитомеханическим маркерам для электронного контроля изделий и способам и устройству для их изготовления.

Уровень техники

Аморфные ферромагнитные металлические материалы обычно получают быстрым отверждением из расплава в виде непрерывной ленты толщиной, обычно составляющей 20-30 мкм. В силу своей атомарной структуры они проявляют хорошие магнитно-мягкие свойства в состоянии непосредственно после литья. Однако, как и для любого магнитного материала, их магнитные свойства можно значительно улучшить с помощью последующей термической обработки при повышенных температурах (отжига). Таким образом, их свойства можно точно регулировать в соответствии с требованиями большого количества разнообразных применений. Другой целью обработки отжигом может быть придание ленте нужной геометрической формы. Обычно при проведении термической обработки при достаточно высоких температурах металлическая лента приобретает геометрическую форму, приложенную к ней во время термической обработки.

Среди многочисленных применений (например, в магнитно-мягких сердечниках) аморфные ферромагнитные металлические материалы широко используются в качестве маркера для электронного контроля изделий (ЭКИ). Такой маркер обычно выполнен в виде удлиненной полоски из аморфной ленты с ярко выраженными, высокоустойчивыми магнитно-мягкими свойствами. Последние придают маркеру идентификационный сигнал с тем, чтобы отличить его от других объектов, проходящих через зону запроса такой системы контроля.

Помимо ярко выраженных магнитных характеристик, во многих сенсорных применениях, таких как маркеры для ЭКИ, также требуется практически плоская полоска или полоска с небольшой, ярко выраженной кривизной. Это, например, необходимо для того, чтобы приспособить сенсорную полоску к вставке в полость, не изгибая ее. В частности, в случае магнитоупругих датчиков, таких как магнитоакустические ЭКИ-маркеры, такое изгибание может привести к значительному ухудшению магнитных свойств вследствие магнитострикционной связи.

Одна связанная с аморфными лентами проблема состоит в том, что они проявляют продольную и/или поперечную кривизну, обусловленную процессом производства (см. статью Ф.Варрета (F.Varret), Г.Ле-Гала (G.Le Gal) и М.Хенри (M.Henry) в "Journal of Material Science", т.24 (1989 г.), стр.3399-3402). Величина этой кривизны может достигать 1000 мкм и более (см. ниже определение продольной кривизны) и возникать из-за механических напряжений термического происхождения во время быстрого отверждения. Величина кривизны чрезвычайно чувствительна к условиям литья, и на практике не существует сколько-нибудь надежного способа управления ею. Поэтому обработка отжигом должна также устранять эту начальную кривизну ленты и придавать ей плоскую форму или небольшую заранее заданную кривизну.

Для осуществления термической обработки обычно применяют непрерывный отжиг металлической ленты. То есть ленту подают с подающей бобины, находящейся с одной стороны печи, непрерывно транспортируют через зону повышенных температур в печи, а затем наматывают на приемную бобину с другой стороны печи. В таком процессе ленте придают характерные свойства за счет тщательного выбора параметров отжига, таких как профиль температуры в печи и длительность отжига, которая зависит от скорости перемещения ленты через печь. Также для адаптирования магнитных свойств можно использовать напряжение растяжения, магнитное поле или электрический ток, прикладываемые во время отжига.

Один из способов нагрева ленты состоит в обматывании ее вокруг нагретого колеса, как описано в патенте США №5684459. В данном способе первоначальную продольную кривизну ленты можно устранить в течение времени отжига порядка нескольких секунд, изгибая ленту «назад» против ее первоначальной кривизны. Однако это устранение кривизны путем противоизгибания ленты чрезвычайно чувствительно к условиям отжига. Кривизна исчезает только в случае точного времени отжига, зависящего от первоначальной кривизны ленты. Если, например, ленту отжигают в течение слишком долгого времени, в ней развивается сильная кривизна против ее первоначального направления. Кроме того, уменьшение кривизны влияет на магнитные свойства. Таким образом, вынуждены приходить к компромиссу между уменьшением кривизны и магнитными характеристиками.

Другой обычный способ состоит в транспортировке ленты по прямой траектории через печь, как, например, это описано в патентах США №№5757272, 5676767, 5786762 и 6011475. Согласно этому способу ленту направляют через канал зажимного приспособления для отжига, которое действует как тепловой аккумулятор и которое поддерживает (несет) ленту, что позволяет сохранять ее прямизну во время отжига. Поскольку лента поддерживается прямой, любая продольная кривизна устраняется при условии, что ленту подвергают воздействию определенной минимальной температуры отжига в течение определенного минимального времени отжига. Альтернативно поперечное сечение зажимного приспособления для отжига может иметь искривленный профиль с тем, чтобы придавать ленте небольшое поперечное коробление, которое повышает жесткость по отношению к продольному изгибу и, таким образом, уменьшает любую продольную кривизну. Процесс устранения продольной кривизны в таком случае сильно зависит от точных условий отжига. Соответственно параметры отжига, необходимые для обеспечения магнитных характеристик, могут быть таким образом оптимизированы независимо и без компромисса.

Однако главная проблема только что описанного способа связана со скоростью отжига. По соображениям эффективности процесса весьма желательно иметь как можно более высокую скорость отжига. Все же на практике, если скорость отжига превышает определенный предел (для печи длиной 2 м - обычно в пределах от 10 до 20 м/мин), нужные свойства (такие как магнитные характеристики или плоскостность) быстро ухудшаются с ростом скорости. Очевидно, что скорость отжига всегда можно увеличить, построив соответственно более длинную печь. Тем не менее, последнее решение значительно увеличивает стоимость оборудования отжига и, таким образом, опять же снижает эффективность процесса.

Раскрытие изобретения

Согласно состоянию уровня техники в случае непрерывного отжига эффективность процесса ограничена в отношении максимальной скорости отжига, при превышении которой достижимые свойства ухудшаются. Авторы настоящего изобретения выяснили, что эта проблема необязательно связана с короткими временами отжига самими по себе, которые связаны с высокими скоростями, а скорее является вопросом теплопередачи в ленту. Известно, что для хорошей и быстрой теплопередачи требуется прямой контакт металлической ленты с тепловым аккумулятором, который имеет высокую теплопроводность. Это, например, имеет место в случае прямого контакта металл-металл. Таким образом, например, обертывание ленты вокруг нагретого металлического ролика обеспечивает хорошую теплопередачу в ленту и позволяет использовать высокую скорость отжига. Однако недостаток состоит в том, что лента приобретает кривизну нагретого ролика, или же нужно принимать компромисс между этой кривизной и магнитными характеристиками. Отжиг ленты в прямой печи разрешает эту проблему, но только при значительно сниженной скорости отжига. Причина этого состоит в том, что теплопередача в ленту происходит через газовую атмосферу печи, что является относительно медленным процессом. В результате, если скорость отжига становится слишком большой, материал не прогревается в достаточной степени и достигаемые свойства (такие как магнитные характеристики или плоскостность) быстро ухудшаются с увеличением скорости отжига. Теплопередачу можно улучшить, пропуская ленту через узкий канал зажимного приспособления для отжига, которое действует как тепловой аккумулятор. Однако при достаточно широком отверстии ленте свойственно свободно двигаться по каналу, и она соприкасается со стенками зажимного приспособления для отжига более или менее случайно, что приводит к плохо установившемуся тепловому контакту и, таким образом, к ограниченной скорости отжига.

Задачей настоящего изобретения является обеспечение способа и устройства для отжига непрерывной ленты материала с повышенной эффективностью обработки.

Другой задачей настоящего изобретения является обеспечение способа и устройства для отжига ферромагнитной металлической ленты с целью достижения характерных магнитных свойств при более высоких скоростях отжига, чем можно достичь традиционными способами согласно уровню техники, без ухудшения этих свойств.

Еще одной задачей настоящего изобретения является обеспечение способа и устройства, которые снижают первоначальную, например связанную с изготовлением, кривизну ферромагнитной металлической ленты с учетом того, что это уменьшение кривизны относительно нечувствительно к точным условиям отжига (например, времени и температуре) в широком диапазоне и что оно не приводит к ухудшению других физических свойств ленты.

Вышеперечисленные задачи могут быть решены за счет транспортировки ленты в продольном направлении по траектории через канал в зажимном приспособлении термической обработки, в котором вдоль по меньшей мере части канала выступы, простирающиеся поперек траектории, заставляют ленту изгибаться и образовывать множественные контакты с зажимным приспособлением термической обработки, тем самым улучшая тепловой контакт с зажимным приспособлением термической обработки. Указанные задачи также могут быть решены за счет пропускания ленты в продольном направлении по траектории через канал в зажимном приспособлении термической обработки, в котором траектория искривляется вдоль искривленного участка канала, заставляя ленту образовывать контакт с зажимным приспособлением термической обработки, тем самым улучшая тепловой контакт с зажимным приспособлением термической обработки.

Выступы и искривленные участки могут обеспечиваться волнистостями на стенках канала, которые могут представлять собой выгибы вверх и вниз вдоль участков его длины. При движении вдоль искривленных участков канала лента вынужденно приводится в ярко выраженный тесный контакт со стенками канала, что значительно улучшает теплопередачу в ленту по сравнению с прямыми каналами согласно уровню техники. Вследствие этого материал значительно быстрее нагревается до температуры печи, что позволяет увеличивать скорость отжига и/или строить более короткие печи отжига.

Предпочтительно, искривленный участок канала располагается в начале зажимного приспособления для отжига, т.е. там, где лента входит в печь. Когда в ленту перенесено достаточное количество теплоты, каналу снова можно придать прямолинейную форму. Тогда канал действует как тепловой аккумулятор, который поддерживает ленту при температуре отжига.

Может оказаться необходимым, чтобы температура отжига имела определенный профиль, т.е. чтобы температура отжига изменялась вдоль длины печи. Соответственно, может оказаться предпочтительным, чтобы канал отжига имел искривленные участки в тех местах, где температура печи изменяется.

Когда лента выходит из печи, она все еще горяча, что создает проблему, в частности, при высоких скоростях отжига. По этой причине в другом аспекте изобретения зажимное приспособление для отжига простирается за пределы печи и содержит участок охлаждения, который опять же имеет искривленный участок. Это гарантирует быстрое охлаждение ленты, которое также может быть критичным для достигаемых свойств.

Когда горячую ленту направляют по искривленному участку, эта кривизна, по меньшей мере частично, вжигается в ленту. Таким образом, если зажимное приспособление для отжига было искривлено по всей своей длине, то отожженная лента будет иметь соответствующую кривизну. Поэтому для того чтобы отожженная лента оставалась плоской, является предпочтительным, чтобы зажимное приспособление для отжига было, по существу, прямолинейным и чтобы за выгибом вверх следовал выгиб вниз и наоборот. Аналогично лента также остается прямой, когда за единичным выгибом канала вверх или вниз следует неискривленный участок по меньшей мере такой же длины, что и искривленный участок.

Краткое описание чертежей

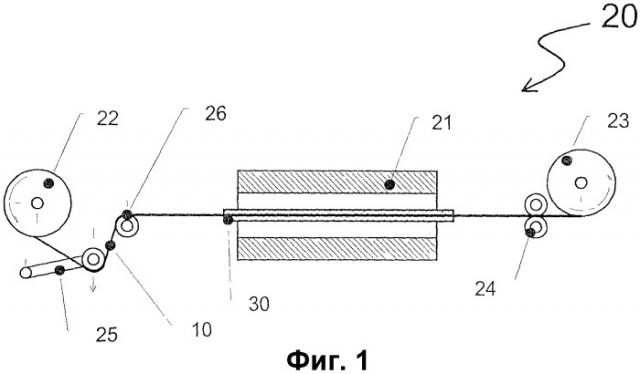

Фиг.1 представляет собой схематичный вид устройства 20 отжига.

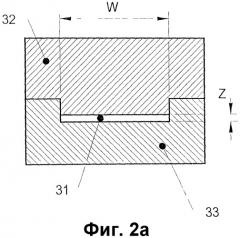

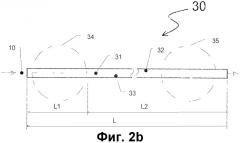

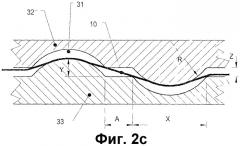

Фиг.2 подробно иллюстрирует зажимное приспособление для отжига, в котором лента транспортируется через печь. На фиг.2а показан эскиз поперечного сечения, фиг.2b - вид сбоку, а фиг.2с и 2d - продольные сечения зажимного приспособления для отжига. Зажимное приспособление для отжига согласно принципам данного изобретения является комбинацией по меньшей мере одного сегмента с искривленным каналом, эскиз которого показан на фиг.2 с, за которым следует прямой канал, эскиз которого показан на фиг.2d.

Фиг.3 иллюстрирует альтернативное поперечное сечение зажимного приспособления для отжига, придающего отжигаемой ленте поперечную кривизну.

Фиг.4 иллюстрирует определение коробления С куска ленты. Кривизна может присутствовать в поперечном и/или продольном направлении ленты. Коробление определяется как максимальная высота С между лентой 10 и плоской поверхностью 40, на которую помещена полоска определенной длины и определенной ширины. В случае продольной кривизны в этом описании изобретения коробление представляет собой максимальную высоту С между лентой 10 в виде куска длиной 38 мм ленты шириной 6 мм и плоской поверхностью 40.

На фиг.5 показано коробление куска длиной 38 мм ленты шириной 6 мм, отожженной при температуре 350°C, как функция скорости отжига. С1 и С2 обозначают сравнительные примеры согласно уровню техники; I1-I4 обозначают образцы, отожженные согласно принципам данного изобретения.

На фиг.6 показаны петли гистерезиса в координатах B-H, измеренные для ленты шириной 6 мм, отожженной при приложении поля со скоростью отжига 40 м/мин. С1 (нелинейная петля) обозначает сравнительный пример согласно уровню техники, а I2 (линейная петля) обозначает пример отжига согласно принципам данного изобретения. На этой фигуре также показано определение поля анизотропии Hk, т.е. напряженности магнитного поля, при которой намагниченность входит в насыщение.

На фиг.7 показана нелинейность петель гистерезиса ленты шириной 6 мм, отожженной при температуре 350°C, как функция скорости отжига. С1 и С2 обозначают сравнительные примеры согласно уровню техники; I1-I4 обозначают образцы, отожженные согласно принципам данного изобретения.

На фиг.8 показан резонансный сигнал А1 куска длиной 38 мм ленты шириной 6 мм, отожженной при температуре 350°C, как функция скорости отжига. С1 и С2 обозначают сравнительные примеры согласно уровню техники; I1-I4 обозначают образцы, отожженные согласно принципам данного изобретения.

Фиг.9 представляет собой эскиз магнитоакустического маркера, состоящего из удлиненной полоски аморфной ленты 10 и кожуха 50.

Предпочтительные варианты осуществления изобретения

На фиг.1 схематически показано устройство 20 отжига. Устройство отжига включает в себя печь 21 и подающую и приемную бобины 22, 23 с противоположных сторон печи. Непрерывную ферромагнитную ленту 10 разматывают с подающей бобины 22, транспортируют через печь 21 и наматывают на приемную бобину 23. При транспортировке ленты через печь ее траектория поддерживается, по существу, прямолинейным зажимным приспособлением 30 для отжига. Лента захватывается между парой роликов 24, которые протягивают ленту 10 через печь. Ролик 26 поддерживает ленту так, чтобы она поступала в печь прямолинейной настолько, насколько это возможно.

Позиция 25 обозначает коромысло и ролик, который может быть, в необязательном порядке, введен в траекторию ленты для регулировки и изменения силы натяжения ленты, как, например, это описано в публикации РСТ-заявки №WO 00/09768. Печь 21 может включать в себя средство приложения магнитного поля к ленте при ее транспортировке через печь. Магнитное поле может быть приложено перпендикулярно к оси ленты так, как, например, это описано в патентах США №№5676767 или 6011475, или оно может быть приложено вдоль оси ленты так, как, например, это описано в патентах США №№5757272 или 5786762, или же оно может быть приложено в направлении, имеющем компоненты как поперек, так и вдоль ленты. Кроме того, ролики 26 и 24 можно использовать для пропускания электрического тока через ленту, как, например, это описано в патенте США №5757272. Использование любой из этих модификаций зависит от желаемых магнитных характеристик, как, например, подробно описано в вышеупомянутых заявках.

Зажимное приспособление 30 для отжига подробно описано со ссылкой на фиг.2. Как показано на фиг.2а (поперечное сечение) и 2b (вид сбоку), оно состоит из верхней части 32 и нижней части 33, а также канала 31, по которому лента транспортируется через печь. Канал 31 отжига имеет ширину W, обычно лишь слегка превышающую ширину ленты, и высоту Z, которая должна, по меньшей мере в несколько раз, превышать толщину ленты, но, предпочтительно, составляет по меньшей мере около десятой доли миллиметра даже для очень тонких лент. Последнее условие обусловлено практическими причинами, в частности механической обработкой зажимного приспособления, легкостью вставления ленты в зажимное приспособление и очисткой зажимного приспособления. Обычно для ленты толщиной 20-30 мкм, например аморфной металлической ленты, зазор Z в канале предпочтительно составляет более примерно 0,2 мм.

На фиг.2с и 2d показаны продольные сечения зажимного приспособления для отжига. В зажимных приспособлениях для отжига согласно уровню техники канал 31, по которому транспортируется лента, является, по существу, прямолинейным вдоль всей длины L зажимного приспособления, как показано на фиг.2d. Напротив, зажимное приспособление для отжига согласно настоящему изобретению имеет некоторые участки с выступами в виде выгибов вверх и вниз вдоль его длины, как схематически показано на фиг.2с. В частности, важно, чтобы такой искривленный участок длиной L1 был предусмотрен в «начале» зажимного приспособления, т.е., точнее говоря, на участке 34 (см. фиг.2b), где лента входит в зону повышенных температур.

Задачей этого искривленного участка является обеспечение тесного контакта между лентой 10 и горячими стенками верхней или нижней частей 32, 33 зажимного приспособления для отжига с целью достижения хорошей и быстрой теплопередачи в холодную ленту. Напротив, прямолинейный канал, показанный на фиг.2d, обеспечивает лишь случайный контакт ленты 10 с горячими стенками, и теплопередача в ленту в основном происходит через горячую атмосферу печи, что дает сравнительно низкую скорость нагрева. Однако, когда лента уже достаточно нагрета до нужной температуры, контакт с атмосферой печи является достаточным для поддержания ленты при этой температуре. Поэтому канал 31 может снова иметь прямолинейную форму, показанную на фиг.2d, как только лента достигнет нужной температуры.

В качестве модификации, искривленный канал также можно использовать для быстрого охлаждения ленты при ее выходе из печи, что, например, показано участком 35 на фиг.2b. Аналогично, если отжиг ленты требует строго заданного температурного профиля, изменяющегося вдоль траектории в печи, искривленные участки можно вводить в любом месте, где температура ленты должна быстро изменяться вдоль траектории отжига.

Тесный контакт ленты со стенками зажимного приспособления для отжига в искривленном канале отжига может обуславливать некоторую степень механического трения между лентой и стенкой. Поэтому преимущественным является выполнение выгибов вверх и вниз гладкими и находящимися только там, где они действительно необходимы. Последнее условие действительно справедливо на начальном участке 34 зажимного приспособления для отжига, где холодная лента должна быть нагрета до температуры печи. Следует понимать, что каждый участок кривизны действует как выступ в канал и, как указано, канал искривляется в соответствии с этим выступом. Когда лента проходит по такому выступу или участку кривизны, она сначала изгибается в одну сторону, а затем в противоположную сторону. Такое изгибание устраняет любую первоначальную кривизну ленты.

В примере, изображенном на фиг.2с, показаны выгиб вверх и противоположный ему выгиб вниз. Целью этого второго, противоположного выгиба является уменьшение опасности вжигания продольной кривизны в ленту. Той же цели можно достичь, если за выгибом (вверх или вниз) следует прямой участок канала отжига по меньшей мере такой же длины, как и искривленный участок. Кроме того, радиус R кривизны должен, предпочтительно, превышать примерно 1 метр для того, чтобы поддерживать любую потенциальную кривизну, придаваемую ленте, на минимальном уровне. Очевидные модификации конструкции, показанной на фиг.2, могут иметь дополнительные участки кривизны (выгибы вверх и/или вниз) и дополнительно улучшать теплопередачу в ленту.

На фиг.2 с подробно показан искривленный канал. Каждый участок кривизны характеризуется длиной Х и высотой Y для нижней части 33 и высотой Y+Z для верхней части 32 зажимного приспособления, и наоборот, если участок кривизны обращен вниз. Искривленные участки, например, образуют сегменты круга радиусом R и R+Z соответственно. Последнее предпочтительно с точки зрения простоты механической обработки зажимных приспособлений. Однако искривленные участки также могут иметь разные формы, например, заданные синусоидальной волной. Искривленные участки могут быть разделены расстоянием А, например, в целях упрощения механической обработки и монтажа частей зажимного приспособления друг с другом.

Кривизна участков, показанных на фиг.2с, преувеличена в иллюстративных целях. В действительности кривизна является очень плавной. Причины такой плавной кривизны включают в себя:

(1) предотвращение слишком большого трения ленты;

(2) поддержание любой потенциально придаваемой ленте кривизны на минимальном уровне; и/или

(3) способствование загрузке ленты в зажимное приспособление для отжига.

Следовательно, отношение высоты Y участка кривизны и длины Х участка кривизны, т.е. Y/X, нужно выбирать много меньшим единицы, предпочтительно Y/X<0,05. Типичные размеры таковы: длина участка кривизны (Х) - от 100 мм до 500 мм и высота (Y) участка кривизны - примерно от 1 мм до 10 мм. Соответственно, радиус R кривизны, предпочтительно, превышает примерно 1 м и может достигать нескольких метров. Для обеспечения желаемого контакта между лентой 10 и стенками зажимного приспособления 32, 33 для отжига в канале 31 высоту Y участков кривизны желательно выбирать превышающей высоту Z канала отжига. Предпочтительно, Y/Z составляет более примерно 2, и это означает, что лента находится в тесном контакте с зажимным приспособлением на протяжении, по меньшей мере, примерно 30% длины Х участка кривизны.

Типичным материалом для изготовления зажимного приспособления для отжига является сталь. Для ферромагнитных лент является предпочтительной «немагнитная» нержавеющая сталь, особенно в том случае, если в процессе отжига прикладывают магнитные поля. Однако можно использовать альтернативные материалы с приемлемой теплопроводностью, например некоторые виды керамики. Последнее необходимо, если во время отжига через ленту пропускают электрический ток, как, например, описано в патенте США №5757272.

Примеры

Эксперименты по отжигу проводили в печи длиной 2,5 м, нагретой до 350°С. Печь была окружена магнитами, которые создавали магнитное поле примерно 2500 Э, перпендикулярное оси и плоскости нагретой ленты, как описано во всех подробностях в патенте США №6011475. Кроме того, во время отжига - силу натяжения для создания напряжения растяжения. Силу натяжения регулировали в процессе с обратной связью, описанном в публикации РСТ-заявки № WO 00/09768, для достижения заранее заданного значения индуцированного магнитного поля Hk анизотропии в примерно 6 Э, которое определяет основные магнитные характеристики материала. Исследуемый материал представлял собой ленту шириной 6 мм и толщиной 20-30 мкм из аморфного ферромагнитного сплава, имеющего состав Fe24Co12Ni46,5Si1,5B16. Отожженный материал служит в качестве маркера для электронного контроля изделий.

Зажимное приспособление для отжига имело полную длину L=3000 мм, ширину 22 мм и высоту 18 мм. Если не указано обратное, канал 31 отжига (см. фиг.2а) имел прямоугольное поперечное сечение шириной W=6,2 мм и высотой Z=0,5 мм.

Были исследованы различные конфигурации зажимных приспособлений для отжига, перечисленные в таблице 1:

1. Сравнительное зажимное приспособление С1: в одной серии сравнительных экспериментов согласно уровню техники канал 31 отжига был прямолинейным по всей длине зажимного приспособления, наподобие показанного на фиг.2d.

2. Сравнительное зажимное приспособление С2: в другой серии сравнительных экспериментов согласно уровню техники канал отжига снова был прямолинейным по всей длине зажимного приспособления, наподобие показанного на фиг.2d. Однако на этот раз он имел искривленное поперечное сечение, показанное на фиг.3, для придания ленте поперечного коробления (см. патенты США №№5676767 и 6011475). В этом случае высота Z канала составляла 0,4 мм по краям и 0,8 мм в середине канала. Этот поперечно искривленный канал отжига имел длину примерно 600 мм, и за ним следовал канал длиной 2400 мм, показанный на фиг.2d.

3. Зажимные приспособления I1-I4 согласно изобретению: для экспериментов по отжигу согласно данному изобретению зажимное приспособление для отжига видоизменили, снабдив его искривленными участками, эскизно показанными на фиг.2с, в его начале (т.е. там, где лента входит в нагретую зону) на протяжении длины L1. За этим искривленным участком следовал прямолинейный канал на протяжении длины L2=L-L1 (см. фиг.2b). Искривленные сегменты были расположены так, как указано для примеров I1-I4 в таблице I. Каждый из искривленных сегментов начинался с прямого сегмента длиной 50 мм (=A/2), затем следовал сегмент круга длиной 200 мм (=X), за ним опять следовал прямой сегмент длиной 50 мм. Таким образом, суммарная длина искривленного сегмента составляла 300 мм. Радиус кривизны R составлял 1500 мм, а высота Y сегмента круга была равна 3,34 мм.

Каждую из описанных конфигураций С1, С2 и I1-I4 испытывали при скоростях отжига от 15 м/мин до 44 м/мин. Верхний предел в 44 м/мин определяется тем фактом, что моторы современного оборудования для отжига не позволяют развивать более высокие скорости. Поэтому максимальная скорость в 44 м/мин не представляет собой ограничение, касающееся данного изобретения. Эти скорости соответствуют временам пребывания в зажимном приспособлении для отжига, составляющим 12 секунд (15 м/мин) и 4,1 секунды (44 м/мин). Другие скорости соответствуют следующим временам пребывания в зажимном приспособлении для отжига: 20 м/мин (9 секунд); 30 м/мин (6 секунд); 40 м/мин (4,5 секунды).

С1 и С2 - это сравнительные примеры. I1-I4 - это конфигурации согласно настоящему изобретению. Применительно к поперечному сечению, «прямоугольное» означает поперечное сечение согласно фиг.2а, а «искривленное» - поперечное сечение согласно фиг.3. Применительно к продольному сечению, U обозначает сегмент с выгибом вверх согласно левой половине фиг.2с, D - сегмент с выгибом вниз согласно правой половине фиг.2с, а «прямое» - прямолинейный канал согласно фиг.2d

| Таблица I | ||

| Поперечные сечения и продольные сечения канала отжига для исследуемых конфигураций зажимного приспособления для отжига. | ||

| Зажимное приспособление | Поперечное сечение | Продольное сечение |

| C1 | прямоугольное | прямое (сравнительный пример) |

| C2 | искривленное | прямое (сравнительный пример) |

| I1 | прямоугольное | U + прямое |

| I2 | прямоугольное | U + D + прямое |

| I3 | прямоугольное | U + D + U + прямое |

| I4 | прямоугольное | U + D + U + D + прямое |

Коробление, нелинейность петли гистерезиса и резонансная амплитуда А1 материала в состоянии непосредственно после литья и после отжига при температуре 350°C со скоростью 40 м/мин в зажимных приспособлениях с конфигурациями C1 и С2 (сравнительные примеры) и I1-I4 согласно таблице I.

| Таблица II | |||

| Образец | Коробление (мкм) | Нелинейность петли гистерезиса | A1 (мВ) |

| отлитый | 320 | 95% | 15 |

| C1 | 435 | 8,0% | 125 |

| C2 | 152 | 1,6% | 126 |

| I1 | 27 | 1,0% | 155 |

| I2 | 24 | 0,6% | 166 |

| I3 | 24 | 0,7% | 163 |

| I4 | 14 | 0,5% | 167 |

После отжига испытывали такие свойства, как коробление ленты (см. фиг.4 и 5), нелинейность петли гистерезиса (см. фиг.6 и 7) и резонансная амплитуда (см. фиг.8). Некоторые результаты также приведены в Таблице II.

В целом, испытанные конфигурации отжига дают, по существу, один и тот же результат в случае самой низкой скорости отжига, составляющей 15 м/мин. Однако свойства в сравнительных примерах С1 и С2 значительно ухудшаются с ростом скорости отжига с точки зрения повышенного продольного коробления, повышенной нелинейности и пониженной резонансной амплитуды, тогда как примеры I1-I4 согласно изобретению демонстрируют лишь минимальное ухудшение, если вообще демонстрируют. Единственным исключением является коробление в случае сравнительной конфигурации С2, в которой материалу намеренно придают малое поперечное коробление.

Теперь более подробно рассмотрим результаты.

Коробление С согласно данному определению представляет собой максимальную высоту С между лентой 10 и плоской металлической поверхностью 40, на которую положена полоска длиной 38 мм и шириной 6 мм (см. фиг.4). Коробление измеряли емкостным микрометром, который способен отличать коробление с точностью примерно 20 мкм. Обычно коробление отлитого материала находится в пределах от примерно 200 до 1200 мкм. При отжиге вдоль, по существу, прямолинейной траектории низкое коробление является характерным для успешной обработки отжигом.

Результаты по короблению приведены на фиг.5. Сравнительное зажимное приспособление С1 дает очень отчетливое увеличение коробления с возрастанием скорости отжига. Преобладающая кривизна была в продольном направлении. Причина этого состоит в том, что первоначальное коробление ленты не устраняется в достаточной степени при повышенных скоростях отжига в силу относительно плохого теплового контакта. При повышенных скоростях коробление даже превышает свое первоначально измеренное значение в 320 мкм, что, предположительно, отражает относительно высокий разброс коробления в состоянии непосредственно после литья. В случае сравнительного зажимного приспособления С2 для отжига коробление демонстрирует меньшее изменение со скоростью отжига, принимая значения между примерно 150 мкм и 200 мкм. Это в основном отражает поперечное коробление, которое придано намеренно, как было описано выше. Это поперечное коробление повышает жесткость ленты по отношению к изгибанию, которая подавляет продольное коробление. Материал, отожженный с помощью зажимных приспособлений I1-I4 согласно изобретению, демонстрирует самое низкое коробление и, таким образом, является, по существу, плоским независимо от скорости отжига. Низкие значения коробления близки по порядку величины к точности измерения коробления. Таким образом, фактическая кривизна может быть даже еще ниже. Соответственно, зажимные приспособления I1-I4 имеют несомненное преимущество над сравнительными зажимными приспособлениями C1 и C2 с точки зрения достижения низкой кривизны отожженных лент при данной скорости ленты.

В дополнительной серии экспериментов выбрали материал с короблением в состоянии непосредственно после литья, составляющим 1200 мкм. При отжиге в зажимных приспособлениях I1-I4 этот материал снова демонстрировал такое же низкое коробление, как показано на фиг.5.

Нелинейность NL петли гистерезиса после отжига определяется как среднеквадратичное отклонение петли гистерезиса в координатах B-H (измеренное на ленте длиной 10 см) относительно линейной аппроксимации петли гистерезиса. То есть, говоря точнее,

,

где Визм(Нi) - это измеренная, а Ваппр(Нi) - аппроксимированная индукция при напряженности поля Hi, где B/Bmax<0,75. В общем случае, отжиг ферромагнитной аморфной ленты в магнитном поле, перпендикулярном оси ленты, предположительно, дает петлю гистерезиса, которая является, по существу, линейной в зависимости от магнитного поля до тех пор, пока она не достигает ферромагнитного насыщения, когда приложенное магнитное поле превышает поле Hk анизотропии. Низкая степень нелинейности, т.е. обычно менее примерно 1%, является характерным признаком полностью успешного отжига. На фиг.6 приведен пример линейной и менее линейной петли. Линейная петля гистерезиса важна, например, для магнитоакустических маркеров во избежание ложных сигналов тревоги в гармонических системах (см. патенты США №№5469140 и 6011475).

На фиг.7 показаны результаты по нелинейности петли гистерезиса. Сравнительное зажимное приспособление С1 дает большое ухудшение магнитных свойств с увеличением скорости отжига с точки зрения значительным образом нелинейных петель гистерезиса. Имеются две причины этой нелинейности. Во-первых, обусловленное изготовлением механическое напряжение не устраняется в достаточной степени при высоких скоростях отжига. Во-вторых, возникают дополнительные механические напряжения, когда продольно искривленную ленту вводят по прямолинейной траектории в прибор для измерения петли гистерезиса. Последнее отражает также механизм ухудшения, который имеет место, когда короткий кусок искривленной полоски деформируют, помещая его в кожух недостаточной высоты Н (см. фиг.9). Такие механические напряжения создают, вследствие магнитострикционных взаимодействий, распределение оси легкого намагничивания, что приводит к наблюдаемой нелинейности. Сравнительное зажимное приспособление С2 дает не столь ярко выраженное ухудшение. Это можно объяснить лучшим тепловым контактом, обусловленным тем, что лента, по меньшей мере частично, касается зажимного приспособления для отжига, когда она изогнута в поперечном направлении. Кроме того, приданная поперечная кривизна поддерживает ленту прямой вдоль ее продольной оси, в результате чего во время измерения петли гистерезиса или при помещении ленты в ярлык не возникает никакого дополнительного изгиба. И тем не менее, в случае лент, отожженных согласно данному изобретению (примеры I1-I4), нелинейность при высокой скорости отжига все же оказывается значительно ниже. В частности, конфигурации I2-I4 дают чрезвычайно линейные петли, нелинейность которых значительно ниже, примерно 1%, даже при высоких скоростях отжига.

Магнитоупругая резонансная амплитуда А1, полоски длиной 38 мм, представляет собой индуцированное напряжение в чувствительной катушке, имеющей 100 витков, спустя примерно 1 мс после возбуждения резонансных колебаний путем тональной посылки магнитного поля переменного тока (максимальная амплитуда - 17,8 мЭ; частота - примерно 58 кГц; импульсы длительностью 1,6 мс с частотой импульсов 50 Гц). Резонансная амплитуда А1 - это специфическая характеристика магнитоупругого отклика ферромагнитного магнитострикционного сплава. Высокая амплитуда представляет собой очень чувствительный показатель успеха в обработке отжигом. В данном примере резонансную амплитуду измеряют при поле постоянного тока смещения в 6,5 Э, которое приблизительно соответствует полю смещения, при котором А1 достигает своего максимального значения в зависимости от поля смещения.

На фиг.8 показаны результаты по сигналу резонатора, который наилучшим образом проявляет различия между различными конфигурациями зажимного приспособления. Оба сравнительных зажимных приспособления согласно уровню техники демонстрируют существенное ухудшение амплитуды при увеличении скорости отжига. Для сравнения, амплитуда в случае материала, отожженного в зажимных приспособлениях с конфигурациями I1-I