Гидромеханический перфоратор

Иллюстрации

Показать всеИзобретение относится к нефтегазовой промышленности. Обеспечивает повышение эффективности перфорации. Перфоратор содержит полый корпус с цилиндрической расточкой в средней части, поршень-пробойник с дросселирующим каналом и верхний переводник. В поршне-пробойнике выполнен дополнительный канал, снабженный плунжером. Плунжер жестко связан с корпусом и установлен с возможностью перекрытия гидравлической связи между дросселирующим каналом и полостью корпуса в исходном положении. 3 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано в нефтяных и газовых скважинах для вскрытия продуктивного коллектора с использованием пробойника и струи направленного действия.

Известен перфоратор, спускаемый в скважину на кабеле.

Перфоратор содержит корпус с рабочей камерой в верхней части, заполненной жидкостью. В нижней части корпуса выполнена разрядная камера. В средней части корпуса расположены, перпендикулярно к его оси, цилиндрические расточки, в которых размещены пробойники, состоящие из поршневой и режущей частей. В корпусе размещены узел создания давления, отделенный от рабочей камеры разделительным поршнем, и узел для создания гидравлической связи разрядной камеры с подпоршневым пространством.

Для возврата пробойников в исходное положение на внешней стороне корпуса размещены пластинчатые пружины.

При взрыве порохового заряда давление сообщается разделительному поршню и рабочей жидкости в рабочей камере. Избыточным давлением рабочей жидкости пробойники резко перемещаются к стенке эксплуатационной колонны с созданием в последней перфорационных отверстий. Возврат пробойников в исходное положение осуществляется усилием предварительно сжатых пластинчатых пружин.

Однако данная конструкция перфоратора имеет недостатки, а именно за один спуск-подъем можно получить несколько перфорационных отверстий - по количеству пробойников в перфораторе. Глубина перфорационного канала мала и определяется диаметром корпуса и ходом пробойника, что в ряде случаев недостаточно для создания надежной гидродинамической связи продуктивного пласта со скважиной, поскольку при первичном вскрытии пласта зона его кольматации буровым раствором намного превосходит длину перфорационного канала, создаваемого пробойником.

Известно устройство для механической перфорации скважин (см. пат РФ №2069741, М. кл. 6 Е21В 43/112, опубл. 27.11.96 г. Бюл. №33), предназначенное для вторичного вскрытия нефтяных и газовых скважин. Устройство состоит из корпуса с рабочими поршнями с одной стороны корпуса, снабженными прокалывающими узлами и каналами для подвода рабочей жидкости, подпружиненный поршень, соединенный со штоком, сквозные циркуляционные каналы в прокалывающих узлах, поршне, штоке и соответствующие им каналы в корпусе. Рабочие поршни связаны гибкой гидравлической связью со штоком. В подводящем канале рабочего поршня установлен клапан.

Работа устройства. Устройство на НКТ спускают в скважину на заданную глубину и подают в него под давлением рабочую жидкость, которая поступает в полость над дополнительным поршнем с повышением давления в камере под штоком и передачей его на рабочие поршни с инструментом для выполнения перфорации. После выполнения механической перфорации и образования гидравлической связи полости высокого давления с осевым каналом насадки рабочая жидкость воздействует на породу продуктивного пласта с возвратом по каналу во втором прокалывающем узле в межтрубное пространство скважины.

Возврат дополнительного и рабочих поршней в исходное положение осуществляется усилием предварительно сжатой пружины после сброса давления в лифтовой колонне труб.

Однако в ряде случаев усилие взаимодействия прокалывающих узлов с металлом обсадной колонны и породой пласта, с одной стороны, неконтролируемо, а с другой стороны, может намного превосходить усилие возвратной пружины. Это может привести к осложнениям при съеме устройства с места установки.

Следует отметить, что в этом случае под штоком, как отмечено в описании, создается вакуум, за счет которого и осуществляется возврат прокалывающих узлов в исходное положение.

Наличие гибкой связи между рабочими поршнями и штоком также не всегда может обеспечить синхронный и одномоментный возврат рабочих поршней в цилиндрические расточки корпуса, поскольку сложно изготовить и смонтировать с высокой точностью гибкую связь.

В описании изобретения также отмечено, что после окончания перфорации полость устройства над дополнительным поршнем соединяется с полостью скважины, то есть воздействие струей рабочей жидкости на породу продуктивного коллектора через каналы в рабочих поршнях носит кратковременный характер из-за малого объема рабочей жидкости, что снижает эффективность применения.

Известно устройство для перфорации скважин (см. пат. РФ №2043486, М. кл. 6 Е21В 43/114, опубл. 10.09.95 г. Бюл. №25), содержащее корпус, поршень и пробойник с промывочным каналом, жестко связанный с последним.

Пробойник выполнен в форме прямоугольника и содержит промывочный канал по его оси, гидравлически связанный с внутренней полостью корпуса. Ход поршня с пробойником в расточке корпуса ограничен стопором.

Недостатком конструкции устройства является:

1. Постоянная подача рабочей жидкости через канал в поршне и пробойнике до момента образования перфорационного отверстия в обсадной колонне приводит к нерациональным потерям рабочей жидкости и времени, затрачиваемому на технологический процесс. В условиях существования аномально низких пластовых давлений нежелательно заполнение скважины рабочей жидкостью, поскольку происходит обводнение продуктивного коллектора, которое в ряде случаев вызывает осложнения при освоении скважин.

2. Устройство выполнено в моноблочном исполнении и не может быть соединено с аналогичным вторым устройством для получения одновременно нескольких перфорационных отверстий за один спуск.

Анализ изобретательского уровня показал следующее: известно применение пробойника с насадкой (см. а.с. №757692, М. кл.3 Е21В 43/114), канал которой постоянно гидравлически связан с осевым каналом корпуса и лифтовой колонной труб. Пробойник жестко закреплен на внешней стороне корпуса с противоположной стороны выполнения цилиндрической расточки в нем.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему:

- возможность образования перфорационных отверстий в обсадной колонне с воздействием на породу продуктивного пласта высококинетической струей рабочей жидкости и образованием глубокого перфорационного канала;

- исключения попадания рабочей жидкости в скважину до момента образования перфорационных отверстий в обсадной колонне;

- возможность многократного повторения процесса перфорации без подъема перфоратора на поверхность.

Технический результат достигается с помощью известного гидромеханического перфоратора, содержащего полый корпус, в средней части которого выполнена цилиндрическая расточка перпендикулярно к его оси, в которой расположен поршень-пробойник с каналом, снабженным насадкой. В днище корпуса, в его цилиндрической расточке, осесимметрично поршню-пробойнику установлен плунжер, перекрывающий в исходном положении гидравлическую связь полости корпуса с каналом насадки до момента образования перфорационного канала в обсадной колонне. Ход поршня-пробойника в цилиндрической расточке ограничен стаканом.

Тем не менее, совокупность конструктивных элементов, форма их взаимодействия в отличительной части формулы изобретения, даст вышеуказанный технический результат и не выявлена по имеющимся источникам научно-технической и патентной литературы.

В совокупности с известными признаками предлагаемое изобретение позволяет решить задачу - создать глубокий перфорационный канал в продуктивном пласте при минимальном расходе рабочей жидкости.

Это в свою очередь дает основание сделать вывод, что предлагаемое изобретение соответствует критерию «изобретательский уровень».

Изобретение промышленно применимо, так как основные конструктивные элементы - пробойник с насадкой - прошли всесторонние стендовые и скважинные испытания с положительными результатами.

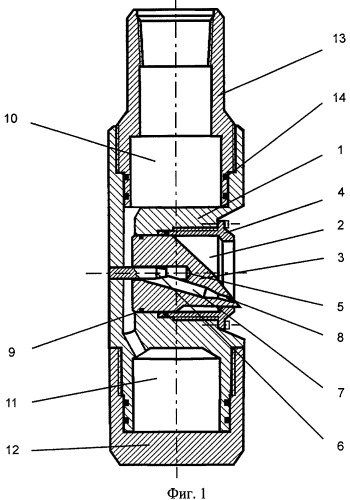

На фиг.1 показана в разрезе конструкция гидромеханического перфоратора в исходном положении.

На фиг.2 - конструкция гидромеханического перфоратора в положении образования перфорационного отверстия в обсадной колонне и формирование струей рабочей жидкости глубокого перфорационного канала в породе продуктивного пласта.

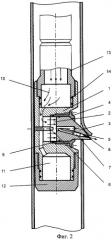

На фиг.3 - общий вид гидромеханических перфораторов, последовательно соединенных друг с другом и обращенных пробойниками в противоположные стороны.

Гидромеханический перфоратор состоит из корпуса 1, в котором перпендикулярно к его оси выполнена цилиндрическая расточка 2 с установленным в ней поршнем-пробойником 3. Ход поршня-пробойника 3 в цилиндрической расточке 2 ограничен стаканом 4, жестко связанным с корпусом 1. В теле поршня-пробойника 3 выполнен осесимметрично канал 5, в который введен плунжер 6, жестко связанный с телом корпуса 1, и канал 7, переходящий в дроссель 8, выходящий на его внешнюю сторону. В исходном положении плунжер 6 перекрывает живое сечение канала 5 и канала 7, что препятствует подаче рабочей жидкости за пределы обсадной колонны до момента образования перфорационного отверстия в обсадной колонне. Зазор между корпусом 1 и телом поршня-пробойника 3 перекрыт высокогерметичным подвижным уплотнением 9. Цилиндрическая расточка 2 под поршнем-пробойником 3 постоянно гидравлически связана с осевым каналом 10 корпуса 1 и полостью 11 ниже места выполнения цилиндрической расточки 2, которая герметизирована от скважины крышкой 12. Верхний конец корпуса 1 снабжен внутренней резьбой, с которой соединен переводник 13. Кольцевые зазоры между корпусом 1, переводником 13 и крышкой 12 герметизированы уплотнительными элементами 14. Наличие крышки 12 на нижнем конце корпуса 1 позволяет осуществить сборку нескольких перфораторов последовательно друг с другом с расположением поршней-пробойников в противоположные стороны с переносом переводника 13 на корпус 1 верхнего перфоратора.

Компоновка гидромеханических перфораторов, например, в количестве трех штук соединяется с колонной труб и опускается в скважину на заданную глубину. В колонну труб подают рабочую жидкость и поднимают давление до необходимого значения. Рабочая жидкость под давлением поступает в осевой канал 10 корпуса 1 и сообщается на площадь сечения поршня-пробойника 3, который перемещается в цилиндрической расточке 2 и стакане 4 до контакта режущей частью со стенкой трубы обсадной колонны с сохранением плунжера 6 в канале 5. При заданном давлении рабочей жидкости происходит вскрытие перфорационного отверстия в обсадной колонне с выходом режущей части за ее пределы. Одновременно плунжер 6 открывает подачу рабочей жидкости в канал 7, переходящий в дроссель 8, с воздействием высококинетической струей рабочей жидкости на породу продуктивного коллектора и образованием глубокого перфорационного канала. Время воздействия струей рабочей жидкости на породу определяется исходя из прочности породы и необходимой глубины перфорационного канала.

Из практики применения гидропескоструйной перфорации известно, что экономически целесообразно получать перфорационные каналы глубиной L=300÷350 мм за время t=5 мин.

После окончания процесса перфорации перекрывают подачу рабочей жидкости в колонну труб и компоновку перфораторов поднимают вверх на следующий интервал. Поршень-пробойник 3 за счет взаимодействия своей внешней поверхностью с отогнутым металлом обсадной колонны в месте образования перфорационного отверстия возвращается в цилиндрическую расточку 2 корпуса 1 с входом плунжера 6 в осевой канал 5 и прекращением гидравлической связи полости колонны труб с полостью скважины через канал 7.

В ряде скважин месторождений существуют условия, когда пластовое давление намного меньше гидростатического, что делает нежелательным подачу большого количества рабочей жидкости в продуктивный пласт-коллектор. Чтобы исключить свободный излив рабочей жидкости из колонны труб в скважину, над компоновкой гидромеханических перфораторов устанавливается отсечной клапан, рассчитанный на закрытие при гидростатическом давлении на глубине расположения продуктивного пласта-коллектора.

Гидромеханический перфоратор, содержащий полый корпус с цилиндрической расточкой в средней части, поршень-пробойник с дросселирующим каналом, верхний переводник, отличающийся тем, что в поршне-пробойнике выполнен дополнительный канал, снабженный плунжером, жестко связанным с корпусом и установленным с возможностью перекрытия гидравлической связи между дросселирующим каналом и полостью корпуса в исходном положении.