Способ формирования массива льда

Иллюстрации

Показать всеНастоящее относится к созданию искусственного льда и позволяет получить технический результат в виде улучшения качества получаемого льда с максимально скользящими свойствами. Способ формирования массива льда включает послойное намораживание льда, при этом:

- намораживают первый слой массива льда путем конденсирования влаги из окружающего воздуха помещения арены на плите основания, которая выведена на рабочий режим формирования массива льда с температурой, выбранной из интервала от -6°С до -11°С за счет доведения температуры хладоносителя, циркулирующего в плите основания, до температуры, выбранной из интервала от - 9°С до -14°С;

- заливают и намораживают второй и каждый из последующих слоев массива льда подачей очищенной воды после намораживания предыдущего слоя массива льда при циркуляции хладоносителя в плите основания при упомянутой температуре, выбранной из интервала от -9°С до -14°С;

- производят по меньшей мере одно снятие напряжений в массиве льда путем замедленного прогрева поверхностных слоев массива льда до температуры поверхностных слоев, выбранной из интервала от -0,5°С до -0,2°С, посредством совмещения теплоподвода к поверхностным слоям массива льда от окружающего воздуха помещения арены с теплоотводом от нижних слоев массива льда на плите основания за счет циркуляции в ней хладоносителя с температурой, выбранной из интервала от -2°С до -4°С;

- производят периодическое машинное строгание льда на глубину, не превышающую 0,35 мм, с машинной подливкой воды, имеющей температуру, выбранную из интервала от +40°С до +75°С. 6 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к технологиям создания спортивных площадок с ледовым покрытием в закрытых помещениях для тренировок и выступлений на коньках, в частности к созданию или формированию ледового покрытия площадок для скоростного бега на коньках, и может быть использовано при создании или формировании покрытия в закрытых помещениях (катках) для тренировок или соревнований конькобежцев, выступлений мастеров фигурного катания, хоккея с шайбой или мячом.

Уровень техники

В последнее время, с появлением закрытых катков для скоростного бега на коньках, достижения спортсменов начали в значительной степени зависеть не только от уровня тренированности спортсменов, но и от технических средств: конструкции коньков, спортивного костюма, характеристик льда, теплофизических параметров воздушной среды в помещении ледовой арены и др. Не последнюю роль в установлении новых рекордов, в частности, в конькобежном спорте играет ледовое покрытие, то есть лед, на котором проходят тренировки или соревнования. Следовательно, улучшая свойства льда, то есть его скользящие свойства, можно уменьшить силы сопротивления, возникающие между лезвием конька и поверхностью льда, что в конечном итоге приводит к увеличению скорости конькобежца и улучшению его собственных или мировых рекордов.

В настоящее время разработано множество способов формирования или создания искусственного льда.

Например, в заявке ЕПВ №1059385 (опубл. 13.12.2000) предлагается способ восстановления скользящих покрытий, в котором поверхность льда сначала нагревается и на нее напыляется жидкий искусственный коньковый материал, а затем поверхность полируется. Оказалось, однако, что никакие искусственные материалы не могут обеспечить такое же скольжение, как замерзшая водная поверхность.

В авторском свидетельстве СССР №794343 (опубл. 07.01.1981) описан способ, в котором массив льда заливают послойно, причем второй и каждый последующий слой замораживают наполовину и отводят не замерзшую воду, обогащенную воздухом. Однако одной этой меры оказалось недостаточно для повышения скользящих свойств льда.

В авторских свидетельствах СССР №1242505 (опубл. 07.07.1986), №1649218 (опубл. 15.05.1991) и №1796650 (опубл. 23.02.1993) представлены способы, в которых в заливочную воду добавляют поливиниловый спирт, глицерин и еще целый ряд компонентов, что обеспечивает повышенную прочность, теплостойкость и сниженную водопроницаемость. Тем не менее скользящие свойства такого льда все же недостаточно высоки.

В патенте США №4312142 (опубл. 26.01.1982) описано устройство для подготовки поверхности ледяных катков, представляющее собой комбинацию механического скребка и водораспределительного устройства, перемещающуюся по рельсам вдоль катка. Аналогичная конструкция представлена и в заявке РСТ № WO 2004/092485 (опубл. 28.10.2004), в которой бак с водой приспособлен собирать счищаемый снег для плавления. При этом в обоих документах описано машинное строгание льда с машинной же подливкой воды. Получающийся лед, хотя и имеет гладкую поверхность, но не обеспечивает максимального скольжения, процесс получения такого льда по трудоемкости также существенно превышает традиционные технологии.

Патент США №5536411 (опубл. 16.07.1996) раскрывает способ подготовки воды для ледового катка, в котором производят смягчение воды и пропускание ее через угольный фильтр. Затем вода деминерализируется посредством обратного осмоса, нагревается и используется для восстановления поверхности льда. Как и в предыдущем аналоге, получающийся лед не обладает требуемыми физико-механическими характеристиками, и в первую очередь характеристиками скольжения.

В патенте США №6158228 (опубл. 12.12.2000) представлен способ намораживания льда путем создания разности температур у основания и над ним. В результате конденсат из воздуха в виде капель падает на основание, и эти капли замерзают в момент касания охлажденного основания. Но и этот лед получается недостаточно скользким.

Наиболее близким аналогом можно считать способ формирования массива льда, описанный в статье Г.Санина «Скользкая тема» в журнале «Итоги» №52 (498) от 26.12.2005 (стр.52-55). В этом способе массив льда намораживается послойно и производится его «отжиг» путем повышения температуры льда практически до точки плавления, за счет чего скользящие свойства льда значительно повышаются. Тем не менее качество получаемого при этом льда может быть еще улучшено.

Сущность изобретения

Задачей настоящего изобретения является исключение недостатков указанных выше аналогов и создание искусственного льда с максимально скользящими свойствами.

Эта задача с достижением указанного технического результата решается в способе формирования массива льда по настоящему изобретению. Данный способ включает в себя послойное намораживание льда, намораживают первый слой массива льда путем конденсирования влаги из окружающего воздуха помещения арены на плите основания, выведенной на рабочий режим формирования массива льда с температурой, выбранной из интервала от -6°С до -11°С, за счет доведения температуры хладоносителя, циркулирующего в плите основания, до температуры, выбранной из интервала от -9°С до -14°С; заливают и намораживают второй и каждый из последующих слоев массива льда подачей очищенной воды после намораживания предыдущего слоя массива льда при циркуляции хладоносителя в плите основания при упомянутой температуре, выбранной из интервала от -9°С до -14°С; производят по меньшей мере одно снятие напряжений в массиве льда путем замедленного прогрева массива льда до температуры поверхностных слоев, выбранной из интервала от -0,5°С до -0,2°С, посредством совмещения теплоподвода к поверхностным слоям массива льда от окружающего воздуха помещения арены с теплоотводом от нижних слоев массива льда к плите основания за счет циркуляции в ней хладоносителя с температурой, выбранной из интервала от -2°С до -4°С; производят периодическое машинное строгание льда на глубину, не превышающую 0,35 мм, с машинной подливкой воды, имеющей температуру, выбранную из интервала от +40°С до +75°С.

Дополнительная особенность способа по настоящему изобретению состоит в том, что намораживание первого слоя массива льда осуществляют путем охлаждения плиты основания до упомянутой температуры, выбранной из интервала от -6°С до -11°С с темпом снижения температуры плиты основания ниже +10°С, выбранным из диапазона 0,3-0,7°С/ч, с одновременным увеличением относительной влажности окружающего воздуха в помещении арены до значения, выбранного из диапазона 45-60%, за счет установки соответствующего режима работы кондиционеров окружающего воздуха, оснащенных системами сотового доувлажнения воздуха или парогенераторами, или их комбинацией.

Еще одна дополнительная особенность способа по настоящему изобретению состоит в том, что массив льда в процессе снятия напряжений выдерживают при упомянутой температуре поверхностных слоев, выбранной из интервала от -0,5°С до -0,2°С, не менее 2 часов, а затем охлаждают при снижении температуры хладоносителя до температуры, выбранной из интервала от -9°С до -14°С, с темпом снижения, выбранным из диапазона 0,3-0,7°С/ч.

В способе по настоящему изобретению снятие напряжений в массиве льда производят после намораживания очередных 10-20 слоев льда, а общее число слоев в массиве льда составляет от 25 до 40.

Еще одна особенность способа по настоящему изобретению состоит в том, что заливают второй и последующие слои из шлангов очищенной водой с температурой, выбранной из интервала от +10°С до +45°С, до толщины каждого слоя не более 1,5 мм.

Еще одна особенность способа по настоящему изобретению состоит в том, что очистку воды осуществляют путем пропускания ее последовательно через угольный фильтр, ионообменный фильтр и мембранный фильтр системы обратного осмоса.

Краткое описание чертежей

На приведенных чертежах, иллюстрирующих отдельные аспекты настоящего изобретения, одинаковые ссылочные позиции относятся к одинаковым элементам.

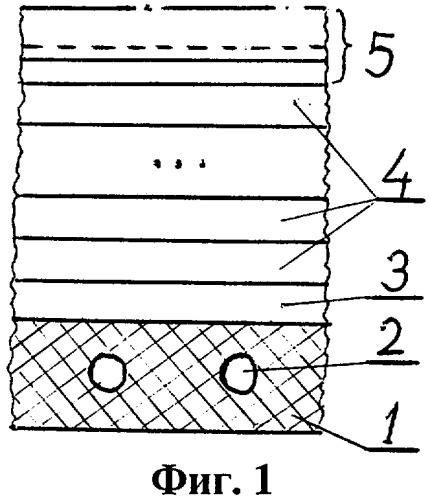

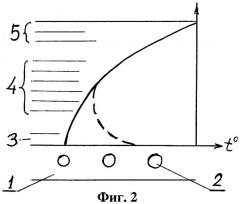

Фиг.1 является видом в разрезе массива намораживаемого льда. Фиг.2 является условной диаграммой, на которой показана зависимость температуры льда от его глубины в процессе снятия напряжений.

Подробное описание изобретения

Массив льда, намораживаемый в процессе осуществления способа по настоящему изобретению, имеет много слоев. На фиг.1 показан в разрезе участок этого массива льда. Лед намораживается на плите 1 основания, внутри которой в трубах 2 циркулирует хладоноситель. Температура последнего поддерживается на требуемом уровне с помощью холодильных установок (не показано). На плите 1 основания намораживается первый слой 3 льда, после чего заливается и намораживается каждый из последующих слоев 4 льда. Верхний слой 5 на фиг.1 является очередным заливаемым слоем. Это не обязательно последний слой массива льда.

Способ формирования массива льда является сложным технологическим процессом и заключается в следующем. До начала формирования или создания массива льда плиту 1 основания (или технологическую плиту) очищают и начинают понижать ее температуру путем уменьшения температуры хладоносителя, циркулирующего в ней. Данное понижение температуры плиты 1 основания нужно для выведения ее на рабочий режим формирования массива льда, который лежит преимущественно в интервале температур от -6°С до -11°С, хотя допустимым является интервал температур от -1°С до -12°С.

Чтобы исключить нежелательные температурные напряжения в плите 1 основания, понижение температуры плиты (по меньшей мере ниже +10°С) происходит со скоростью в диапазоне 0,3-0,7°С/ч за счет постепенного понижения температуры хладоносителя (в трубах 2) до значения, выбранного из интервала от -9°С до -14°С. Одновременно с выведением плиты 1 основания на рабочий режим влажность окружающего воздуха или воздушной среды в помещении арены, где размещена плита 1 основания, постепенно увеличивается и достигает значений, лежащих преимущественно в диапазоне 45-60%, хотя допустимыми являются пределы от 20 до 85%. Увлажнение окружающего воздуха достигается путем установки соответствующего режима работы кондиционеров окружающего воздуха, оснащенных системами сотового доувлажнения воздуха либо парогенераторами, или их комбинацией. Одновременное понижение температуры плиты 1 основания и увеличение влажности окружающего воздуха ведет к образованию первого слоя льда на плите основания путем конденсирования влаги из окружающего воздуха. При этом в отличие от упомянутого патента США №6158228 не допускается обязательного образования капель по типу дождевых. Намораживаемый таким образом первый слой 3 льда имеет хорошие прочностные и адгезионные свойства, которые впоследствии способствуют лучшему теплообмену между плитой 1 основания и намороженным массивом льда, исключая нежелательные отслоения на границе раздела бетон-лед. Упомянутые выше действия происходят при четком контролировании заданной температуры воздуха, причем намораживание первого слоя 3 на плиту 1 основания путем конденсирования влаги осуществляется примерно 6-12 часов.

Второй и последующие слои 4 массива льда получают путем заливки водой, которая проходит несколько стадий глубокой очистки, включающей в себя пропускание воды сначала через угольный фильтр, затем через ионообменный фильтр и, наконец, через мембранный фильтр системы обратного осмоса. Угольный фильтр необходим для очистки воды от хлора и органических соединений, ионообменный фильтр - для замены ионов кальция и магния на ионы натрия, а мембранный фильтр системы обратного осмоса предназначен для осуществления максимальной очистки воды. Такая глубокая очистка происходит с иным порядком стадий по сравнению с очисткой, описанной в упомянутом выше патенте США №5536411. Очищенная вода, подаваемая на заливку, имеет температуру в интервале: для шланговой заливки - от +10°С до +45°С, для машинной подливки - от +40°С до +75°С.

При заливке второго и каждого из последующих слоев 4 массива льда циркуляция хладоносителя в плите 1 основания не прекращается, а температура хладоносителя остается на вышеупомянутом значении, которое, напомним, преимущественно находится в интервале от -9°С до -14°С. Толщина заливаемого и намораживаемого слоя 4 льда составляет, как правило, не более 1,5 мм. Общее число слоев в массиве льда может достигать 40 (обычно в пределах 25-40, хотя может и выходить за эти пределы).

Заливка каждого слоя 4 очищенной водой может производиться из шлангов. Применение шлангов с цилиндрическими насадками для заливки каждого слоя 4 очищенной водой объясняется уменьшенным захватом воздуха разливаемой водой в сравнении с технологией распыления (разбрызгивания). При этом вследствие уменьшения захвата разбрызгиваемой водой частиц воздуха, предварительная дегазация очищенной воды, как это делается, к примеру, в способе по выложенной заявке Японии №11-148754 (опубл. 02.06.1999), не является существенной технологической операцией. Захватываемый водой воздух из-за уменьшенной поверхности раздела фаз (воздух-вода) не образует большого количества пузырьков в массиве льда, ухудшающих скользящие свойства льда. Отсутствие необходимости в дополнительном проведении дегазации воды для заливки является преимуществом способа по настоящему изобретению.

Кроме того, в процессе формирования массива льда производят периодическое машинное строгание льда на заранее заданную глубину, которая преимущественно не превышает 0,35 мм, с помощью машины, которая также осуществляет подливку воды с температурой, преимущественно лежащей в интервале от +40°С до +75°С. Такое строгание льда нужно осуществлять после завершения заливки чернового слоя льда, после выполнения технологической операции снятия напряжения в массиве льда при необходимости выровнять поверхность заливаемого массива льда и на финишной стадии заливки. На фиг.1 в верхнем слое 5 пунктиром условно показана толщина этого слоя после машинного строгания, а штрих-пунктиром - толщина этого слоя 5 после подливки воды. Машина для строгания и подливки воды может быть такой, как описано в упомянутых выше патенте США №4312142 и заявке РСТ № WO 2004/092485.

По мере намораживания заданного числа слоев 4 льда (по меньшей мере один раз, обычно после намораживания каждых 10-20 слоев льда) возникает необходимость в так называемой операции отжига для снятия напряжений в массиве льда. Такое снятие напряжений производят путем замедленного прогрева поверхностных слоев массива льда до значения температуры, преимущественно лежащим в интервале от -0,5°С до -0,2°С с темпом повышения температуры, лежащей в диапазоне 0,3-0,7°С/ч. Прогрев этот осуществляется посредством совмещения подвода тепла к поверхностным слоям массива льда от окружающей воздуха в помещении ледовой арены с отводом тепла от нижних слоев массива льда к плите 1 основания за счет циркуляции в ней хладоносителя со значением температуры, лежащим преимущественно в интервале от -2°С до -4°С. При этом поверхностные слои массива льда в процессе снятия напряжений выдерживают при упомянутом значении температуры время, которое предпочтительно составляет не менее 2 часов за счет регулирования температуры циркулирующего в плите основания хладоносителя в интервале значений, лежащим преимущественно в интервале от -2°С до -4°С, а затем охлаждают при снижении температуры хладоносителя до упомянутого значения температуры (т.е. преимущественно до интервала от -9°С до -14°С) со скоростью, лежащей в диапазоне 0,3-0,7°С/ч.

Важно отметить, что указанный «отжиг» массива льда осуществляют принципиально без выключения холодильных установок. Это связано с тем, что при отключенных холодильных машинах и сохранении циркуляции хладоносителя в трубах 2 плиты 1 основания хладоноситель нагревается в насосах рециркуляции системы охлаждения и начинает нагревать через плиту 1 основания нижние слои 3 массива льда. Поэтому при отключении холодильных машин кривая изменения температуры по массиву льда имеет вид, показанный пунктиром на фиг.2. Верхние слои 5 этого массива льда также прогреваются за счет теплообмена с окружающим воздухом, тогда как средние слои 4 остаются при более низких температурах. Такое распределение температур по слоям 3-5 массива льда приводит к появлению напряжений, которые могут вызвать отслаивание нижнего слоя 3 льда от плиты 1 основания, а также появление трещин в массиве льда, что ухудшает его прочностные характеристики.

Напротив, в способе по настоящему изобретению операция снятия напряжений выполняется без отключения холодильных установок. Это позволяет поддерживать температуру хладоносителя при упомянутом выше значении, предпочтительно в лежащем в интервале от -2°С до -4°С. В этом случае кривая распределения температур по массиву льда имеет вид, показанный на фиг.2 сплошной линией. Сохранение нижнего, первого слоя 3 в массиве льда при отрицательной температуре не приводит к отслаиванию этого слоя и не вызывает напряжений в массиве льда, не ухудшая его прочностные характеристики.

Таким образом, формируемый в соответствии с представленным способом лед получается максимально прочным и в то же время имеет отличные характеристики скольжения.

Хотя в данном описании указаны конкретные значения отдельных параметров, все они являются лишь иллюстративными, а не ограничивающими объем настоящего изобретения, который определяется только прилагаемой формулой изобретения.

1. Способ формирования массива льда, включающий в себя послойное намораживание льда, при этом намораживают первый слой массива льда путем конденсирования влаги из окружающего воздуха помещения арены на плите основания, выведенной на рабочий режим формирования массива льда с температурой, выбранной из интервала от -6 до -11°С за счет доведения температуры хладоносителя, циркулирующего в плите основания, до температуры, выбранной из интервала от -9 до -14°С; заливают и намораживают второй и каждый из последующих слоев массива льда подачей очищенной воды после намораживания предыдущего слоя массива льда при циркуляции хладоносителя в плите основания при упомянутой температуре, выбранной из интервала от -9 до -14°С; производят по меньшей мере одно снятие напряжений в массиве льда путем замедленного прогрева поверхностных слоев массива льда до температуры поверхностных слоев, выбранной из интервала от -0,5 до -0,2°С, посредством совмещения теплоподвода к поверхностным слоям массива льда от окружающего воздуха помещения арены с теплоотводом от нижних слоев массива льда к плите основания за счет циркуляции в ней хладоносителя с температурой, выбранной из интервала от -2 до -4°С;

производят периодическое машинное строгание льда на глубину, не превышающую 0,35 мм, с машинной подливкой воды, имеющей температуру, выбранную из интервала от +40 до +75°С.

2. Способ по п.1, в котором намораживание первого слоя массива льда осуществляют путем охлаждения плиты основания до упомянутой температуры, выбранной из интервала от -6 до -11°С с темпом снижения температуры плиты основания ниже +10°С, выбранном из диапазоне 0,3-0,7°С/ч, с одновременным увеличением относительной влажности окружающего воздуха в помещении арены до значения, выбранного из диапазона 45-60% за счет установки соответствующего режима работы кондиционеров окружающего воздуха, оснащенных системами сотового доувлажнения воздуха, или парогенераторами, или их комбинацией.

3. Способ по п.1, в котором массив льда в процессе снятия напряжений выдерживают при упомянутой температуре поверхностных слоев, выбранной из интервала от -0,5 до -0,2°С, не менее 2 ч, а затем охлаждают при снижении температуры хладоносителя до температуры, выбранной из интервала от -9 до -14°С, с темпом снижения, выбранным из диапазона 0,3-0,7°С/ч.

4. Способ по п.1, в котором снятие в массиве льда производят после намораживания очередных 10-20 слоев льда.

5. Способ по п.1, в котором общее число слоев в массиве льда составляет от 25 до 40.

6. Способ по п.1, в котором заливают второй и последующие слои из шлангов очищенной водой с температурой, выбранной из интервала от +10 до +45°С, до толщины каждого слоя не более 1,5 мм.

7. Способ по п.1 или 6, в котором осуществляют очистку воды путем пропускания ее последовательно через угольный фильтр, ионообменный фильтр и мембранный фильтр системы обратного осмоса.