Устройство для размыва осадка

Иллюстрации

Показать всеИзобретение относится к ядерной технике и технологии обработки материалов с радиоактивным заражением. Устройство для размыва осадка включает электропривод, вал, патрубок ввода рабочей жидкости, корпус, рабочую камеру и моечную головку с соплом. Моечная головка с соплом содержит приспособление для внедрения в осадок и его измельчения, а также снабжена штуцером, который размещен внутри рабочей камеры и соосно смонтирован там с валом электропривода. Приспособление для внедрения в осадок и его измельчения представляет собой смонтированный на штуцере фланец с установленными на нем режущими ребрами, которое управляется электроприводом, размещенным на подвижной площадке, снабженной направляющими стойками. Вал электропривода и штуцер моечной головки смонтированы между собой посредством ребер и установлены внутри рабочей камеры через узлы уплотнения. Устройство снабжено системой управления, включающей персональный компьютер, микроконтроллер, модемы связи и программное обеспечение. При использовании изобретения повышается коэффициент извлечения труднорастворимых осадков пульпы, снижается вибрация и повышается устойчивость устройства при работе в емкости глубиной до 30 м, сокращается объем рабочей жидкости и жидких радиоактивных отходов. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к ядерной технике и технологии обработки материалов с радиоактивным заражением, в частности к устройствам для обработки и удаления твердых радиоактивных отходов высокого уровня активности, скопившихся на дне емкостей-хранилищ РАО, перевода осадка во взвешенное состояние с целью дальнейшего его извлечения на переработку.

На предприятиях атомной промышленности проводится вывод из эксплуатации реакторных и радиохимических производств, выработавших ресурс основного незаменяемого оборудования. Результатом их многолетней эксплуатации явились большие объемы накопленных радиоактивных отходов, хранящихся в виде радиоактивных пульп в емкостях-хранилищах жидких РАО. Емкости-хранилища изготовлены из нержавеющей стали и проведение диагностики их коррозионного состояния современными методами пока не представляется возможным. При выводе емкостей-хранилищ из эксплуатации накопленные в емкостях пульпы должны быть подвергнуты мобилизации и переработке, так как представляют собой реальную опасность для окружающей среды. В связи с этим извлекаемая пульпа подвергается различным видам обработки. В силу конструктивных особенностей емкостей хранилищ и используемого оборудования на дне емкости остается уплотненный осадок пульпы, составляющий от 5 до 10% объема исходной, проблемы иммобилизация которого для дальнейшего обращения с пульпой требуют проработки.

Известна конструкция моечного устройства для размыва осадка емкостей-хранилищ РАО, включающая электродвигатель, корпус со штуцером, камеру подвода жидкости для размыва осадка, сопловый насадок и моечную головку (см. авторское свидетельство СССР № 1387731, кл. G 21 F 9/34, 1986).

К недостаткам описанного выше известного устройства относится то, что, размывая осадок, обработку на дне емкости, произвести обработку возможно только равномерными струями всей поверхности. Для подземных емкостей-хранилищ РАО диаметром от 12 до 35 м размыв осадка отдельных мест на дне емкости указанным устройством выполнить невозможно. Наличие на сопловой головке конического зубчатого зацепления и золотника внутри нее значительно снижает надежность устройства, так как брызги жидкости с нерастворимой твердой фазой (песком) при размыве могут привести к заклиниванию зубчатого зацепления.

Наиболее близким устройством того же назначения к заявляемому изобретению по совокупности признаков является устройство для размыва осадка, включающее электропривод, вал, патрубок ввода рабочей жидкости, корпус, рабочую камеру и моечную головку с соплом (см. патент RU 2249868, опубл. 10.04.2005, кл. G21 F9/28), которое принято заявителем за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что сопло постоянно осуществляет медленный поворот вокруг горизонтального патрубка цилиндрического корпуса при одновременном вращении всего устройства вокруг вертикальной оси. Включение-выключение и реверс в управлении устройством позволяет производить размыв осадка по расходящейся или сходящейся спиралям, но при больших геометрических размерах емкостей-хранилищ между спиралями могут оставаться не размытые участки осадка. Выбор зон размыва в известном устройстве осуществляется переустановкой конечных выключателей на корпусе устройства, находящемся над емкостью-хранилищем, что приводит к повышенному радиационному воздействию на обслуживающий персонал.

Размыв осадка, осуществляемый постоянно перемещающимися струями, не эффективен, т.к. для разрушения прочных осадков необходимо более длительное воздействие струй, направленных в одну область.

В некоторых емкостях-хранилищах глубиной до 30 м высота слоя осадка достигает 20 м и его нижние слои, содержащие в основном гидроокись алюминия, при длительном хранении под действием радиолиза и давления вышележащих слоев приобрели высокую плотность и прочность. Осуществить растворение реагентами такого осадка и иммобилизацию возможно лишь при постоянном максимально приближенном воздействии струй жидкости непосредственно на осадок, что известное устройство обеспечить не может. Но воздействие на осадок через слой жидкости над ним снижает эффективность размыва и приводит к увеличению объемов рабочей жидкости, объема жидких радиоактивных отходов и затрат на их переработку.

Изобретение нацелено на повышение надежности и эффективности работы устройства по размыву осадка.

Технический результат, который может быть получен при осуществлении изобретения, заключается в повышении коэффициента извлечения труднорастворимых осадков пульпы, снижении вибрации и повышении устойчивости устройства при работе в емкости глубиной до 30 м. Кроме того, технический результат выражается в сокращении объемов рабочей жидкости и жидких радиоактивных отходов, а также в снижении радиологической опасности.

Для достижения указанного технического результата в устройстве для размыва осадка, включающем электропривод, вал, патрубок ввода рабочей жидкости, корпус, рабочую камеру и моечную головку с соплом, моечная головка с соплом содержит приспособление для внедрения в осадок и его измельчения, а также снабжена штуцером, который размещен внутри рабочей камеры и соосно смонтирован там с валом электропривода.

Учитывая особые условия эксплуатации, устройство отличается тем, что приспособление для внедрения в осадок и его измельчения представляет собой смонтированный на штуцере фланец с установленными на нем режущими ребрами, которое управляется приводом поворота (электроприводом), размещенным на подвижной площадке, снабженной направляющими стойками. Кроме того, вал электропривода и штуцер моечной головки смонтированы между собой посредством ребер и установлены внутри рабочей камеры через узлы уплотнения, а также устройство снабжено системой управления, включающей персональный компьютер, микроконтроллер, модемы связи и программное обеспечение.

Отличительными признаками предлагаемого устройства от указанного выше известного, наиболее близкого к нему, являются: наличие приспособления для внедрения в осадок и его измельчения, а также то, что моечная головка с соплом снабжена штуцером, сообщающимся с электроприводом.

Благодаря наличию этих признаков при работе заявленного устройства в условиях, когда конструкцию моечной головки необходимо опускать на глубину свыше 5 метров, происходит постоянное заглубление в осадок режущих ребер, что помогает не только механически воздействовать и измельчить труднорастворимый осадок, но дополнительно создает точку опоры и предотвращает раскачивание штуцера, вала и в целом устройства при воздействии реактивной силы струи рабочей жидкости на твердый осадок.

Кроме того, конкретная форма выполнения устройства позволяет использовать оборотный раствор при размыве осадка и снятии отложений со стенок емкости и снизить таким образом объем жидких радиоактивных отходов. Радиологическая опасность снижается за счет того, что управление устройством осуществляется дистанционно, посредством персонального компьютера, микроконтроллера, модемов связи и специального программного обеспечения, позволяющего производить передвижение моечной головки в непрерывном или дискретном режиме и ориентировать сопло в необходимом направлении.

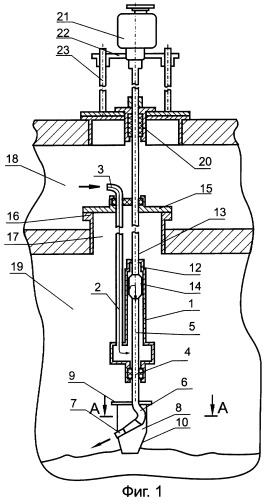

Предлагаемое устройство для размыва осадка иллюстрируется чертежами, представленными на фиг.1 и 2.

На фиг.1 показан общий вид устройства для размыва осадка, установленного в освобождаемую емкость.

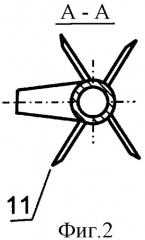

На фиг.2 приведен поперечный разрез приспособления для внедрения в осадок и его измельчения.

Предлагаемое устройство содержит корпус 1, камеру 2 подачи рабочей жидкости с боковым патрубком 3. В нижней части камеры 2 через узел уплотнения 4 установлен штуцер 5 с моечной головкой 6, снабженной соплом 7, и приспособлением 8 для внедрения в осадок и его измельчения, содержащим фланец 9 и приваренные к нему конусные ребра 10 с режущими кромками 11. В верхнем отделе камеры 2 через узел уплотнения 12 установлен вал 13, соединенный при помощи ребер 14 со штуцером 5.

Монтажный фланец 15 смонтирован на фланце 16 проходки 17 и находится в защитном боксе 18 над емкостью-хранилищем 19. Через подшипниковую опору 20 вал 13 установлен в электропривод 21, смонтированный на подвижной площадке 22, вертикально перемещающейся по направляющим 23.

Работа предлагаемого устройства осуществляется следующим образом. Вначале устройство для размыва погружается в емкость 19 до упора конусных ребер 10 в осадок.

Подаваемая через боковой патрубок 3 рабочая жидкость поступает в камеру 2 подачи рабочей жидкости, и далее через полости между ребрами 14, соединяющими вал 13 и штуцер 5, рабочая жидкость поступает в сопло 7 моечной головки 6.

Вращаясь, вал 13 приводит в движение конусные ребра 10, которые режущими кромками 11 измельчают осадок, и струей рабочей жидкости, вытекающей из сопла 7, осадок смывается к насосу (на чертеже не представлен). Опускаясь под действием собственного веса по направляющим 23, вал 13 вместе с площадкой 22 заглубляются в осадок и, таким образом, сопло 7 все время остается максимально приближенным к размываемому осадку. При полной выработке рабочего хода вала 13 по мере освобождения емкости от осадка осуществляют удлинение бокового патрубка 3 и вала 13 путем постановки трубных вставок в защитном боксе 18 над емкостью-хранилищем 19.

Управление электроприводом осуществляется дистанционно компьютерной системой управления. Электрический сигнал от персонального компьютера поступает на программируемый микроконтроллер и далее на реле, осуществляющее подачу напряжения на электропривод. Наличие компьютерной системы управления позволяет не только изменять направление сопла указателем мыши на мониторе компьютера, но и осуществлять непрерывное или дискретное его перемещение по программе.

Таким образом, вышеизложенные сведения свидетельствуют о том, что при использовании заявленного устройства выполнена следующая совокупность условий:

средство, воплощающее заявленное устройство для размыва осадка при его осуществлении, предназначено для использования в промышленности, а именно в атомной энергетике, в части технологии переработки и удаления из емкостей радиоактивных отходов;

- для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств и методов;

- устройство для размыва осадка, воплощающее изобретение, при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

1. Устройство для размыва осадка, включающее электропривод, вал, патрубок ввода рабочей жидкости, корпус, рабочую камеру и моечную головку с соплом, отличающееся тем, что моечная головка с соплом содержит приспособление для внедрения в осадок и его измельчения, а также снабжена штуцером, который размещен внутри рабочей камеры и соосно смонтирован там с валом электропривода.

2. Устройство по п.1, отличающееся тем, что приспособление для внедрения в осадок и его измельчения представляет собой смонтированный на штуцере фланец с установленными на нем режущими ребрами, которое управляется электроприводом, размещенным на подвижной площадке, снабженной направляющими стойками.

3. Устройство по п.1, отличающееся тем, что вал электропривода и штуцер моечной головки смонтированы между собой посредством ребер и установлены внутри рабочей камеры через узлы уплотнения.

4. Устройство по п.1, отличающееся тем, что снабжено системой управления, включающей персональный компьютер, микроконтроллер, модемы связи и программное обеспечение.