Способ изготовления сверхпроводящего провода, способ модифицирования оксидного сверхпроводящего провода и оксидный сверхпроводящий провод

Иллюстрации

Показать всеСпособ производства оксидного сверхпроводящего провода, включает в себя стадии получения материала провода в виде, при котором порошок исходного материала оксидного сверхпроводящего материала покрыт металлом, и стадии термообработки, заключающиеся в том, что полученный материал провода подвергают термообработке в атмосфере повышенного давления с общим давлением 1 МПа или более и менее 50 МПа в ходе термообработки, при этом операцию повышения давления начинают при такой температуре, с которой 0,2%-ый условный предел текучести металла становится меньшим, чем общее давление в ходе термообработки. Технический результат - обеспечение подавления образования пустот между кристаллами оксидного сверхпроводящего материала и вздутие материала оксидного сверхпроводящего провода, а также обеспечение возможности легко регулировать парциальное давление кислорода во время термообработки, что приводит к улучшению плотности критического тока полученного материала провода. 5 н. и 17 з.п. ф-лы, 27 ил., 3 табл.

Реферат

Область техники

Настоящее изобретение относится к способу изготовления оксидного сверхпроводящего провода, способу модифицирования оксидного сверхпроводящего провода и оксидному сверхпроводящему проводу, и, более конкретно, оно относится к способу изготовления оксидного сверхпроводящего провода, способного к улучшению плотности критического тока, способу модифицирования оксидного сверхпроводящего провода и оксидному сверхпроводящему проводу.

Уровень техники

Вообще говоря, в качестве способа изготовления оксидного сверхпроводящего провода известен способ получения оксидного сверхпроводящего провода путем термообработки провода, сформированного путем загрузки металлической трубки порошком исходного материала оксидного сверхпроводника и последующего волочения и прокатки данной металлической трубки, для спекания порошка исходного материала оксидного сверхпроводника. Однако в ходе вышеупомянутой стадии термообработки для спекания провод вздувается, что нежелательным образом снижает сверхпроводимость полученного оксидного сверхпроводящего провода.

В публикации заявки на патент Японии № 5-101723 (патентный документ 1) предлагается способ изготовления оксидного сверхпроводящего провода путем термообработки металлической трубки, заполненной порошком оксидного сверхпроводника или сплющенного тела из него, в атмосфере повышенного давления для спекания порошка оксидного сверхпроводника. В вышеупомянутой публикации описывается, что при проведении термообработки под давлением согласно данному способу получают провод с прекрасной сверхпроводимостью.

Более конкретно, пытаются удерживать металлическую трубку, загруженную порошком оксидного сверхпроводника, в термостойком/баростойком закрытом сосуде для предотвращения вздутия при спекании путем увеличения внутреннего давления вслед за (в соответствии с) нагревом закрытого сосуда. В вышеупомянутой публикации описывается, что текущее внутреннее давление может быть получено из уравнения состояния газа или т.п., и при этом может быть получено внутреннее давление в примерно 4 атм при температуре нагрева, например, примерно 900°С.

В патенте Японии № 2592846 (публикация патента Японии № 1-30114) (патентный документ 2) предлагается способ изготовления оксидного сверхпроводящего проводника путем выдерживания металлической трубки, заполненной оксидным сверхпроводящим порошком или т.п., в состоянии с высоким давлением, по меньшей мере, либо в ходе термообработки, либо после термообработки. В вышеупомянутой публикации описывается, что за счет помещения металлической трубки в состояние с высоким давлением согласно данному способу может быть предотвращено частичное расслоение на границе раздела между оксидным сверхпроводником и металлической трубкой при спекании.

Более конкретно, металлическая трубка, заполненная оксидным сверхпроводящим порошком, может быть припрессована к спеченному телу путем выдерживания металлической трубки в состоянии с высоким давлением от 500 до 2000 кг/см2 (примерно от 50 до 200 МПа), по меньшей мере, либо в ходе термообработки, либо после термообработки. Таким образом, когда сверхпроводник частично претерпевает закалку, теплота, выделяемая при этой закалке, может быть быстро удалена. Кроме того, можно также предотвратить ухудшение сверхпроводимости, возникающее вследствие участка расслоения, образующего участок концентрирования вызывающих искажение напряжений.

Раскрытие изобретения

Проблемы, решаемые изобретением

Согласно публикации заявки на патент Японии № 5-101723, однако, внутреннее давление, полученное вслед за нагревом в замкнутом сосуде, составляет примерно 4 атм (0,4 МПа). Таким образом, при спекании между оксидными сверхпроводящими кристаллами образуются пустоты, нежелательным образом снижающие плотность критического тока.

Более того, оксидный сверхпроводящий провод не может быть в достаточной мере предохранен от образования вздутий при спекании вследствие внутреннего давления примерно 4 атм (0,4 МПа), и поэтому плотность критического тока также нежелательным образом снижается.

В способе согласно патенту Японии № 2592846 трудно регулировать парциальное давление кислорода в ходе термообработки из-за применения избыточно высокого давления от 500 до 2000 кг/см2 (примерно от 50 МПа до 200 МПа), что снижает плотность критического тока.

Таким образом, целью настоящего изобретения является создание способа изготовления оксидного сверхпроводящего провода, способного к улучшению плотности критического тока путем подавления образования пустот между оксидными сверхпроводящими кристаллами и вздутий в оксидном сверхпроводящем проводе, при одновременном упрощении регулирования парциального давления кислорода в ходе термообработки, способа модифицирования оксидного сверхпроводящего провода и оксидного сверхпроводящего провода.

Средства для решения проблем

Способ изготовления оксидного сверхпроводящего провода согласно настоящему изобретению включает в себя стадию получения провода, формируемого путем покрытия порошка исходного материала оксидного сверхпроводника металлом, и стадию термообработки, заключающуюся в термообработке этого провода в атмосфере повышенного давления с общим давлением по меньшей мере 1 МПа и менее 50 МПа в ходе термообработки. Во время нагрева перед термообработкой на стадии термообработки повышение давления начинают с температуры, понижающей 0,2%-ный условный предел текучести металла ниже общего давления в ходе термообработки.

Способ модифицирования оксидного сверхпроводящего провода согласно настоящему изобретению включает в себя стадию термообработки, заключающуюся в термообработке оксидного сверхпроводящего провода, сформированного путем покрытия оксидного сверхпроводника металлом, в атмосфере повышенного давления с общим давлением по меньшей мере 1 МПа и менее 50 МПа в ходе термообработки. Во время нагрева перед термообработкой на стадии термообработки повышение давления начинают с температуры, понижающей 0,2%-ный условный предел текучести металла ниже общего давления.

Согласно предложенному в настоящем изобретении способу изготовления или модифицирования оксидного сверхпроводящего провода давление прикладывают к проводу в состоянии, при котором 0,2%-ный условный предел текучести металла является меньшим, чем общее давление в атмосфере повышенного давления в ходе термообработки. Таким образом, металлическая часть легко сжимается под действием сжимающего усилия, возникающего из-за повышения давления вследствие эффекта, подобного сжатию при горячей обработке. Поэтому провод сжимается до того, как создающий повышенное давление газ проникает в этот провод через поверхностные поры, посредством чего образование пустот и вздутий может быть в достаточной степени подавлено за счет повышенного давления. В результате, плотность оксидного сверхпроводника после спекания может быть улучшена, и поэтому может быть улучшена плотность критического тока оксидного сверхпроводящего провода.

Другой способ изготовления оксидного сверхпроводящего провода согласно настоящему изобретению включает в себя стадию получения провода, формируемого путем покрытия порошка исходного материала оксидного сверхпроводника содержащим серебро металлом, и стадию термообработки, заключающуюся в термообработке этого провода в атмосфере повышенного давления с общим давлением по меньшей мере 1 МПа и менее 50 МПа в ходе термообработки. Во время нагрева перед термообработкой на стадии термообработки повышение давления начинают после того, как температура атмосферы превысит 400°С.

Другой способ модифицирования оксидного сверхпроводящего провода согласно настоящему изобретению включает в себя стадию термообработки, заключающуюся в термообработке оксидного сверхпроводящего провода, сформированного путем покрытия оксидного сверхпроводника содержащим серебро металлом, в атмосфере повышенного давления с общим давлением по меньшей мере 1 МПа и менее 50 МПа в ходе термообработки. Во время нагрева перед термообработкой на стадии термообработки повышение давления начинают после того, как температура атмосферы превысит 400°С.

Согласно этому предложенному в настоящем изобретении способу изготовления или модифицирования оксидного сверхпроводящего провода, давление к проводу прикладывают в состоянии, при котором 0,2%-ный условный предел текучести содержащего серебро металла уменьшен до уровня, по существу идентичного общему давлению в атмосфере повышенного давления в ходе термообработки. Таким образом, металлическая часть легко сжимается под действием сжимающего усилия, возникающего из-за повышения давления вследствие эффекта, подобного сжатию при горячей обработке. Следовательно, провод сжимается до того, как создающий повышенное давление газ проникает в этот провод через поверхностные поры, посредством чего образование пустот и вздутий может быть в достаточной степени подавлено за счет повышенного давления. В результате, плотность оксидного сверхпроводника после спекания может быть улучшена, и поэтому может быть улучшена плотность критического тока оксидного сверхпроводящего провода.

Предпочтительно, в вышеупомянутых способах изготовления и модифицирования повышение давления начинают после того, как температура атмосферы превысит 600°С во время нагрева перед термообработкой на стадии термообработки.

Таким образом, давление к проводу прикладывают в состоянии, при котором 0,2%-ный условный предел текучести содержащего серебро металла уменьшен до примерно половины от общего давления в атмосфере повышенного давления в ходе термообработки. Поэтому металлическая часть более легко сжимается под действием сжимающего усилия, возникающего из-за повышения давления. Следовательно, плотность оксидного сверхпроводника после спекания может быть дополнительно улучшена, и поэтому может быть дополнительно улучшена плотность критического тока оксидного сверхпроводящего провода.

Предпочтительно в вышеупомянутых способах изготовления и модифицирования скорость повышения давления составляет по меньшей мере 0,05 МПа/мин.

Авторы настоящего изобретения установили, что скорость проникновения создающего повышенное давление газа в провод через поверхностные поры на стадии термообработки составляет менее примерно 0,05 МПа/мин. Когда общее давление атмосферы регулируется для его непрерывного увеличения со скоростью по меньшей мере 0,05 МПа/мин во время нагрева перед термообработкой, то давление в атмосфере может постоянно поддерживаться более высоким, чем давление в проводе. Таким образом, во время нагрева перед термообработкой к проводу может быть приложено сжимающее усилие независимо от того, имеет или нет провод поверхностные поры перед стадией термообработки, в результате чего подавляется образование пустот и вздутий. Следовательно, плотность оксидного сверхпроводника после спекания может быть эффективно улучшена благодаря термообработке в атмосфере повышенного давления по меньшей мере 1 МПа и менее 50 МПа, и поэтому может быть эффективно улучшена плотность критического тока оксидного сверхпроводящего провода.

Предпочтительно в вышеупомянутых способах изготовления и модифицирования скорость повышения давления составляет по меньшей мере 0,1 МПа/мин.

Таким образом, давление в атмосфере может поддерживаться еще более высоким, чем давление в проводе. Поэтому, во время нагрева перед термообработкой к проводу может быть приложено еще более высокое сжимающее усилие независимо от того, имеет или нет провод поверхностные поры перед стадией термообработки, в результате чего подавляется образование пустот и вздутий. Поэтому плотность оксидного сверхпроводника после спекания может быть еще более эффективно улучшена благодаря термообработке в атмосфере повышенного давления по меньшей мере 1 МПа и менее 50 МПа, и поэтому может быть более эффективно улучшена плотность критического тока оксидного сверхпроводящего провода.

Предпочтительно в вышеупомянутых способах изготовления и модифицирования стадию термообработки проводят в кислородной атмосфере, и при этом парциальное давление кислорода составляет по меньшей мере 0,003 МПа и не более 0,02 МПа.

Когда парциальное давление кислорода в ходе термообработки поддерживают в диапазоне по меньшей мере 0,003 МПа и не более 0,02 МПа, образуется стабильная оксидная сверхпроводящая фаза, и поэтому плотность критического тока может быть улучшена. Если парциальное давление кислорода превышает 0,02 МПа, образуется несверхпроводящая фаза, тогда как если парциальное давление кислорода составляет менее 0,003 МПа, оксидная сверхпроводящая фаза образуется с трудом, и поэтому плотность критического тока снижается.

Предпочтительно в вышеупомянутом способе изготовления порошок исходного материала оксидного сверхпроводника включает в себя фазу Bi2223, и при этом оксидный сверхпроводящий провод отжигают в кислородсодержащей атмосфере при температуре по меньшей мере 300°С и не более 600°С на стадии термообработки.

Предпочтительно в вышеупомянутом способе модифицирования оксидный сверхпроводящий провод включает в себя фазу Bi2223, и при этом оксидный сверхпроводящий провод отжигают в кислородсодержащей атмосфере при температуре по меньшей мере 300°С и не более 600°С на стадии термообработки.

Авторы настоящего изобретения заметили, что в оксидный сверхпроводник, главным образом состоящий из фазы Bi2223, включается фаза Bi2212, и провели углубленное исследование, установив, что содержание кислорода в фазе Bi2212 изменяется, когда оксидный сверхпроводник отжигают в кислородной атмосфере, с улучшением плотности критического тока при низкой температуре примерно 20 К. Теперь описывается причина улучшения плотности критического тока при низкой температуре примерно 20 К.

Оксидный сверхпроводник (волокна оксидного сверхпроводника) оксидного сверхпроводящего провода включает в себя фазу Bi2212 в дополнение к основной фазе Bi2223 (в настоящее время не получено провода из оксидного сверхпроводника, состоящего из фазы Bi2223 на все 100%). Когда данный провод отжигают в кислородной атмосфере таким образом, что фаза Bi2212 поглощает кислород, низкотемпературные характеристики провода улучшаются благодаря следующим свойствам:

(1) В отношении фазы Bi2212

В фазе Bi2212 содержание кислорода заметно изменяется, когда провод отжигают в кислородной атмосфере. Другими словами, величина z в (BiPb)2Sr2Ca1Cu2O8+z изменяется вследствие отжига в кислородной атмосфере, с изменением критической температуры (Тс) и плотности критического тока (Jс) фазы Bi2212. Более конкретно, критическая температура Тс снижается (изменения в диапазоне от 70 К до 90 К), когда величина z увеличивается. Дополнительно, плотность критического тока Jc увеличивается при низкой температуре примерно 20 К, тогда как плотность критического тока Jc при высокой температуре примерно 77 К снижается.

Данное изменение вызвано тем, что концентрация обеспечивающих проводимость носителей (дырок) увеличивается, когда увеличивается содержание кислорода в фазе Bi2212. Другими словами, критическая температура Тс снижается, если кислород введен в избытке, так как существует оптимальная концентрация дырок, увеличивающая Тс относительно критической температуры Тс, тогда как плотность критического тока Jc улучшается в отношении плотности критического тока Jc при существенно меньшей температуре, чем критическая температура Тс, так как улучшается электрическая проводимость по мере увеличения концентрации носителей. Что касается плотности критического тока Jc при высокой температуре, то критическая температура Тс (например, 77 К: так как критическая температура фазы Bi2212 близка или составляет не более чем эта температура) снижается и, следовательно, плотность критического тока Jc также снижается.

(2) В отношении фазы Bi2223

Фаза Bi2223 чрезвычайно трудно поглощает или высвобождает кислород, и содержание кислорода в ней едва изменяется, когда провод отжигают в кислородной атмосфере. Другими словами, величина z в (BiPb)2Sr2Ca2Cu3O10+z по существу остается на нуле. Поэтому критическая температура Тс и плотность критического тока Jc фазы Bi2223 остаются неизменными, когда провод отжигают в кислородной атмосфере.

Как понятно из таблицы 1, показывающей вышеупомянутые результаты, свойства фазы Bi2223 не изменяются при отжиге в кислородной атмосфере, тогда как фаза Bi2212 включает в свой состав кислород с изменением ее свойств, и поэтому плотность критического тока Jc при низкой температуре примерно 20 K улучшается во всем проводе.

| Таблица 1 | |||

| Перед отжигом | После отжига | ||

| (1) | Характеристики фазы Bi2223(Тс и Jc при высокой и низкой температурах) | → | неизменны |

| (2) | Тс фазы Bi2212 | высокая | низкая |

| (3) | Jc фазы Bi2212 при высокой температуре (примерно 77 К) | высокая | низкая (по вышеуказанной причине (2)) |

| (4) | Jc фазы Bi2212 при низкой температуре (не более 20 К) | низкая | высокая |

| (5) | Jc всего провода при высокой температуре (примерно 77 К) | высокая | низкая (по вышеуказанным причинам (1) + (3)) |

| (6) | Jc всего провода при низкой температуре (не более 20 К) | низкая | высокая (по вышеуказанным причинам (1) + (4)) |

Температуру отжига задают на уровне по меньшей мере 300°С и не более 600°С с тем, чтобы фаза Bi2212 могла эффективно включать в свой состав кислород, а разложение фазы Bi2223 можно было предотвратить. Другими словами, если температура отжига составляет менее 300°С, то кислород не внедряется в фазу Bi2212/не удаляется из фазы Bi2212, тогда как если температура отжига превышает 700°С, то основная фаза Bi2223 разлагается.

Предпочтительно вышеупомянутый способ изготовления дополнительно включает в себя стадию скручивания провода перед стадией термообработки. Таким образом, скрученный оксидный сверхпроводящий провод может быть предохранен от образования вздутий, а плотность критического тока может быть улучшена.

Предпочтительно в вышеупомянутом способе изготовления провод не прокатывают. Таким образом, от образования вздутий может быть предохранен круглый оксидный сверхпроводящий провод.

Предпочтительно в вышеупомянутом способе изготовления на стадии получения провода, формируемого путем покрытия порошка исходного материала оксидного сверхпроводника металлом, получают провод, формируемый путем покрытия металлом покрытого керамикой стержня, полученного путем покрытия порошка исходного материала керамикой. Таким образом, оксидный сверхпроводящий провод, имеющий керамический покровный (защитный) слой, может быть предохранен от образования вздутий.

Предпочтительно вышеупомянутый способ изготовления дополнительно включает в себя стадию формования провода в катушку перед стадией термообработки. Таким образом, ухудшение величины критического тока в катушке оксидного сверхпроводящего провода может быть эффективно подавлено с одновременным предохранением провода от образования вздутий.

Предпочтительно в вышеупомянутом способе изготовления провод выдерживают в атмосфере пониженного давления перед тем, как начинают повышение давления на стадии термообработки.

Предпочтительно в вышеупомянутом способе модифицирования оксидный сверхпроводящий провод выдерживают в атмосфере пониженного давления перед тем, как начинают повышение давления на стадии термообработки.

Таким образом, в состоянии перед началом повышения давления в ходе термообработки давление в атмосфере не превышает давления в проводе, в результате чего газ практически не проникает в провод, и образование вздутий на проводе может быть подавлено в еще большей степени.

В оксидном сверхпроводящем проводе согласно настоящему изобретению плотность оксидного сверхпроводника после спекания составляет по меньшей мере 95%, предпочтительно - по меньшей мере 99%.

При применении способа изготовления оксидного сверхпроводящего провода или способа модифицирования оксидного сверхпроводящего провода согласно настоящему изобретению, можно получить оксидный сверхпроводящий провод, имеющий оксидный сверхпроводник, демонстрирующий высокую плотность после спекания, который до сих пор обычно не изготавливался. Кроме того, плотность критического тока оксидного сверхпроводящего провода может быть улучшена путем увеличения плотности после спекания оксидного сверхпроводника в оксидном сверхпроводящем проводе.

По всему данному описанию термин «фаза Bi2223» означает оксидную сверхпроводящую фазу Bi-Pb-Sr-Ca-Cu-O, содержащую висмут, свинец, стронций, кальций и медь в атомных отношениях (висмут и свинец):стронций:кальций:медь, приблизительно выраженных как 2:2:2:3, более конкретно - сверхпроводящую фазу (BiPb)2Sr2Ca2Cu3O10+z.

Кроме того, термин «фаза Bi2212» означает оксидную сверхпроводящую фазу Bi-Pb-Sr-Ca-Cu-O, содержащую висмут, свинец, стронций, кальций и медь в атомных отношениях (висмут и свинец):стронций:кальций:медь, приблизительно выраженных как 2:2:1:2, более конкретно - сверхпроводящую фазу (BiPb)2Sr2Ca1Cu2O8+z.

Эффекты изобретения

Согласно предложенному в настоящем изобретении способу изготовления оксидного сверхпроводящего провода, давление к проводу прикладывают в то время, когда 0,2%-ный условный предел текучести металла является меньшим, чем общее давление в атмосфере повышенного давления в ходе термообработки. Таким образом, металлическая часть легко сжимается под действием сжимающего усилия, возникающего из-за повышения давления вследствие эффекта, подобного эффекту при горячей обработке. Поэтому провод сжимается до того, как создающий повышенное давление газ проникнет в провод через поверхностные поры, в результате чего образование пустот и вздутий может быть достаточным образом подавлено за счет повышенного давления. Следовательно, плотность оксидного сверхпроводника после спекания может быть улучшена, и поэтому может быть улучшена плотность критического тока оксидного сверхпроводящего провода.

Краткое описание чертежей

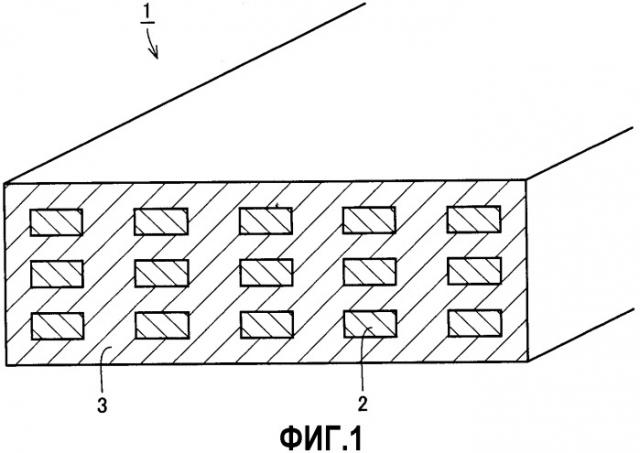

Фиг.1 - диаграмма, показывающая частичный местный вид в перспективе, концептуально иллюстрирующий структуру оксидного сверхпроводящего провода.

Фиг.2 - диаграмма, показывающая стадии изготовления оксидного сверхпроводящего провода согласно первому варианту осуществления настоящего изобретения.

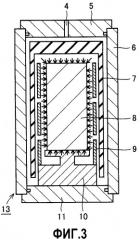

Фиг.3 - схематичный вид в разрезе аппарата горячего изостатического прессования (ГИП).

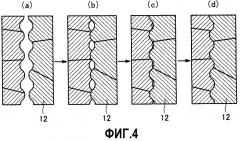

Фиг.4(а)-(d) представляют собой концептуальные диаграммы, постадийно показывающие поведение пустот между оксидными сверхпроводящими кристаллами.

Фиг.5 - диаграмма, показывающая соотношение между общим давлением P (МПа) в атмосфере повышенного давления и числом (/10 м) вздутий на проводе.

Фиг.6 - диаграмма, показывающая общие давления и парциальные давления кислорода для газовой смеси, содержащей примерно 80% азота и примерно 20% кислорода.

Фиг.7 - диаграмма, показывающая соотношение между общими давлениями и значениями концентрации кислорода в случае задания парциального давления кислорода постоянным.

Фиг.8 - частичный местный вид в перспективе, концептуально показывающий структуру оксидного сверхпроводящего провода, имеющего поверхностные поры.

Фиг.9А - график, показывающий толщины оксидного сверхпроводящего провода, не имеющего поверхностных пор, перед термообработкой и после термообработки в атмосфере повышенного давления.

Фиг.9В - график, показывающий толщины оксидного сверхпроводящего провода, имеющего поверхностные поры, перед термообработкой и после термообработки в атмосфере повышенного давления.

Фиг.10 - диаграмма, показывающая соотношение между температурами и давлениями на стадии термообработки и временем во втором варианте осуществления настоящего изобретения.

Фиг.11 - диаграмма, показывающая приведенное в качестве примера соотношение между температурами, общими давлениями и парциальными давлениями кислорода во время нагрева перед термообработкой и в ходе термообработки и временем в третьем варианте осуществления настоящего изобретения.

Фиг.12 - диаграмма, показывающая соотношение между скоростями повышения давления и плотностями после спекания при различных температурах начала повышения давления.

Фиг.13 - диаграмма, показывающая температурную зависимость 0,2%-ного условного предела текучести серебра.

Фиг.14 - диаграмма, показывающая соотношение между плотностями оксидных сверхпроводников после спекания и значениями критического тока оксидных сверхпроводящих проводов.

Фиг.15 - диаграмма, показывающая приведенное в качестве примера соотношение между температурами, общими давлениями и парциальными давлениями кислорода и временем в случае проведения отжига после термообработки в четвертом варианте осуществления настоящего изобретения.

Фиг.16 - диаграмма, показывающая значения критических токов оксидных сверхпроводящих проводов перед отжигом и после отжига при температуре 500°С при соответствующих температурах.

Фиг.17 - частичный местный вид в перспективе, концептуально показывающий структуру скрученного оксидного сверхпроводящего провода.

Фиг.18 - диаграмма, показывающая стадии изготовления скрученного оксидного сверхпроводящего провода.

Фиг.19 - частичный местный вид в перспективе, схематично показывающий состояние скрученного многоволоконного провода.

Фиг.20 - частичный местный вид в перспективе, концептуально показывающий структуру круглого оксидного сверхпроводящего провода.

Фиг.21 - вид в разрезе, концептуально показывающий структуру оксидного сверхпроводящего провода с керамическим покровным слоем.

Фиг.22 - диаграмма, схематично показывающая первую стадию способа изготовления оксидного сверхпроводящего провода согласно шестому варианту осуществления настоящего изобретения.

Фиг.23 - диаграмма, схематично показывающая вторую стадию способа изготовления оксидного сверхпроводящего провода согласно шестому варианту осуществления настоящего изобретения.

Фиг.24 - диаграмма, схематично показывающая третью стадию способа изготовления оксидного сверхпроводящего провода согласно шестому варианту осуществления настоящего изобретения.

Фиг.25 - вид в перспективе, показывающий структуру смотанного в катушку оксидного сверхпроводящего провода.

Фиг.26 - диаграмма, показывающая стадии изготовления оксидного сверхпроводящего провода согласно седьмому варианту осуществления настоящего изобретения.

Список ссылочных номеров позиций

1, 1а, 1b - оксидный сверхпроводящий провод; 2, 2а, 2b, 2с - волокно оксидного сверхпроводника; 3, 3а, 3b, 3с - оболочка; 4 - вход газа; 5 - верхняя крышка; 6 - цилиндр сосуда повышенного давления; 7 - термический барьер; 8 - обрабатываемый объект; 9 - нагреватель; 10 - опора; 11 - нижняя крышка; 12 - сверхпроводящий кристалл; 13 - аппарат; 14 - поверхностная пора; 21 - керамический покровный слой; 22 - покрытый керамикой стержень; 25 - стержень.

Наилучшие варианты осуществления изобретения

Теперь будут описаны варианты осуществления настоящего изобретения со ссылкой на чертежи.

Первый вариант осуществления

Фиг.1 представляет собой частичный местный вид в перспективе, концептуально показывающий структуру оксидного сверхпроводящего провода.

Многоволоконный оксидный сверхпроводящий провод, например, описан со ссылкой на фиг.1. Оксидный сверхпроводящий провод 1 имеет множество волокон 2 оксидного сверхпроводника, простирающихся в продольном направлении, и покрывающую их оболочку 3. Материал каждого из множества волокон 2 оксидного сверхпроводника предпочтительно имеет состав, например, Bi-Pb-Sr-Ca-Cu-O, и, в частности, материал, включающий в себя фазу Bi2223 с атомными соотношениями (висмут и свинец):стронций:кальций:медь, приблизительно выраженными как 2:2:2:3, является оптимальным. Материал для оболочки 3 состоит, например, из серебра.

Хотя выше был описан многоволоконный провод, в альтернативном варианте может быть использован оксидный сверхпроводящий провод с одноволоконной структурой провода, содержащий одно единственное волокно 2 оксидного сверхпроводника, покрытое оболочкой 3.

Способ изготовления вышеупомянутого оксидного сверхпроводящего провода описывается ниже.

Фиг.2 представляет собой диаграмму, показывающую стадии изготовления оксидного сверхпроводящего провода согласно первому варианту осуществления настоящего изобретения.

Обращаясь к фиг.2, сначала порошком исходного материала оксидного сверхпроводника заполняют металлическую трубку (стадия S1). Порошок исходного материала оксидного сверхпроводника состоит из материала, включающего в себя, например, фазу Bi2223.

Для выполнения металлической трубки предпочтительно используют серебро или серебряный сплав с высокой теплопроводностью. Таким образом, тепло, выделяемое в тот момент, когда сверхпроводник частично претерпевает быстрое охлаждение (закалку), может быстро удаляться из металлической трубки.

Затем вышеупомянутый провод вытягивают (подвергают волочению), тем самым формируя одноволоконный провод, имеющий материал сердцевины из предшественника, покрытый металлом, таким как серебро (стадия S1а). Затем большое число таких одноволоконных проводов собирают в пучок и помещают в металлическую трубку из металла, такого как, например, серебро (многоволоконная сборка: стадия S1b). Таким образом, получают провод с многоволоконной структурой, имеющий большое число материалов сердцевин из порошка исходного материала. Затем провод с многоволоконной структурой подвергают волочению, тем самым формируя многоволоконный провод из порошка исходного материала, заделанный в оболочку из, например, серебра или т.п. (стадия S2). Таким образом, получают многоволоконный провод, сформированный путем покрытия порошка исходного материала оксидного сверхпроводника металлом.

Данный провод подвергают первичной прокатке (стадия S3), за которой следует первая термообработка (стадия S4). Вследствие данных операций из порошка исходного материала образуется оксидная сверхпроводящая фаза. Термообработанный провод подвергают вторичной прокатке (стадия S5). Таким образом удаляются пустоты, образовавшиеся при первой термообработке. Провод после вторичной прокатки подвергают второй термообработке (стадия S6). При второй термообработке протекает спекание оксидной сверхпроводящей фазы, и одновременно оксидная сверхпроводящая фаза превращается в единственную фазу.

Оксидный сверхпроводящий провод, показанный на фиг.1, может быть получен, например, согласно вышеупомянутому способу изготовления.

В данном варианте осуществления, по меньшей мере, либо первую термообработку (стадия S4), либо вторую термообработку (стадия S6) проводят в атмосфере повышенного давления, к которой в качестве общего давления прикладывают давление, составляющее по меньшей мере 1 МПа и менее 50 МПа.

Термообработку в данной атмосфере повышенного давления осуществляют путем, например, горячего изостатического прессования (ГИП). Это горячее изостатическое прессование описывается ниже.

Фиг.3 представляет собой схематичный вид в разрезе аппарата для проведения горячего изостатического прессования (ГИП).

Обращаясь к фиг.3, аппарат 13 для проведения горячего изостатического прессования состоит из цилиндра 6 сосуда повышенного давления, верхней крышки 5 и нижней крышки 11, закрывающих оба торца цилиндра 6 сосуда повышенного давления, входа 4 газа, предусмотренного на верхней крышке 5 для введения газа в цилиндр 6 сосуда повышенного давления, нагревателя 9, нагревающего обрабатываемый объект 8, термического барьера 7 и опоры 10, поддерживающей обрабатываемый объект 8.

Согласно данному варианту осуществления опора 10 поддерживает провод, полученный путем заполнения порошком исходного материала металлической трубки и последующего волочения в провод/прокатки, в качестве обрабатываемого объекта 8 в цилиндре 6 сосуда повышенного давления. В этом состоянии заданный газ вводят в цилиндр 6 сосуда повышенного давления через вход 4 газа, создавая атмосферу повышенного давления по меньшей мере 1 МПа и менее 50 МПа в цилиндре 6 сосуда повышенного давления и нагревая провод 8 с помощью нагревателя 9 до заданной температуры в этой атмосфере повышенного давления. Эту термообработку, предпочтительно, проводят в кислородной атмосфере, и при этом парциальное давление кислорода в ней предпочтительно составляет по меньшей мере 0,003 МПа и не более 0,02 МПа. Таким образом, провод 8 подвергают термообработке путем горячего изостатического прессования.

Согласно данному варианту осуществления термообработку проводят в атмосфере повышенного давления, составляющего по меньшей мере 1 МПа и менее 50 МПа, как описано выше, чтобы достичь, главным образом, следующих трех эффектов:

Во-первых, может быть снижено число пустот, образовавшихся между оксидными сверхпроводящими кристаллами в ходе термообработки.

Авторы настоящего изобретения обнаружили, что число пустот, образующихся между оксидными сверхпроводящими кристаллами, главным образом в ходе термообработки, может быть заметно уменьшено за счет проведения термообработки в атмосфере повышенного давления в по меньшей мере 1 МПа по сравнению со случаем, когда давление составляет менее 1 МПа.

Фиг.4(а)-(d) представляют собой концептуальные диаграммы, постадийно показывающие поведение пустот между оксидными сверхпроводящими кристаллами.

Согласно фиг.4(а)-(d), когда термообработку проводят в атмосфере повышенного давления, площадь контакта между оксидными сверхпроводящими кристаллами 12, образовавшимися в ходе термообработки, увеличивается благодаря пластическому течению, снижая число пустот с размерами от нескольких мкм до нескольких десятков мкм, присутствующих между сверхпроводящими кристаллами 12 (фиг.4(а) → фиг.4(b)). При удерживании в этом состоянии вызывается деформация ползучести, как показано на фиг.4(с), так что эти пустоты, присутствующие на переходной границе раздела, сокращаются, а загрязненный участок, такой как оксидная пленка, частично разрушается/разлагается, вызывая диффузию атомов и дальнейшее протекание спекания. Пустоты между сверхпроводящими кристаллами 12, в конце концов, по существу исчезают, как показано на фиг.4(d), и образуется стабильная переходная граница раздела.

Пропускание тока через сверхпроводящий провод означает пропускание тока между сверхпроводящими кристаллами, входящими в состав сверхпроводящего провода. Именно переход между сверхпроводящими кристаллами, находящийся в состоянии слабой сверхпроводимости (сверхпроводящие кристаллы имеют более сильную сверхпроводимость, чем переход между этими кристаллами), обычно ограничивает количество тока, способного проходить при поддержании сверхпроводящего состояния (не испытывая никакого электрического сопротивления) в охладителе (например, жидком азоте или гелии, или холодильнике) в случае применения сверхпроводящего провода. В случае спекания при нормальном атмосферном давлении на переходе между сверхпроводящими кристаллами неизбежно остаются пустоты. Когда число пустот между сверхпроводящими кристаллами понижается, рабочие характеристики сверхпроводящего провода улучшаются настолько, что может быть предотвращено снижение плотности критического тока.

Говоря более подробно, плотность после спекания оксидного сверхпроводника, термически обработанного при атмосферном давлении, составляла от 80 до 90% в отношении оксидного сверхпроводящего провода, содержащего фазу Bi2223, тогда как плотность после спекания оксидного сверхпроводника, полученного при задании общего давления на уровне 10 МПа, была от 93 до 96%, и наблюдалось снижение количества пустот, образующихся между оксидными сверхпроводящими кристаллами.

Во-вторых, оксидный сверхпроводящий провод