Не содержащие платину электрокаталитические материалы

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к катализаторам на основе переходных металлов, других, чем платина, и их применению в топливных элементах. Предложены новые каталитические материалы на основе металлов, не содержащие платину, предпочтительно применяемые для получения как для толерантных к спирту катодов для восстановления кислорода, так и для получения анодов для окисления различных топливных молекул, а также полимеры для их получения. Техническим результатом предложенного изобретения является повышение эффективности катализаторов для электрохимических элементов, способных генерировать энергию при температуре окружающей среды и напряжении до 160 мВт/см2, когда их заправляют метанолом, и до 300 мВт/см2, при заправке водородом. 18 н. и 14 з.п. ф-лы, 1 табл., 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в общем к нанесенным на носитель катализаторам на основе переходных металлов, других, чем платина, и их применению в топливных элементах, которые являются подходящими для различных применений, таких как аноды и катоды в топливных элементах, в качестве катализаторов реформинг-установки, в качестве катализаторов окисления, а также катализаторов конверсии водяного газа, в батареях металл-воздух, в качестве детекторов кислорода и катализаторов рекомбинации кислорода. В частности, изобретение относится к катализаторам, специфически предназначенным для применения в качестве либо толерантных к спиртам катодных материалов для каталитического восстановления кислорода либо анодных материалов для каталитического окисления топливных молекул.

Уровень техники

Топливные элементы являются электрохимическими устройствами, которые превращают химическую энергию реакции непосредственно в электрическую энергию. В таких элементах топливо (обычно водород, спирты или насыщенные углеводороды) и окислитель (обычно кислород из воздуха) подают в непрерывном потоке к электродам. Теоретически топливный элемент может производить электрическую энергию пока топливо и окислитель подают к электродам. В действительности, деградация или сбои в действии компонентов ограничивают практический срок службы топливных элементов.

Ряд топливных элементов находится на разных стадиях разработки, при этом рассматриваются, в частности, топливные элементы, в которых могут быть использованы электрокатализаторы типа, описанного и заявленного в настоящем изобретении, причем в качестве примеров могут быть указаны следующие топливные элементы: полимерные электролитные топливные элементы (PEFC) с топливом Н2, топливные элементы прямого окисления (DOFC) с применением в качестве топлива спиртов (топливный элемент прямого окисления спирта, DAFC) или любого другого водородсодержащего жидкого или газообразного топлива (спиртов, гликолей, альдегидов, насыщенных углеводородов, карбоновых кислот и тому подобное), топливные элементы с фосфорной кислотой (PAFC) и топливные элементы с расплавленным карбонатом (MCFC).

Существенными компонентами любого топливного элемента типов, указанных выше, являются электроды, которые обычно содержат металлы или частицы металла, нанесенные на материалы из пористого угля, связанные с подходящим проводником. Катализаторы, обычно применяемые для восстановления кислорода, содержат переходные металлы, такие как платина, никель, кобальт, серебро. Катализаторами, обычно используемыми для окисления топлива (например, Н2 в PEFCs и метанола в топливных элементах прямого окисления метанола (DMFC), являются платина и смеси платина-рутений, платина-рутений-молибден и платина-олово. Все топливные элементы, обеспечивающие приемлемое напряжение элемента (>0,5 В) содержат только платину или платину в сочетании с другими металлами, предпочтительно, рутением, у анода, тогда как катод обычно образован платиной, однако могут быть в равной степени использованы другие металлы. Предпочтительное присутствие платины, обычно при высоких загрузках, обуславливает основное экономическое ограничение массового производства в общем топливных элементов для переноса, сотовых телефонов и электронных устройств. Действительно, высокая цена платины (в настоящее время приблизительно 25-30 американских долларов/г) обуславливает стоимость энергии, генерированной топливным элементом, значительно более высокую, чем стоимость других устройств, генерирующих энергию. Кроме того, катоды на основе платины в DMFC′s являются чувствительными к проникающему метанолу. Более высокая эффективность топливных элементов по сравнению с традиционными способами генерации энергии, а также их благоприятная для окружающей среды природа являются очень желательными для разработки топливных элементов, которые не требуют платину.

Насколько известно автору заявки, платина является существенным компонентом в анодах для DOFCs или PEFCs, доступных в настоящее время.

В US-A-4828941 описаны топливные элементы с применением метанола/воздуха, в которых катод содержит в качестве каталитического компонента соединение Со (продажного) или полимер, содержащий это соединение. Невозможно обходиться без платины в качестве катализатора для окисления метанола в описанном электрохимическом элементе.

В US-A-6245707 иллюстрируется синтез толерантных к метанолу катодов для восстановления кислорода, полученных смешиванием вместе и подвергнутых тепловой обработке, по меньшей мере, двух разных, содержащих переходный металл хелатных соединений азота. Хелатные соединения азота содержат металлопорфирины и предпочтительными переходными металлами являются железо, кобальт, никель, медь, марганец, рутений, ванадий и цинк.

Катализированные катоды для топливных элементов, содержащих смесь ацетата кобальта и полиакрилонитрила, описаны в US-A-5358803.

В US-A-5240893 описан способ получения электродов, особенно катодов, образованных пиролизованным материалом металл-гетероуглерод-азот, где металлом является кобальт, никель, железо, медь, ванадий, хром и марганец и их смеси. Полимер получают взаимодействием аминного соединения с формальдегидом или полимеризованным формальдегидом в присутствии щелочного катализатора. Полимер, выделенный или образованный in situ, подвергают взаимодействию с частицами угля и солью металла с получением полимеризованного продукта в форме геля, который прокаливают при 800°С в течение 1 час. Образовавшийся порошок смешивают со связующим и используют для изготовления электродов. Независимо от металлической добавки удельная мощность, подаваемая этими катодами, состоит из нескольких десятков мВт/см2 при низкой плотности тока.

В DE-A-2549083 описано получение катодов без платины для топливных элементов на основе фталоцианинов железа.

В WO-A-0196264 описаны катализаторы Фишера-Тропша, состоящие из матрицы, содержащей полимер, обычно полиакрилат или полиметакрилат, и, по меньшей мере, двух металлов, одним из которых является железо, кобальт, никель и хром, причем другим металлом является железо, серебро, цинк, платина, цирконий или их смеси.

Описание графических материалов

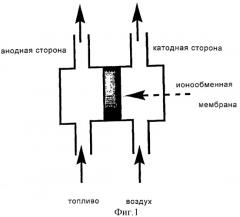

На фиг.1 представлено схематическое изображение поперечного сечения упрощенного топливного элемента, работающего с катализатором изобретения.

На фиг.2 представлены кривые анодной поляризации для различных материалов в растворе 2 N Н2SO4 - 1 N СН3ОН, насыщенном воздухом.

На фиг.3 представлены кривые катодной поляризации для различных материалов в растворе 2 N H2SO4 - 1 N СН3ОН, насыщенном воздухом.

На фиг.4 представлены кривые анодной поляризации для различных материалов в растворе 1 N КОН - 1 N СН3ОН, насыщенном воздухом.

На фиг.5 представлены кривые катодной поляризации для различных материалов в растворе 1 N КОН - 1 N СН3ОН, насыщенном воздухом.

На фиг.6 показано изменение со временем эффективности DMFC с изменением электродов, изготовленных с катализаторами данного изобретения.

На фиг.7 показана технологическая схема различных стадий процесса от исходных реагентов для получения полимера до каталитических материалов с добавками металла, используемых для получения электродов.

Подробное описание изобретения

Автором заявки теперь обнаружено, что новые, образующие шаблоны полимеры, полученные конденсацией 4-{1-[(2,4-ди(замещенный)фенил)гидразоно]алкил}бензол-1,3-диола с 3,5-дизамещенным фенолом и формальдегидом или параформальдегидом и координатные соли переходных металлов дают, после обработки подходящим восстанавливающими агентами и иммобилизации на материалах-носителях (пористых углях, графите, металлических порошках и тому подобное), очень эффективные катализаторы для электрохимических элементов, например, способных генерировать энергию при температуре окружающей среды и напряжении до 160 мВт/см2, когда их непосредственно заправляют метанолом, и до 300 мВт/см2 при заправке H2.

В первом варианте осуществления настоящее изобретение относится к полимерам состава азот-кислород-углерод (далее обозначаемым Р), подходящим для координации солей металлов, других, чем соли платины.

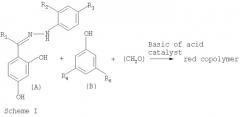

В соответствии с изобретением под полимерами состава азот-кислород-углерод подразумеваются полимеры, полученные конденсацией 4-{1-[(2,4-ди(замещенный)фенил)гидразоно]алкил}бензол-1,3-диола с 3,5-дизамещенным фенолом и формальдегидом или параформальдегидом в присутствии либо основного (например, NaOH) либо кислотного (например, HCI) катализатора в смесях вода/спирт в качестве растворителя и при температуре, достаточной для образования метилольного промежуточного соединения (в соответствии со схемой I).

Подразумевается, что 4-{1-[(2,4-ди(замещенный)фенил)гидразоно]алкил}бензол-1,3-диол по изобретению является соединением формулы (А):

где R1 выбран из группы, состоящей из водорода и углеводородного радикала, предпочтительно, алифатического, имеющего от 1 до 10 атомов углерода, возможно, галогенированного, более предпочтительно, метила или этила,

R2 и R3, каждый независимо, представляют собой, предпочтительно, электроноакцепторную группу, выбранную из группы, состоящей из водорода, галогена, ацила, группы сложного эфира, карбоновой кислоты, формила, нитрила, группы сульфоновой кислоты, неразветвленных или разветвленных алкильных или арильных групп, имеющих от 1 до 15 атомов углерода, необязательно функционализированных атомами галогенов или соединенных друг с другом с образованием одного или нескольких конденсированных циклов с фенильным кольцом, и нитрогрупп.

Подразумевается, что 3,5-дизамещенный фенол является соединением формулы (В):

в которой R4 и R5, каждый независимо, представляют собой электронодонорную группу, выбранную из группы, состоящей из водорода, гидроксила, группы простого эфира, аминов, арила и неразветвленных и разветвленных алкильных групп, имеющих от 1 до 15 атомов углерода.

В соответствии с изобретением ацил означает группу COR′, где R′, предпочтительно, представляет собой C1-10 алкил или арил, сложная эфирная группа означает группу COOR′, где R′ имеет указанные выше значения, простая эфирная группа означает группу OR′, где R′ имеет указанные выше значения, амины означают группу NR″R″ ′, где R″ и R″ ′, одинаковые или отличающиеся друг от друга, представляют собой Н, С1-алкил, арил; во всех вышеуказанных определениях арил означает, предпочтительно, фенил, нафтил и высшие гомологи.

Среди формальдегида и параформальдегида второй является предпочтительным.

Полимеры Р состава азот-кислород-углерод получают, см. ниже, в виде красных твердых брусочков, обычно растворимых в полярных органических растворителях, таких как диметилсульфоксид, диметилформамид, 1,4-диоксан, ацетон, тетрагидрофуран.

Наиболее вероятно, что структура Р является сходной со структурой фенольной смолы (бакелит) с фенольными звеньями, замененными звеньями 4-{1-[(2,4-ди(замещенный)фенил)гидразоно]алкил}бензол-1,3-диола, которые способствуют изменению химико-физических свойств самого полимера. Когда два производных фенола (А) и (В) могут оба реагировать с формальдегидом с образованием макромолекулярной структуры, дополнительное изменение Р может быть достигнуто варьированием их начального молярного отношения (А/В), предпочтительно, в соответствии с изобретением, такое начальное молярное отношение А/В находится между 0,5 и 2, более предпочтительно, составляет 0,7.

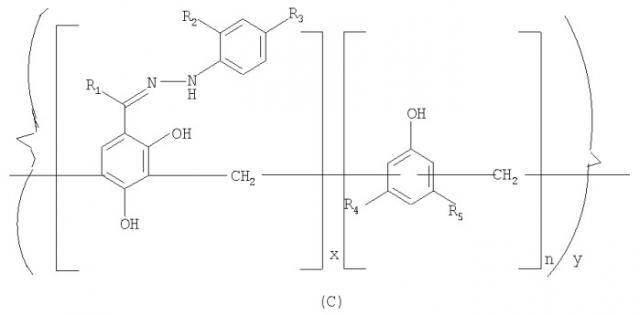

Полимер по изобретению может также быть представлен следующей формулой (С)

где у может изменяться от 2 до 120, х может изменяться между 1 и 2, n может изменяться между 1 и 3 и R1, R2, R3, R4 и R5 имеют значения, указанные выше.

Как может быть ясно специалисту в данной области при осмотре вышеуказанной формулы, полимер Р по изобретению имеет доступные как атомы азота, так и атомы кислорода для связывания центров из атомов металла, предпочтительно, способом хелатирования. ИК- и ЯМР-спектры Р неоднозначно показывают присутствие как NH-, так ОН-групп. Материалы Р могут быть высушены при 150°С в течение нескольких часов на воздухе без разложения. Средневесовые молекулярные массы могут быть изменены в широком диапазоне, между приблизительно 1000 и приблизительно 50000, посредством изменения надлежащим образом экспериментальных условий.

В соответствии с предпочтительным способом получения, полимеры Р изобретения получают конденсацией 4-{1-[(2,4-ди(замещенный)фенил)гидразоно]алкил}бензол-1,3-диола с 3,5-дизамещенным фенолом и формальдегидом или параформальдегидом в присутствии либо основного (например, NaOH), либо кислотного (например, HCl) катализатора в смесях вода/спирт в качестве растворителя и при температуре, достаточной для образования метилольного промежуточного соединения (в соответствии со схемой 1):

где R1, R2, R3, R4 и R5 имеют значения, указанные выше.

Регенты 4-{1-[(2,4-ди(замещенный)фенил)гидразоно]алкил}бензол-1,3-диолы синтезируют посредством конденсации подходящих 4-ацил/формилбензол-1,3-диолов с 2,4-дизамещенными фенилгидразинами.

Полимер Р получают также процедурой в одном реакторе или каскадной процедурой с использованием в качестве отдельных компонентов 4-ацил/формилбензол-1,3-диола, 2,4-дизамещенного фенилгидразина, 3,5-дизамещенных фенолов и формальдегида или параформальдегида с заместителями, указанными выше.

Температура реакции, предпочтительно, находится между приблизительно 20 и приблизительно 150°С и рН находится в диапазоне приблизительно от 1 до приблизительно 14.

В соответствии со вторым вариантом осуществления, настоящее изобретение относится к комплексу, состоящему из полимера, описываемого выше, и соли металла.

Фактически превосходные лигатирующие свойства Р позволяют получить стабильные комплексы с большим числом солей металлов, предпочтительно, солей переходных металлов и, более предпочтительно, карбоксилатов, галогенидов, алкоголятов, ацетилацетонатов, формиатов, оксалатов, малонатов железа, кобальта и никеля и аналогичных органических солей и их смесей.

Неорганические соли, такие как карбонаты, оксиды, бикарбонаты и тому подобное и их смеси также являются подходящими для такой цели, при условии, что они способны, в соответствии с тем, что известно в неорганической химии, взаимодействовать с полимером Р в окружающей среде реакции с образованием координационного комплекса. Особенно предпочтительными являются ацетаты Fe, Co и Ni (и их смеси).

Комплексы по изобретению могут быть получены перемешиванием суспензии Р с солью металла или смесью солей металлов, более предпочтительно, солями никеля(II), железа(II) и кобальта(II), растворенными предпочтительно в воде или смеси вода/спирт. В результате реакции получают материал, в котором соль(и) металла сильно связаны с Р и сохраняют степень окисления молекулярных предшественников. Полученные материалы с добавкой металла, ниже обозначаемые как Р-М (М представляет собой металл основной группы или переходный металл), являются очень стабильными: они могут быть промыты несколько раз кипящей водой без потери связанной соли(ей) металла.

После описанной выше предпочтительной процедуры общая концентрация металла в указанном материале с добавленным металлом Р-М может быть подходящим образом изменена в диапазоне 0,5-10 мас.%.

Следует отметить, что реакция Р с двумя солями металлов в требуемом отношении или реакция P c n солями металлов в требуемых отношениях дает материалы Р-М, в которых первоначальное отношение добавленных металлов полностью сохраняется. Следовательно, реакция Р, например, с Fe(ОАс)2, Ni(OAc)2 и Co(OAc)2 (OAc представляет собой ацетат) в стехиометрическом отношении 1:1:1 даст материал Р-М, содержащий ионы железа(II), никеля(II) и кобальта(II) в молярном отношении 1:1:1.

В соответствии со следующим вариантном осуществления настоящая заявка относится к катализаторам, полученным из вышеописанных материалов Р-М, и электродам для топливных элементов, содержащим такие катализаторы в сочетании с подходящим проводящим носителем. Кроме того, изобретение относится также к топливным элементам, содержащим электроды по изобретению.

Катализаторы данного изобретения содержат металлы, другие, чем платина, более предпочтительно, никель, кобальт, железо и их смеси и являются неожиданно способными катализировать восстановление кислорода, а также окисление различных газообразных и жидких веществ (Hz, метанола, этиленгликоля и высших гликолей, бензина, формальдегида, гидразина, упоминаемых в качестве немногих). Заявителем обнаружено также, что эти катализаторы образуют эффективные электроды для различных типов топливных элементов. В частности, заявителем неожиданно обнаружено, что анод требует присутствия никеля, одного или в составе двойных или тройных комбинаций с кобальтом и железом, тогда как в предпочтительном способе катод содержит только никель или кобальт. Кроме того, катоды изобретения являются полностью толерантными к проходящим спиртам, что позволяет использовать более высокие концентрации спиртов (до 50 об.%), чем в DAFCs на основе платины.

Для получения катализаторов изобретения материалы Р-М обрабатывают восстанавливающими агентами либо в твердом состоянии Н2, либо в системах жидких растворов. Поэтому твердый образец материала Р-М диспергируют в растворителе, предпочтительно, смесях вода/спирт и затем обрабатывают раствором восстанавливающего агента, предпочтительно, водным раствором гидразина, более предпочтительно, раствором тетрагидроборатной соли [Y]BH4 при температуре между -10 и 30°С, где Y представляет собой катион щелочного металла, такой как Li+, Na+, К+, или органический катион, такой как тетраалкиламмоний (NR4)+ и бис(трифенилфосфоранилиден)аммоний (PPN+), упоминаемые в качестве немногих катионов.

В соответствии с другим способом получения катализаторов изобретения, твердый образец материала Р-М прокаливают при подходящей температуре между 500 и 1000°С, предпочтительно, при 800°С, в защитных целей в атмосфере инертного газа (например, N2, Ar) в течение приблизительно 2 часов.

В предпочтительном способе получения катализаторов изобретения, особенно для образования анодов для топливных элементов, как показано в качестве примера схематически на фиг.1, материалы Р-М сначала наносят на материал-носитель, в качестве которого применяют пористый уголь (Vulkan XC-72, active carbon RBDA, standard R-5000, NSM-III, Ketjen black and Raven-1020, graphite, etc.) или другие проводящие ток материалы-носители, такие как тонкоизмельченное порошкообразное серебро, никель и другие металлы, перед обработкой восстанавливающими агентами либо в твердом состоянии, либо в системах жидких растворов. Восстановление центров из металлов происходит с образованием нанесенных на гетероуглерод частиц металла (НС-Р-М), где М образован одним металлом или смесью металлов, других, чем платина.

В другом предпочтительном способе изготовления анодов для топливных элементов твердые материалы Р-М обрабатывают потоком Н2 при температуре приблизительно 350-400°С в течение приблизительно 1-2 часов.

Благодаря превосходному сродству Р для солей металлов указанные нанесенные на гетероуглерод катализаторы НС-Р-М можно также получить процедурой в одном реакторе или каскадной процедурой смешиванием Р, соли металла или более чем одной соли разных металлов и угольного носителя в подходящем растворителе, и образовавшуюся смесь обрабатывают восстанавливающим агентом, таким как гидразин или тетрагидроборатная соль, упоминаемые в качестве немногих восстанавливающих агентов.

В предпочтительном способе получения катализаторов изобретения НС-Р-М, особенно для образования катодов для топливных элементов, материалы Р-М предпочтительно наносят либо на материал-носитель в виде пористого угля (Vulkan XC-72, active carbon RBDA, standard R-5000, NSM-III, Ketjen black and Raven-1020, graphite, etc.) или другие проводящие ток материалы-носители, такие как тонкоизмельченное порошкообразное серебро, никель и другие металлы, перед термообработкой при подходящей температуре между 500 и 1000°С, предпочтительно, 800°С, для целей защиты в атмосфере инертного газа (например, N2, Ar) в течение приблизительно 2 часов.

Общая процедура для получения как анодов, так и катодов из катализаторов изобретения является следующей: часть НС-Р-М суспендируют в смеси 1:1 вода/спирт при энергичном перемешивании при комнатной температуре. К этой суспелзии добавляют при перемешивании несмачивающий агент, такой как политетрафторэтилен (PTFE) (60 мас.% дисперсия в воде, Aldrich) (приблизительно 20 мас.% относительно НА-Р-М). Энергичное перемешивание проводят в течение приблизительно 10 мин, получая при этом флоккулятный материал. Реакционный сосуд обрабатывают ультразвуком до образования подобного каучуку материала, который отделяют декантацией. Этот материал раскатывают либо на углеродной бумаге, спекшемся графите, либо на металлических сетках (сталь, никель и тому подобное) и прессуют приблизительно при 100 кг/см2. Таким образом полученный электрод прокаливают при 350-400°С в атмосфере инертного газа (N2, Ar).

Настоящее изобретение далее описывается нижеследующими примерами, которые, однако, предложены исключительно для иллюстративных целей и не ограничивают общий объем самого изобретения. Три предпочтительные процедуры для получения полимера Р описываются в примерах 1, 2 и 3.

ПРИМЕР 1

К суспензии 32 г тонко диспергированного 4-{1-[(2,4-ди(замещенный)фенил)гидразоно]алкил}бензол-1,3-диола в 200 мл воды добавляют 10 г фенола и 10 мл водного формальдегида (40 мас.%) при комнатной температуре. К этой смеси добавляют твердый NaOH (0,5 г) при перемешивании. Образовавшуюся темно-коричневую суспензию кипятят с обратным холодильником в течение 8 часов при 110°С, получая при этом темно-коричневое твердое вещество. Твердое вещество фильтруют, промывают несколько раз холодной водой и затем добавляют к 500 мл дистиллированной воды. Образовавшуюся суспензию осторожно нейтрализуют до рН 7 концентрированной HCI (37%). Полимер Р отделяется в виде темно-красного твердого вещества, которое собирают и промывают несколько раз холодной смесью вода/ацетон (1:1, об.:об.) для удаления непрореагировавших мономеров и фракций с низкой молекулярной массой. После очистки Р сушат при 60°С в течение 3-4 часов. Выход 38 г.

ПРИМЕР 2

К суспензии 32 г тонко диспергированного 4-{1-[(2,4-ди(замещенный)фенил)гидразоно]алкил}бензол-1,3-диола в 200 мл воды добавляют 10 г фенола и 10 мл водного формальдегида (40 мас.%) при комнатной температуре. К этой смеси добавляют концентрированную (37%) HCl (10 мл) при перемешивании. Образовавшуюся темно-коричневую суспензию кипятят с обратным холодильником в течение 8 часов при 110°С, получая при этом темно-коричневое твердое вещество. Твердое вещество отфильтровывают, промывают несколько раз холодной водой и затем добавляют к 500 мл дистиллированной воды. Образовавшуюся суспензию осторожно нейтрализуют до рН 7 водным раствором 1 N NaOH. Полимер Р отделяется в виде темно-красного твердого вещества, которое собирают и промывают несколько раз холодной смесью вода/ацетон (1:1, об.:об.) для удаления непрореагировавших мономеров и фракций с низкой молекулярной массой. После очистки Р сушат при 60°С в течение 3-4 часов. Выход 36 г.

ПРИМЕР 3

К раствору 5,0 г (2,4-дихлорфенил)гидразина в 1000 мл метанола медленно добавляют 10 мл концентрированной серной кислоты. После растворения молярное эквивалентное количество (2,4-дигидрокси)бензофенона добавляют при комнатной температуре. Через 5 минут раствор становится оранжевым, и начинает осаждаться темно-коричневое твердое вещество. Твердое вещество фильтруют, промывают несколько раз холодной водой и затем суспендируют в воде. Суспензию осторожно нейтрализуют до рН 7 концентрированным NaOH. Собранное темно-коричневое твердое вещество промывают несколько раз холодной водой и затем добавляют к 500 мл дистиллированной воды. Добавляют эквивалентное количество 3,5-диметилфенола и раствор подкисляют 10 мл HCI (37%). После завершения растворения медленно добавляют при перемешивании молярное эквивалентное количество формальдегида (40 мас.% раствор). Образовавшийся раствор кипятят с обратным холодильником при 110°С при перемешивании. Приблизительно через 8 часов Р отделяют в виде темно-красного твердого вещества, которое собирают и промывают несколько раз холодной смесью вода/ацетон (1:1, об.:об.) для удаления непрореагировавших мономеров и фракций с низкой молекулярной массой. После очистки Р сушат при 60°С в течение 3-4 часов. Выход 3,9 г.

Характеризация типичного образца полимера Р, полученного из 4-{1-[(2,4-ди(замещенный)фенил)гидразоно]алкил}бензол-1,3-диола, фенола и формальдегида с использованием элементного анализа, инфракрасной спектроскопией с преобразователем Фурье (FT-IR), ультрафиолетовой-видимой спектроскопией (UV-Vis) и 1Н- и 13С{1H}-ЯМР-спектроскопией. Элементный анализ, найдено С, 58,60%; Н, 4,24%; N, 12,15% (Результаты этого анализа как раз соответствуют полимеру формулы С, где х равно 1 и n равно 1. Вычисл. элементный анализ: С, 58,67%; Н, 4,00%; N, 12,44%). FT-IR: 3600-3200 (v O-H); 3290 (v N-H); 3100 (v ароматич. С-Н); 1620 (v C=N); 1615 (v ароматич. С=С); 1590 (δ N-H); 1530 (vs NO2); 1514 (vas NO2); 1330 (δ O-H); 830 (v ароматич. C-NO2); 710 (δ ароматич. С-Н) см-1.

UV-Vis: λmax=390 нм; плечо у 420 нм.

1Н ЯМР (400,13 МГц, 298 К); (CD3COCD3): δ=2,4-2,6 (М=С-СН3); 3,7-4,1 (Ar-CH2-Ar); 6,4-6,3 (С-Н, ароматич.); 7,0-6,8 (С-Н, кольцо фенола); 7,6-7,4 (С-Н, ароматич.); 8,5-8,3 (Н, кольцо фенола); 9,0-8,9 (Н, ароматич.), 9,1-9,0 (Ar-NH-N), 11,4-11,2 (Ar-OH), 12,0-11,8 (Ar-OH).

13С ЯМР: (СО3COCD3): δ=40 (Ar-CH2-Ar); 102-103 (ароматич.); 137 (O2N-C ароматич.); 143 (NH-C-ароматич.); 159-(Ar-C=N-); 160-161 (НО-С ароматич.) м.д.

Полимер разлагается до плавления при температурах выше чем 300°С.

Две предпочтительные процедуры для получения катализаторов описаны в примерах 4 и 5.

ПРИМЕР 4

В 100 мл ацетона растворяют 0,50 г Р и 0,30 г тетрагидрата ацетата никеля(II) (Aldrich) при комнатной температуре. Раствор перемешивают при комнатной температуре до испарения всего ацетона и получения красноватого остатка. Это твердое вещество, обозначенное Р-М, вводят в кварцевый реактор, который нагревают до 800°С при пропускании защитного потока азота в течение 2 часов. Получают 0,30 г черного порошкообразного материала, содержащего 7,1 мас.% никеля (анализ ICP-AES).

ПРИМЕР. 5

В 100 мл ацетона растворяют 0,5 г Р, 0,13 г тетрагидрата ацетата никеля(II) (Aldrich), 0,08 г тетрагидрата ацетата железа(II) (Aldrich) и 0,08 г тетрагидрата ацетата кобальта(II) (Aldrich) при комнатной температуре. Образовавшийся раствор перемешивают при комнатной температуре до выпаривания всего ацетона и получения фиолетового остатка. Сырой продукт, обозначенный Р-М, вводят в кварцевый реактор, который затем нагревают до 360°С в потоке Н2 в течение двух часов. Получают 0,6 г черного порошкообразного материала, содержащего железо, кобальт и никель в приблизительном отношении 1:1:1 при общем процентном содержании металлов в продукте 9,2 мас.% (анализ ICP-AES).

Предпочтительная процедура получения катода из материала НС-Р-М изобретения описывается в примере 6.

ПРИМЕР 6

В 100 мл ацетона растворяют 0,50 г Р и 0,30 г тетрагидрата ацетата никеля(II) (Aldrich) при комнатной температуре. К этой смеси, содержащей указанный Р-М, добавляют 5,0 г Vulkan XC-72R (предварительно активирован нагреванием до 800°С в атмосфере N2 в течение 2 часов с последующим кипячением с обратным холодильником в водном НМО3 (50%)). Образовавшуюся смесь перемешивают при комнатной температуре до выпаривания всего ацетона и получают черный остаток. Весь ацетон удаляют при пониженном давлении. Твердый остаток вводят в кварцевый реактор, который нагревают до 800°С в потоке азота в течение 2 часов. Твердый продукт диспергируют в смеси 1:1 (об./об.) вода/этанол при перемешивании. К образовавшейся суспензии добавляют 2,5 г PTFE (60 мас.% дисперсия в воде, Aldrich). Энергичное перемешивание продолжают в течение приблизительно 10 мин, получая при этом флоккулятный материал. Реакционный раствор обрабатывают ультразвуком до образования подобного каучуку материала, который отделяют декантацией. Этот материал раскатывают на обработанной тефлоном® угольной бумаге (Toray) и прессуют при 100 кг/см2. Таким образом полученный электрод прокаливают при 350°С в атмосфере азота.

В примерах 7 и 8 описываются две предпочтительные процедуры получения анода изобретения.

ПРИМЕР 7

В 100 мл ацетона растворяют 0,5 г Р, 0,10 г тетрагидрата ацетата никеля(II) (Aldrich), 0,065 г тетрагидрата ацетата железа(II) (Aldrich) и 0,065 г тетрагидрата ацетата кобальта(II) (Aldrich) при комнатной температуре. К этой смеси, содержащей указанный Р-М, добавляют 5 г Vulkan XC-72R (предварительно активирован нагреванием до 800°С в атмосфере N2 в течение 2 часов с последующим кипячением с обратным холодильником в водном HNO3 (50%)). Ацетон удаляют при пониженном давлении. Твердый остаток вводят в кварцевый реактор, который затем нагревают до 360°С в потоке Н2 в течение 2 часов. Твердый продукт диспергируют в смеси 1:1 (об./об.) вода/этанол при перемешивании. К образовавшейся суспензии добавляют 2,5 г PTFE (60 мас.% дисперсия в воде, Aldrich). Энергичное перемешивание продолжают в течение приблизительно 10 мин, получая при этом флоккулятный материал. Реакционный раствор обрабатывают ультразвуком до образования подобного каучуку материала, который отделяют декантацией. Этот материал прессуют при 400 кг/см2 на круглой сетке из стальной проволоки, имеющей толщину 0,2 мм, размер ячейки сита 0,2 мм и радиус 1,75 см.

ПРИМЕР 8

В 100 мл ацетона растворяют 0,5 г Р, 0,10 г тетрагидрата ацетата никеля(II) (Aldrich), 0,065 г тетрагидрата ацетата железа(II) (Aldrich) и 0,065 г тетрагидрата ацетата кобальта(II) (Aldrich) при комнатной температуре. К этой смеси, содержащей указанный Р-М, добавляют 5,0 г Vulkan XC-72R (предварительно активирован нагреванием до 800°С в атмосфере N2 в течение 2 часов с последующим кипячением с обратным холодильником в водном HNO3 (50%)). После перемешивания в течение 10 мин при 0°С по каплям добавляют 10 мл водного раствора NaBH4 (10 мас.%) (CAUTION; выделяемый газообразный H2 может реагировать с твердым катализатором, осажденным на стенки реактора). Перемешивание выполняют в течение 30 мин при комнатной температуре. Твердый продукт отделяют фильтрованием и промывают несколько раз смесью вода/этанол (1:1, об./об.). Затем твердый продукт добавляют к смеси 1:1 (об./об.) вода/этанол при перемешивании. К образовавшейся суспензии добавляют 2,5 г PTFE (60 мас.% дисперсия в воде, Aldrich). Энергичное перемешивание проводят в течение приблизительно 10 мин, получая при этом флоккулятный материал. Реакционный сосуд обрабатывают ультразвуком до образования подобного каучуку материала, который отделяют декантацией. Этот материал прессуют при 400 кг/см2 на круглой сетке из стальной проволоки, имеющей толщину 0,2 мм, размер ячейки сита 0,2 мм и радиус 1,75 см.

Электрохимические измерения

Образцы электродов по изобретению получали в виде прямоугольных плоских пластинок 0,5 см2. Циклическую вольтаметрию использовали для испытания анодов относительно окисления ферроцена (FcH), тогда как катоды испытывали относительно восстановления тетрацианоэтилена (TCNE). В обоих случаях использовали растворы CH2Cl2, содержащие [NBu4][PF6] (0,2 М) в качестве фонового электролита. В таблице 1 суммированы электрохимические результаты, полученные с анодом изобретения, содержащим Fe-Co-Ni в молярном отношении 1:1:1, и катодом изобретения, содержащим Ni, и представлены также сравнения с известными электродными материалами, обычно используемыми в топливных элементах. Электрохимические данные представлены исключительно для иллюстративных целей и не ограничивают электрохимическую эффективность катализаторов изобретения.

Таблица 1. Формальные электродные потенциалы (В, по сравнению с SCE) и разделение пик-к-пику (мВ) для одноэлектронного окисления FcH и одноэлектронного восстановления TCNE для различных электродных материалов (раствор в Ch2Cl2; [NBu4][PF6] (0,2 М)).

| Электрод | Окисление FcH | Восстановление TCNE | ||

| Е°′ | ΔЕp a | Е°′ | ΔЕp a | |

| Анод на основе Fe-Co-Nl изобретения | +0,41 | 60 | ||

| Анод Pt-Rub | +0,38 | 180 | ||

| Графит | +0,39 | 150 | ||

| Стеклоуглерод | +0,42 | 85 | ||

| Катод на основе Ni изобретения | - | +0,21 | 60 | |

| Катод Pt° | +0,21 | 133 | ||

| Графит | +0,22 | 152 | ||

| Стеклоуглерод | +0,23 | 65 | ||

| aИзмерено при 0,05 nVc-1. bОт Fuel Cell Scientific. cОт Fuel Cell Scientific. |

С точки зрения того факта, что электрохимическая обратимость одноэлектронных процессов показана посредством разделения пик-к-пику 59 мВ при температуре окружающей среды, очевидно, что электроды изобретения ведут себя как эффективные электронные обменники и в некотором смысле являются лучшими электродами, чем рассматриваемые коммерческие электроды на основе Pt.

Электроды изобретения испытывали при типичных рабочих условиях топливных элементов, например 2 N H2SO4 и 1 N КОН, при 25°С, 1М СН3ОН и при насыщении воздухом.

Как показано на фиг.1-4 как в кислотном, так и в основных растворах электродные материалы изобретения проявляют высокие плотности тока, сравнимые с плотностями тока коммерчески доступных исследованных материалов или даже лучше их.

На фиг.2 и 3 показаны анодные и катодные кривые поляризации, регистрированные вольтамперметрией с одной разверткой для разных анодных и катодных материалов в 2 N растворе H2SO4 соответственно.

Представлены сравнения с соответствующим поведением в деаэрированных водных условиях. Символы электрического тока соответствуют соглашению IUPAC. На фиг.3 и 4 показаны соответствующие кривые поляризации, регистрированные в растворе КОН.

Электроды, изготовленные с катализаторами изобретения, предпочтительно, аноды, образованные с тройными или двойными комбинациями Fe, Co и Ni на проводящем ток материале-носителе, и катоды, содержащие только Ni или Со на проводящем ток материале-носителе, могут быть использованы в одинарных самовентилирующихся топливных элементах прямого окисления (DOFC), предпочтительно, топливных элементах с прямой подачей спирта(DAPC) и, более предпочтительно, топливных элементах с прямой подачей метанола(DMEC) или в полимерных электролитных топливных элементах (PEFC), известных в данной области, показывающих напряжение холостого хода (OCV) до 1,18 В при температуре окружающей среды (подают топливо Н2). Подходящие комбинации металлов в катализаторе изобретения могут обеспечить удельную мощность до 300 мВт/см2 при температуре и давлении окружающей среды. Катоды изобретения являются полностью толерантными к спиртам, следовательно, к проникающим спиртам в DAFC′s. Коммерчески доступные катионные и анионные мембраны могут быть использованы в равной степени.

В качестве примера на фиг.6 показана эффективность DMFC, образованного с электродами изобретения (катод на основе Ni; анод на основе Fe-Co-Ni).

1. Полимеры состава азот-кислород-углерод, предназначенные для координации солей металлов, других чем соли платины, полученные конденсацией 4-{1-[(2,4-ди(замещенный)фенил)гидразоно]алкил}бензол-1,3-диола с фенолом или 3-замещенным фенолом, или 3,5-дизамещенным фенолом и формальдегидом или параформальдегидом в присутствии либо основного либо кислотного катализатора в смесях вода/спирт в качестве растворителя и при температуре, составляющей 20-150°С, и имеющие среднечисленную молекулярную массу между 1000 и 50000, при условии, что 3-замещенный фенол не может быть резорцином.

2. Полимеры по п.1, в которых 4-{1