Способ листовой прокатки и устройство для его реализации

Иллюстрации

Показать всеИзобретение предназначено для листовой прокатки на широкополосовом стане. Способ включает нагрев заготовки, прокатку в черновой группе клетей, транспортировку по промежуточному рольгангу к чистовой группе клетей и чистовую прокатку. Снижение «температурного клина», сопровождающееся уменьшением продольной разнотолщинности готовой полосы, обеспечивается тем, что транспортировку подката по промежуточному рольгангу и подачу его в чистовую группу клетей в зоне перед этой группой, составляющей не менее двух длин подката, производят в условиях уменьшенного теплоотвода с нижней лицевой поверхности этого подката, для чего в устройстве, содержащем черновую и чистовую группы клетей, промежуточный рольганг с роликами и межроликовыми плитами, на участке рольганга, примыкающем к чистовой группе клетей, длиной не менее двух длин подката, межроликовые плиты устанавливают на 40-80 мм ниже уровня верхнего края роликов рольганга и на верхней поверхности каждой плиты выполняют выемку глубиной 40-100 мм, на дне которой размещают не менее трех ребер толщиной 20-40 мм и высотой, соответствующей глубине выемки, ориентированных вдоль оси рольганга и разделяющих эту выемку на части. На каждой последующей плите ребра устанавливают смещенными на 40-60 мм относительно ребер предыдущей плиты в направлении, перпендикулярном оси рольганга, а каждую из частей выемки на плите заполняют теплоизоляционным материалом, например прокатной окалиной. 2 н. и 1 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к технологии листовой прокатки на широкополосовом стане.

Известен способ листовой прокатки на широкополосовом стане, включающий нагрев заготовки, прокатку в черновой группе клетей, транспортировку полученного подката по промежуточному рольгангу к чистовой группе клетей и чистовую прокатку [1].

Для реализации известного способа используют устройство (широкополосовой прокатный стан - ШПС), содержащее черновую и чистовую группы клетей, а также расположенный между ними промежуточный рольганг с роликами и межроликовыми плитами [1, 2].

Полосы, полученные при прокатке на широкополосовом стане в соответствии с известным способом, характеризуются наличием продольной разнотолщинности. Ее появление связано с неодинаковыми температурными условиями обжатия различных участков подката в клетях чистовой группы ШПС. Подкат подают по промежуточному рольгангу к клетям чистовой группы, задают в них передний конец и начинают обжатие при температуре металла t1. Однако сам процесс чистовой прокатки может занимать 1,5-2 минуты в зависимости от толщины готового проката и режима обжатий. За это время лицевые поверхности заднего конца подката могут захолаживаться до температуры t2 на 70-80°С ниже температуры t1. Имеет место так называемый температурный клин. Соответственно деформация заднего конца подката происходит при более низкой температуре, чем деформация переднего, т.е. в условиях более высоких прочностных свойств металла. Следовательно, величина обжатия заднего конца подката будет меньше, чем переднего. Иначе говоря, толщина заднего конца готовой полосы будет несколько больше, чем толщина переднего, т.е. появляется дефект продольной разнотолщинности. Для его уменьшения или устранения необходимо обеспечить снижение «температурного клина». Желаемого эффекта можно добиться, уменьшив теплоотдачу от заднего конца подката при его транспортировке по промежуточному рольгангу и при его задаче в чистовую группу клетей.

При транспортировке по промежуточному рольгангу нагретого подката в направлении чистовой группы клетей его температура снижается в результате излучения тепла с лицевых поверхностей. Следует отметить, что теплоотдача с нижней лицевой поверхности подката более интенсивна, т.к. если с верхней лицевой поверхности тепло просто излучается в окружающее пространство, то отводимое с нижней поверхности тепло расходуется еще и на нагрев роликов рольганга при их контакте с нагретым металлом и нагрев межроликовых плит. Высокая теплопроводность стали способствует быстрому отводу тепла через межроликовые плиты к другим конструктивным элементам рольганга и таким образом имеет место захолаживание нижней лицевой поверхности подката и заднего конца подката в целом. Особенно интенсивно захолаживание происходит в зоне перед чистовой группой, где скорость движения подката по рольгангу замедляется. Это обуславливает актуальность разработки способа листовой прокатки и устройства для его реализации, обеспечивающего изменение условий охлаждения его нижней лицевой поверхности и соответственно уменьшение теплоотдачи заднего конца подката при транспортировке по промежуточному рольгангу от черновой к чистовой группе клетей.

Технический результат изобретения - повышение качества проката за счет снижения «температурного клина», сопровождающегося уменьшением продольной разнотолщинности готовой полосы.

Для достижения технического результата в известном способе листовой прокатки, включающем нагрев заготовки, прокатку в черновой группе клетей, транспортировку полученного подката по промежуточному рольгангу к чистовой группе клетей и чистовую прокатку согласно предложению транспортировку подката по промежуточному рольгангу и подачу его в чистовую группу клетей в зоне перед этой группой, составляющей не менее двух длин подката, производят в условиях уменьшенного теплоотвода с нижней лицевой поверхности этого подката.

Для реализации указанного способа в известном устройстве (широкополосовом прокатном стане), содержащем черновую и чистовую группы клетей, а также расположенный между ними промежуточный рольганг с роликами и межроликовыми плитами, на участке промежуточного рольганга, примыкающем к чистовой группе клетей, длина которого составляет не менее двух длин подката, межроликовые плиты устанавливают на 40-80 мм ниже уровня верхнего края роликов рольганга и на верхней поверхности каждой плиты выполняют выемку глубиной 40-100 мм, на дне которой размещают не менее трех ребер толщиной 20-40 мм и высотой, соответствующей глубине указанной выемки, ориентированных вдоль оси рольганга и разделяющих эту выемку на части, при этом на каждой последующей плите ребра устанавливают смещенными на 40-60 мм относительно ребер предыдущей плиты в направлении, перпендикулярном оси рольганга, а каждую из частей выемки на плите заполняют теплоизоляционным материалом, например прокатной (воздушной) окалиной.

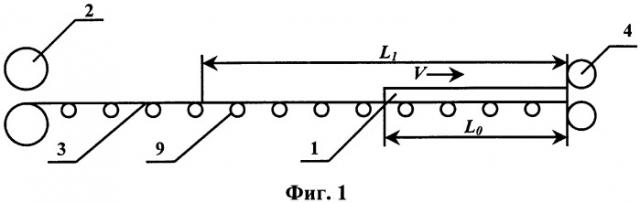

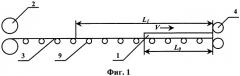

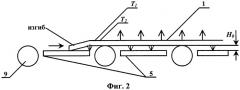

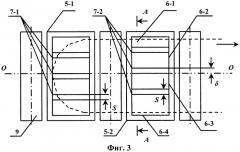

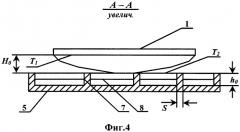

На фиг.1 представлена принципиальная схема перемещения заготовки по промежуточному рольгангу, от черновой к чистовой группе клетей ШПС; на фиг.2 - процесс транспортировки заготовки по участку промежуточного рольганга, примыкающему к чистовой группе, согласно предложенному техническому решению (вид сбоку, продольное сечение рольганга); на фиг.3 - вид сверху на рольганг с транспортируемой заготовкой, выполненный согласно предложенному техническому решению; на фиг.4 - поперечное сечение межроликовой плиты (вид А-А на фиг.3), выполненной согласно предложенному техническому решению.

Способ листовой прокатки реализуют следующим образом. Нагретый подкат 1 после прокатки в клетях черной группы 2 ШПС поступательно перемещают со скоростью V по промежуточному рольгангу 3 до чистовой группы клетей 4 (фиг.1). В зоне L1 перед чистовой группой клетей 4, составляющей не менее двух длин L0 транспортируемого подката 1, скорость транспортировки V снижается для обеспечения задачи в чистовую группу. Поэтому большая часть потери температуры металла при транспортировке соответствует именно этому участку L1. Для того чтобы снизить интенсивность теплоотдачи с нижней лицевой поверхности подката 1 на участке рольганга L1, длина которого составляет не менее двух длин подката L0, его транспортировку производят с использованием теплоизоляции этой поверхности. Уменьшение теплоотвода с нижней лицевой поверхности подката обеспечивает повышение температуры его заднего конца и центральной части и соответственно уменьшение «температурного клина» и снижение продольной разнотолщинности готового штрипса.

Для уменьшения теплоотвода с нижней лицевой поверхности подката в соответствии с предлагаемым техническим решением межроликовые плиты 5 устанавливают ниже уровня верхнего края роликов 9 промежуточного рольганга 3 на величину Н0=40-80 мм (фиг.2) и на верхней поверхности каждой плиты выполняют выемку 6 глубиной h0=40-100 мм. На дне каждой выемки размещают не менее трех ребер 7 толщиной S=20-40 мм и высотой h0 (фиг.4), соответствующей глубине указанной выемки, ориентированных вдоль оси O-O рольганга 3 и разделяющих эту выемку на части 6-1, 6-2, 6-3, 6-4 (фиг.3). На каждой последующей плите 5-2 ребра устанавливают смещенными на величину δ=40-60 мм относительно ребер предыдущей плиты 5-1 в направлении, перпендикулярном оси O-O рольганга 3. Каждую из частей выемки 6-1, 6-2, 6-3 и 6-4 на межроликовой плите 5 до верху заполняют теплоизоляционным материалом, например прокатной (воздушной) окалиной 8.

При транспортировке переднего конца подката поверхностный слой (5-10 мм) окалины 8 в выемках 6-1, 6-2, 6-3, 6-4 межроликовой плиты 5 мгновенно нагревается практически до температуры самого подката T1. Это объясняется низкой теплопроводностью окалины: тепло сосредотачивается в указанном поверхностном слое, не рассеиваясь во всем объеме окалины. При прохождении над этой плитой 5 центральной части и заднего конца подката 1 нагретый слой окалины играет роль теплоизоляции для нижней лицевой поверхности подката. Это связано с тем, что поскольку температура поверхности окалины Т2 практически соответствует температуре подката T1,теплопотери последнего за счет излучения становятся минимальными и захолаживания нижней лицевой поверхности центральной части и заднего конца подката 1 не происходит. Таким образом сохраняется равномерность температуры по сечению подката и уменьшается «температурный клин» при чистовой прокатке, что обеспечивает повышение качества готовой продукции.

Следует отметить, что для широкополосовой прокатки характерно искривление заднего конца подката 1 после черновой прокатки, сопровождающееся изгибом вниз (фиг.2). При транспортировке по рольгангу 3, если стрела прогиба этого конца будет превышать зазор Н0 между уровнем верхнего края роликов 9 и верхним краем окалины, заполняющей полость выемки 6, то конец подката при своем поступательном движении будет выгребать окалину из указанной полости. Для того чтобы предотвратить это явление и обеспечить сохранение слоя окалины в полости 6 и предназначены продольные ребра 7, размещенные в выемке 6. Они играют роль направляющих, по которым проскальзывает край заднего конца подката в процессе движения по рольгангу, и ограничителей, которые не дают этому концу зацепить непосредственно окалину (фиг.2, 4). Наличие не менее трех продольных ребер 7 обусловлено возможностью различной конфигурации заднего конца подката. При конфигурации типа «язык» (фиг.4) работают ребра 7, размещенные в центральной зоне выемки 6. При конфигурации типа «рыбий хвост» работают ребра 7, размещенные ближе к боковым краям выемки 6.

Установлено, что при реализации предложенного технического решения наличие на дне выемки ребер 7, ориентированных вдоль оси рольганга O-O и разделяющих эту выемку на части 6-1, 6-2, 6-3, 6-4, способно сопровождаться появлением на нижней лицевой поверхности подката глиссажных полос с более низкой температурой. Это обусловлено тем, что металл ребер 7 в отличие от окалины не обеспечивает теплоизоляции нижней поверхности подката 1. Поэтому при прохождении над каждым ребром соответствующая зона нижней лицевой поверхности подката несколько захолаживается. Если расположение ребер 7 на всех межроликовых плитах совпадает, то совпадают и захоложенные зоны, образуя глиссажные полосы с заметно более низкой температурой по сравнению со средней температурой нижней лицевой поверхности. При чистовой прокатке эти полосы приводят к появлению поверхностных дефектов штрипса и увеличению брака. Для устранения возможности появления глиссажных полос на каждой последующей плите 5-2 ребра 7-2 устанавливают смещенными на δ=40-60 мм относительно ребер 7-1 предыдущей плиты 5-1 в направлении, перпендикулярном оси рольганга О-О. При таком расположении ребер захоложенные зоны после каждой межроликовой плиты не будут совпадать, и глиссажные полосы не будут образовываться.

Применение способа поясняется примером его реализации. При производстве штрипса толщиной 12 мм из стали 17Г1С использовали заготовку размером B0×A0=250×1700 мм. Сначала указанную заготовку подвергали обжатию в черновой группе стана до размера 35 мм. В чистовой группе клетей полученную промежуточную заготовку обжимали до размера готовой полосы 12×1650 мм.

В рамках проведения опытов варьировали расстояние от межроликовых плит до уровня верхнего края роликов рольганга, глубину выемки на верхней поверхности каждой плиты, толщину ребер и величину смещения ребер относительно ребер предыдущей плиты. Из полученных данных установлены принципы выбора и правильность рекомендаций по определению значений конструктивных и технологических параметров предложенного способа и устройства. Результаты опытов приведены в таблице 1.

| Таблица 1 | ||||

| H0, мм | Н0, мм | δ, мм | S, мм | Результаты опытов |

| 1 | 2 | 3 | 4 | 5 |

| 30 | 55 | 50 | 30 | Зазор между нагретым слоем окалины и поверхностью подката обеспечивает эффективную теплоизоляцию. Разнотолщинность штрипса уменьшается на 15%. Однако этот зазор слишком мал и при транспортировке подката возможен контакт его нижней лицевой поверхности с межроликовой плитой, сопровождаемый появлением поверхностных дефектов (задиров). |

| 40 | 55 | 50 | 30 | Зазор между нагретым слоем окалины и поверхностью подката достаточен, чтобы обеспечивать эффективную теплоизоляцию. Разнотолщинность штрипса уменьшается на 15%. Величина зазора позволяет избежать появления поверхностных дефектов. |

| 60 | 55 | ,50 | 30 | Зазор между нагретым слоем окалины и поверхностью подката достаточен, чтобы обеспечивать эффективную теплоизоляцию. Разнотолщинность штрипса уменьшается на 15%. Величина зазора позволяет избежать появления поверхностных дефектов. |

| 80 | 55 | 50 | 30 | Зазор между нагретым слоем окалины и поверхностью подката достаточен, чтобы обеспечивать эффективную теплоизоляцию. Разнотолщинность штрипса уменьшается на 12%. Величина зазора позволяет избежать появления поверхностных дефектов. |

| 90 | 55 | 50 | 30 | Зазор между нагретым слоем окалины и поверхностью подката слишком велик и не обеспечивает эффективную теплоизоляцию металла. Разнотолщинность штрипса уменьшается на 5%. |

| 60 | 30 | 50 | 30 | Толщина слоя окалины слишком мала и не обеспечивает эффективную теплоизоляцию подката. Разнотолщинность штрипса уменьшается на 6%. |

| 60 | 40 | 50 | 30 | Толщина слоя окалины достаточна для эффективной теплоизоляции подката. Разнотолщинность штрипса уменьшается на 15%. |

| 60 | 100 | 50 | 30 | Толщина слоя окалины достаточна для эффективной теплоизоляции подката. Разнотолщинность штрипса уменьшается на 15%. |

| 60 | 110 | 50 | 30 | Увеличение толщины слоя окалины приводит к некоторому снижению скорости его нагрева. Соответственно задний конец подката не успевает прогреваться. Разнотолщинность штрипса уменьшается на 8%. |

| 60 | 55 | 30 | 30 | Величина смещения ребер слишком мала, поэтому транспортировка сопровождается появлением на нижней лицевой поверхности подката глиссажных полос с более низкой температурой. При чистовой прокатке эти полосы приводят к появлению поверхностных дефектов штрипса и увеличению брака до 5%. Разнотолщинность штрипса уменьшается на 15%. |

| 60 | 55 | 40 | 30 | Величина смещения ребер достаточна, чтобы избежать появления на нижней лицевой поверхности подката глиссажных полос с более низкой температурой. При чистовой прокатке поверхностные дефекты штрипса не возникают. Разнотолщинность штрипса уменьшается на 15%. |

| 60 | 55 | 60 | 30 | Величина смещения ребер достаточна, чтобы избежать появления на нижней лицевой поверхности подката глиссажных полос с более низкой температурой. При чистовой прокатке поверхностные дефекты штрипса не возникают. Разнотолщинность штрипса уменьшается на 15%. |

Продолжение таблицы 1

| 1 | 2 | 3 | 4 | 5 |

| 60 | 55 | 70 | 30 | Величина смещения ребер слишком велика и, сместившись от одного ребра предыдущей межроликовой плиты, ребро может совпасть с другим ребром этой плиты. Это также может привести к появлению на нижней лицевой поверхности подката глиссажных полос с более низкой температурой. При чистовой прокатке могут возникнуть поверхностные дефекты штрипса и увеличение брака до 5%. Разнотолщинность штрипса уменьшается на 15%. |

| 60 | 55 | 50 | 10 | Ребра слишком тонкие и быстро разрушаются от ударов провисающего заднего конца подката в процессе эксплуатации ШПС. Устройство неработоспособно. |

| 60 | 55 | 50 | 20 | Ребра достаточно толстые, чтобы выдержать удары провисающего заднего конца подката. В то же время они достаточно тонкие, чтобы над ними не возникли зоны интенсивного охлаждения (глиссажные полосы). Разнотолщинность штрипса уменьшается на 15%. |

| 60 | 55 | 50 | 40 | Ребра достаточно толстые, чтобы выдержать удары провисающего заднего конца подката. В то же время они достаточно тонкие, чтобы над ними не возникли зоны интенсивного охлаждения (глиссажные полосы). Разнотолщинность штрипса уменьшается на 15%. |

| 60 | 55 | 50 | 50 | Ребра слишком толстые, поэтому над ними возникают зоны интенсивного охлаждения (глиссажные полосы) даже при их смещении относительно ребер предыдущей плиты. При чистовой прокатке могут возникнуть поверхностные дефекты штрипса и увеличение брака до 4%. Разнотолщинность штрипса уменьшается на 15%. |

Источники информации:

1. Технология прокатного производства. Справочник т.2, под ред. В.И.Зюзина, А.В.Третьякова. М.: Металлургия, 1991.

2. Прокатное производство. П.И.Полухин и др. М.: Металлургия, 1968.

1. Способ листовой прокатки, включающий нагрев заготовки, прокатку в черновой группе клетей, транспортировку полученного подката по промежуточному рольгангу к чистовой группе клетей и чистовую прокатку, отличающийся тем, что транспортировку подката по промежуточному рольгангу и подачу его в чистовую группу клетей в зоне перед этой группой, составляющей не менее двух длин подката, производят в условиях уменьшенного теплоотвода с нижней лицевой поверхности этого подката.

2. Устройство для листовой прокатки, содержащее черновую и чистовую группы клетей, расположенный между ними промежуточный рольганг с роликами и межроликовыми плитами, отличающееся тем, что на участке промежуточного рольганга, примыкающем к чистовой группе клетей, длина которого составляет не менее двух длин подката, межроликовые плиты установлены на 40-80 мм ниже уровня верхнего края роликов рольганга и на верхней поверхности каждой плиты выполнена выемка глубиной 40-100 мм, на дне которой размещено не менее трех ребер толщиной 20-40 мм и высотой, соответствующей глубине указанной выемки, ориентированных вдоль оси рольганга и разделяющих выемку на части, при этом на каждой последующей плите ребра установлены со смещением на 40-60 мм относительно ребер предыдущей плиты в направлении, перпендикулярном оси рольганга, а каждая из частей выемки на плите заполнена теплоизоляционным материалом.

3. Устройство по п.2, отличающееся тем, что в качестве теплоизоляционного материала используют прокатную окалину.