Клеть профилегибочного стана

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано для производства сортовых гнутых профилей. Клеть содержит установленные в подушках верхний и нижний калиброванные валки. Подушки размещены в станинах. Станины имеют горизонтальные траверсы, четыре цилиндрические направляющие стойки диаметром d и пружины сжатия. Направляющие стойки проходят через вертикальные отверстия подушек. Пружины сжатия расположены на стойках между верхними подушками и горизонтальными траверсами станин. Направляющие стойки выполнены с расположенным симметрично относительно горизонтальной оси верхнего валка бочкообразным участком с круговой образующей. Радиус R этой образующей определен выражением: R=0,5(L+D), где L - расстояние по горизонтали между центрами поперечных сечений подушек; - максимальный диаметр бочкообразного участка стоек. Длина бочкообразного участка равна 1,2d. В результате обеспечивается повышение качества сортовых гнутых профилей. 2 ил.

Реферат

Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано в станах для производства сортовых гнутых профилей.

Такие профили самого разнообразного поперечного сечения (уголковые, швеллерные, корытные, С-образные и др.) изготавливаются на специализированных профилегибочных станах, содержащих формующие клети. Клети состоят из двух станин, в которых на подушках-опорах установлены верхний и нижний калиброванные валки, верхний из которых выполнен с возможностью вертикального перемещения на заданную величину. Конструкция формовочных клетей профилегибочных станов описана, например, в книге Я.С.Финкельштейна «Справочник по прокатному и трубному производству», М., «Металлургия», 1975, с.247, рис.2.

Станина каждой клети состоит из двух вертикальных стоек, соединенных сверху траверсами, на которых установлены нажимные винты с приводом для перемещения по вертикали опор верхнего валка.

Известна рабочая клеть профилегибочного стана с двумя приводными валами, на которых установлены формующие элементы, причем каждая пара сопряженных элементов снабжена индивидуальным приводом их аксиального перемещения (см. а.с. СССР №1022389 кл. B21D 5/06, опубл. в БИ №17, 1984 г.). Недостатком такой клети является возможность раскатки утолщенных участков по длине полосовой заготовки, например сварных швов, что ухудшает качество гнутых профилей.

Наиболее близким аналогом к заявляемому объекту является клеть профилегибочного стана по пат. США №3785191 кл. B21D 5/08, опубл. 15.01.74.

Эта клеть содержит верхний и нижний калиброванные валки, установленные в подушках-опорах, размещенных в станинах, и четыре цилиндрические направляющие стойки, проходящие в вертикальные отверстия подушек, и характеризуются тем, что на стойках между верхними подушками и горизонтальными траверсами станин установлены пружины сжатия, что позволяет верхнему валку подниматься вверх на определенное расстояние при прохождении через клеть утолщенного участка полосовой заготовки, формуемой в клети.

Недостатком известной клети является возможность получения дефектных профилей, если заготовка имеет клиновидное поперечное сечение.

Действительно, так как заготовка для формовки сортовых профилей получается путем продольного роспуска (разрезки) относительно широкой полосовой стали (с шириной 1,0...2,5 м), поперечное сечение которой имеет чечевицеобразную форму (см., например, книгу С.П.Ефименко и В.П.Следнева «Вальцовщик листопрокатных станов», М., «Металлургия», 1980, с.49 и рис.42, с.52 и рис.45), то узкие полосы, получаемые из краевых (боковых) участков исходной широкой полосы, имеют клиновидное сечение. Учитывая величину суммарного (плюсового и минусового) допуска на толщину широкого полосового проката, при продольном роспуске которого получают более узкую заготовку, можно утверждать, что для полос толщиной, например, 8 мм (сортамент профилегибочного стана 2÷8×100÷600) разница толщины кромок заготовки для профилирования достигает 0,9...1,1 мм.

В этом случае более толстая боковая кромка формуемой полосы неизбежно поднимает верхний валок (обе его подушки) на указанную величину. Это обусловлено тем, что разница диаметров отверстий в подушках и направляющих весьма незначительна (0,04...0,06 мм) и перекос валка в вертикальной плоскости практически не происходит. В результате этого на более тонкой кромке формуемой полосы «не выполняется» радиус изгиба во всех клетях стана (его величина становится больше допустимой), а ширина подгибаемого бокового элемента профиля (например, полки швеллера) может выйти за пределы допуска.

Технической задачей настоящего изобретения является повышение качества преимущественно сортовых гнутых профилей за счет улучшения их геометрии.

Для решения этой задачи у клети профилегибочного стана, содержащей верхний и нижний калиброванные валки, установленные в подушках-опорах, размещенных в станинах, четыре цилиндрические направляющие стойки диаметра d, проходящие в вертикальные отверстия подушек, и с пружинами сжатия на стойках, расположенными между верхними подушками и горизонтальными траверсами станин, участки направляющих стоек, симметричные относительно горизонтальной оси верхнего валка, выполнены бочкообразными с круговой образующей поверхности, радиус которой R=0,5(L+D), где L - расстояние по горизонтали между центрами поперечных сечений подушек, - максимальный диаметр бочкообразного участка стоек, а длина указанного участка равна 1,2d.

Приведенные математические соотношения получены из условия, что половина разности величин D-d есть высота сегмента в поперечном вертикальном сечении бочкообразного участка стойки, имеющего длину, равную 1,2d, а радиус окружности, частью которой является сегмент, равен R. Справедливость указанных соотношений подтверждена опытами (см.ниже).

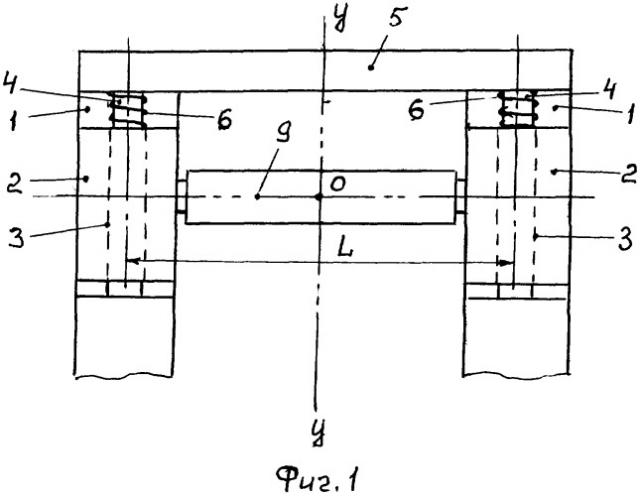

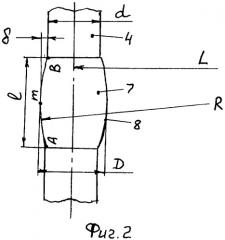

Конструкция предлагаемой клети схематично показана на фиг.1 (дана верхняя ее часть с подушками-опорами верхнего валка), а на фиг.2 - бочкообразный участок стойки.

В станинах 1 клети установлены подушки 2, в каждой из которых выполнено по два отверстия 3 для цилиндрических направляющих стоек 4 диаметра d (см. фиг.1). Между подушками 2 и горизонтальной траверсой 5 клети на стойках 4 размещены пружины сжатия 6. Расстояние по горизонтали между центрами поперечных сечений подушек равно L.

Бочкообразный участок 7 стойки 4 (см. фиг.2) имеет длину l и максимальный диаметр D на середине этой длины. Радиус круговой образующей 8 участка 7 - R=0,5(L+D), длина этого участка l=1,2d, a величина причем разность диаметров отверстий в подушках и D должна обеспечить ходовую посадку стоек в отверстиях. Радиус R исходит из т.О, расположенной на середине расстояния между подушками (т.е. на оси yy и на горизонтальной оси верхнего вала 9).

Сущность заявляемого технического решения заключается в возможности создания перекоса верхнего валка при прохождении через калибр клети клиновидной полосы (валок как бы поворачивается в вертикальной осевой плоскости вокруг т.О.), что обеспечивает контакт его формующих закруглений с формуемой полосой по обеим сторонам от вертикали yy. В результате этого радиусы мест изгиба формуемого сечения получаются требуемой величины.

Устройство работает следующим образом.

При заходе клиновидного участка полосовой заготовки в калибр под действием давления металла на валок от более толстой кромки полосы происходит поворот валка вокруг т.О, причем одна из подушек перемещается вверх, сжимая пружину, а другая подушка перемещается вниз, «уходя» от торца своей пружины (пружины свободно размещены на стойках). При этом создается клиновидный зазор между валками, соответствующий фактическому поперечному сечению полосы.

Перемещение подушек вверх-вниз сопровождается поворотом их в вертикальной плоскости, причем поверхности отверстий в подушках «обкатывают» бочкообразную поверхность участка 8 стоек. Величина длины l этого участка, определяющая высоту δ сегмента AmВ (см. фиг.2) при заданных величинах R и d, выбрана такой, чтобы обеспечить необходимое перемещение (и поворот) подушек при максимально возможной клиновидности формуемой полосы. При этом сделан «запас» величины указанного перемещения с учетом возможного наличия на полосе грязи или частиц окалины (при горячекатаной заготовке), которые увеличивают фактическую толщину формуемой заготовки.

Опытную проверку предлагаемой клети осуществляли на сортовом профилегибочном стане 2÷8×100÷600 ОАО «Магнитогорский металлургический комбинат».

С этой целью при профилировании полос 4...8 мм сортамента этого стана формовали швеллерные и корытные профили различных размеров и варьировали параметры заявляемой клети, а также опробовали известное устройство, взятое в количестве ближайшего аналога (см.выше).

Наилучшие результаты (выход качественных гнутых профилей в пределах 99,4...99,8%) получены при реализации заявляемого устройства. Отклонения от оптимальных величин «l» и «D» (величину R принимали только равной 0,5(L+D) во избежание заклинивания подушек при их перемещениях) ухудшали достигнутые показатели.

Так, при l<1,2d, во-первых, вследствие уменьшения длины контактной поверхности отверстий подушек и бочкообразных участков стоек увеличивался их износ с возрастанием зазоров, что приводило к продольно-поперечным смещениям подушек относительно оси профилирования с ухудшением геометрии готовых профилей. Во-вторых, для сохранения величины D неизменной (оптимальной, вычисляемой по вышеприведенной формуле) приходилось увеличивать диаметр d стоек с увеличением габаритов подушек и, соответственно, затрат. Кроме того, с уменьшением l уменьшается и возможный угол перекоса вала (из-за упора верхнего ребра верхней подушки и нижнего ребра нижней в стойки при повороте подушек), что снижает возможности устройства.

При l>1,2d и D=const необходимо для сохранения требуемого угла перекоса верхнего валка уменьшить величину d, что ослабляет стойки.

Так как при R=const величины l и D взаимосвязаны, то уменьшение D вело к неизбежному уменьшению l, а увеличение D - к увеличению l с вышеописанными отрицательными последствиями.

Контрольная проверка устройства по пат. США №3785191 (ближайший аналог) дала выход качественных гнутых профилей не более 98,3%. Таким образом, опыты подтвердили приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известным объектом.

По данным технико-экономических исследований, проведенных в Центральной лаборатории контроля ОАО «ММК», использование заявляемой клети для производства сортовых гнутых профилей на комбинате повысит выход проката I сорта не менее чем на 1 абс.% с соответствующим ростом прибыли от реализации.

Пример конкретного выполнения

Клеть профилегибочного стана имеет конструкцию, показанную на фиг.1 и 2.

Параметры клети: R=500 мм; d=50 мм.

Максимальный диаметр бочкообразного участка стоек:

т.е. δ=0,9 мм.

Величина L=2(R-0,5D)=2(500-51,8)=896,4 мм.

Высота бочкообразного участка стоек:

или l=60=1,2×50=1,2d.

При высоте верхних подушек h=250 мм максимальная величина их подъема (опускания):

что больше возможной максимальной клиновидности полосовой заготовки, например, сечением 8×600 мм2 (максимальное для стана 2÷8×100÷600), равной 1,25 мм, если эта заготовка получается при продольном роспуске широкой полосы 8·2000 мм нормальной точности прокатки (см. ГОСТ 19903, табл.3).

Клеть профилегибочного стана, преимущественно сортового, содержащая верхний и нижний калиброванные валки, установленные в подушках, размещенных в станинах, имеющих горизонтальные траверсы, четыре цилиндрические направляющие стойки диаметром d, проходящие через вертикальные отверстия подушек, и пружины сжатия, расположенные на стойках между верхними подушками и горизонтальными траверсами станин, отличающаяся тем, что направляющие стойки выполнены с расположенным симметрично относительно горизонтальной оси верхнего валка бочкообразным участком с круговой образующей поверхности, радиус которой R определен выражением: R=0,5(L+D), где L - расстояние по горизонтали между центрами поперечных сечений подушек; - максимальный диаметр бочкообразного участка стоек, а длина указанного участка равна 1,2d.