Способ получения труб с профилированными законцовками

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при образовании на концах теплообменных труб профилированных законцовок по меньшей мере с двумя внешними и одним внутренним кольцевыми выступами путем использования эффекта локализованного направленного пластического течения материала трубы. Каждый внешний кольцевой выступ формируют путем предварительного и окончательного профилирования исходной трубы. Предварительное профилирование осуществляют обжимом трубы одновременно с ее фиксированием от осевых перемещений в разъемной матрице. Матрица состоит из сегментов, имеющих кольцевую канавку. Окончательное профилирование производят дорнованием внутренней поверхности трубы на части длины с заполнением материалом трубы свободного объема кольцевой канавки матрицы. Для формирования каждых очередных внешних и внутреннего кольцевых выступов трубу освобождают от сегментов матрицы и перемещают в осевом направлении на заданный шаг. При этом внутренняя кромка сформированного внешнего выступа должна быть расположена заподлицо с торцом матрицы. Затем осуществляют очередные обжим трубы и дорнование. В результате обеспечивается повышение качества полученных изделий. 6 ил.

Реферат

Изобретение относится к области обработки металлов давлением и, в частности, к процессам образования на внешней и внутренней поверхностях концов теплообменных труб профилированных законцовок, используя эффект локализованного направленного пластического течения материала трубы.

Известен способ получения труб с профилированными законцовками, включающий размещение конца трубы в разъемной матрице, фиксацию ее от возможного перемещения и последующее формирование кольцевого выступа путем приложения осевого сжимающего усилия к торцу трубы (RU №2160175 С2, МПК В21D 39/06).

К недостаткам известного способа относятся необходимость использования гидравлических прессов с большими номинальными усилиями, так как формирование кольцевых выступов осуществляется пластическим течением материала трубы от прикладываемого к ее торцу осевого усилия.

Известен также способ получения теплообменных труб с профилированными законцовками, включающий предварительное профилирование конца трубы и последующее окончательное его профилирование, полученный профилированный конец трубы устанавливают в разъемной матрице, имеющей кольцевую канавку, фиксируют законцовку от осевых перемещений и формируют внешний кольцевой выступ, прикладывая осевое сжимающее усилие к трубе и обеспечивая заполнение материалом трубы свободного объема кольцевой канавки разъемной матрицы (RU 2198052 С2, 10.02.2003, В21D 53/08, 41/00, бюл. №4 - прототип).

Недостатками известного способа являются:

- удлиненный технологический процесс формирования кольцевого выступа, так как предусматривает выполнение операций предварительного профилирования конца трубы;

- технологией данного изобретения не возможно получение двух или более внешних кольцевых выступов;

- кольцевой выступ выполняют только один и профилированию подвергают только внешнюю поверхность законцовки. В результате при закреплении такой профилированной законцовки трубы в трубном отверстии необходимо выполнять одну из его кольцевых канавок с треугольным поперечным сечением.

Задачей изобретения является разработка такого способа получения труб с профилированными законцовками, который бы обеспечивал повышенные служебные характеристики неразъемных соединений, а также устранял бы проблемы для профилированных законцовок при их закреплении в трубном отверстии, содержащем две кольцевые канавки прямоугольного поперечного сечения.

Технический результат достигается тем, что в способе получения труб с профилированными законцовками, включающем предварительное профилирование конца трубы и последующее окончательное его профилирование, полученный профилированный конец трубы устанавливают в разъемной матрице, имеющей кольцевую канавку, фиксируют законцовку от осевых перемещений и формируют внешний кольцевой выступ, прикладывая осевое сжимающее усилие к трубе и обеспечивая заполнение материалом трубы свободного объема кольцевой канавки разъемной матрицы, согласно изобретению на концах исходной трубы формируют профилированные законцовки по меньшей мере с двумя внешними и одним внутренним кольцевыми выступами, каждый внешний кольцевой выступ формируют путем предварительного профилирования исходной трубы, которое осуществляют одновременно с фиксированием трубы от осевых перемещений в разъемной матрице, состоящей из сегментов с выполненной в них кольцевой канавкой путем обжима трубы, и окончательного профилирования предварительно обжатой трубы дорнованием ее внутренней поверхности на части длины с обеспечением заполнения материалом трубы свободного объема кольцевой канавки разъемной матрицы и образованием внутреннего кольцевого выступа, при этом для формирования каждых очередных внешних и внутреннего кольцевых выступов трубу освобождают от сегментов матрицы и перемещают в осевом направлении на заданный шаг до расположения внутренней кромки сформированного внешнего выступа заподлицо с торцом разъемной матрицы, после чего осуществляют очередные обжим трубы и дорнование.

Осуществление предлагаемого способа получения труб с профилированными законцовками обеспечивает повышенные служебные характеристики неразъемных соединений, а также снимает проблемы с использованием в трубных отверстиях кольцевых канавок с прямоугольным поперечным сечением.

Это объясняется тем, что повышенные служебные характеристики неразъемных соединений достигают использованием двух и более кольцевых выступов трапециевидного поперечного сечения, что позволяет формировать требуемое количество кольцевых плотностей на кромках трубного отверстия. При этом характер пластического течения материала трубы в кольцевых выступах идентичен для всех используемых кольцевых канавок с прямоугольным поперечным сечением.

Внутренне профилирование полости законцовки позволяет фиксировать трубу на стенках трубного отверстия, устраняя ее скручивание на начальной стадии закрепления.

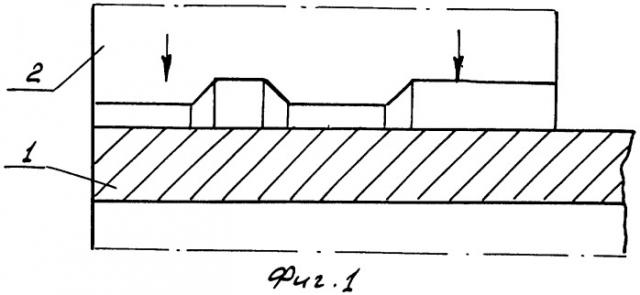

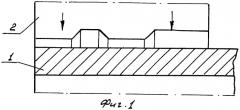

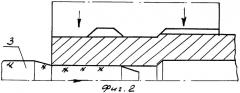

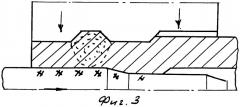

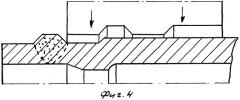

Сущность изобретения поясняется чертежами, где на фиг.1 - приведено исходное положение сегмента (один из трех) разъемной матрицы с установленной трубой исходного диаметра; на фиг.2 - предварительно профилированный конец трубы операцией обжима с одновременной фиксацией трубы от осевых перемещений перед выполнением операции дорнования; на фиг.3 - окончательное профилирование трубы с образованием выступов на внешней и внутренней поверхностях конца трубы; на фиг.4 - осевое перемещение трубы с расположением внутренней кромки кольцевого выступа в площади торца разъемной матрицы; на фиг.5 - окончание процедуры формирования второго кольцевого выступа на внешней поверхности законцовки; на фиг.6 - законцовка теплообменной трубы с профилированными внутренней и внешней поверхностями.

Вариант осуществления изобретения состоит в следующем.

На длинномерной теплообменной трубе 1 (фиг.1) выполняют операции с целью подготовки внешней поверхности ее концов к закреплению в отверстиях трубной решетки: правка трубы, отрезка мерной длины, зачистка внешней поверхности концов до металлического блеска.

Новая технология получения труб с профилированными законцовками начинается с установки трубы исходного диаметра (после правки и зачистки внешней поверхности ее конца) в полость разъемной матрицы 2, располагая торец трубы в площади торца разъемной матрицы (фиг.1).

Далее осуществляют предварительное профилирование конца трубы с одновременным фиксированием трубы от осевых перемещений. Для чего сегментам разъемной матрицы 2 сообщают радиальное перемещение, вызывая обжим конца трубы с уменьшением исходного ее диаметра и одновременное фиксирование трубы от осевых перемещений силами трения между поверхностями сегментов и внешней поверхностью трубы (фиг.2).

Обжим конца трубы формирует в обрабатываемом материале плоскую схему напряженного состояния, когда радиальные и окружные (тангенциальные) напряжения являются сжимающими. Уровень этих напряжений, а значит, и величина сил трения определяются степенями деформаций при упомянутой операции. При необходимости возможен вариант дополнительного фиксирования трубы за пределами рабочей зоны.

В полость обжатого конца трубы малой ступенью вводят дорн 3, рабочая ступень которого превышает диаметр названной выше полости.

Перемещая ступенчатый дорн в осевом направлении, вызывают воздействие рабочей его ступени на внутреннюю поверхность обжатого конца трубы. В этом случае сжимающее напряжение от осевого усилия дорна, в сочетании со сжимающими радиальными и окружными напряжениями в стенке трубы при ее обжиме, определяют механизм качественного заполнения обрабатываемым материалом объема кольцевой канавки разъемной матрицы посредством сдвига. Следует отметить, что осевое перемещение дорна завершают, когда его рабочий торец будет расположен заподлицо с кромками кольцевого выступа. В силу разности (не одинаковости) диаметров рабочей ступени дорна и полости обжатого конца трубы перед дорном, на завершающей стадии дорнования, формируется внутренний кольцевой выступ.

Далее дорн из трубы удаляют и трубу освобождают, раскрывая сегменты матрицы. Затем трубу перемещают относительно торцовой поверхности разъемной матрицы в осевом направлении на шаг, равный расстоянию от торца трубы до внутренней кромки кольцевого выступа (фиг.4).

После чего производят очередной обжим трубы с ее фиксацией и дорнованием полости, как отмечалось выше (фиг.5).

Таким образом, возможно получение произвольного количества кольцевых выступов на внешней поверхности при наличии одного внутреннего кольцевого выступа (фиг.6).

Опытно-промышленная проверка разработанного способа прошла при получении профилированных законцовок на трубах из стали 10 с поперечным сечением ⊘25×19,8 мм. Профилированные законцовки содержали два кольцевых выступа на внешней поверхности законцовки с максимальным внешним диаметром, равным 25,35-0,05 мм под трубное отверстие ⊘25,4+0,05 мм.

Диаметр полости обжатого конца трубы имел диаметр, равный 18,9 мм. Ход дорна при образовании двух кольцевых выступов составил 28 мм. Диаметр рабочей ступени дорна равнялся 19,3 мм. Шаг между кольцевыми выступами определялся расстоянием между осями кольцевых канавок трубного отверстия. Высота кольцевых выступов составляла 0,5 мм.

Технологическая оснастка для получения профилированных законцовок изготавливалась из закаленной стали У8 с точностью по 9-му квалитету и твердостью HRC после закалки, равной 50-56 единицам.

В качестве деформирующего оборудования использовался горизонтальный гидравлический пресс двойного действия конструкции ремонтно-механического завода НК ЮКОС, развивающий максимальное усилие в 600 кН.

Установлено, что получение профилированных законцовок с двумя (при необходимости и более) кольцевыми выступами, использующее эффект локального пластического материала трубы, обеспечивает гарантированные повышенные служебные характеристики соединений, устраняет какую-либо дефектность, влияющую на эксплуатацию трубного пучка и существенно повышает технологичность производственного процесса.

Испытаниями на выдергивание труб из трубной решетки подвержены повышенные прочностные характеристики неразъемных соединений (превышают прочность исходной трубы на разрыв).

Плотность соединений в сочетании с высокой коррозионной стойкостью обеспечили 100%-ную их пригодность требованиям производства.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

Способ получения теплообменных труб с профилированными законцовками, включающий предварительное профилирование конца трубы и последующее окончательное его профилирование, при котором полученный профилированный конец трубы устанавливают в разъемной матрице, имеющей кольцевую канавку, фиксируют законцовку от осевых перемещений и формируют внешний кольцевой выступ, прикладывая осевое сжимающее усилие к трубе и обеспечивая заполнение материалом трубы свободного объема кольцевой канавки разъемной матрицы, отличающийся тем, что на концах исходной трубы формируют профилированные законцовки по меньшей мере с двумя внешними и одним внутренним кольцевыми выступами, каждый внешний кольцевой выступ формируют путем предварительного профилирования исходной трубы, которое осуществляют одновременно с фиксированием трубы от осевых перемещений в разъемной матрице, состоящей из сегментов с выполненной в них кольцевой канавкой, путем обжима трубы и окончательного профилирования предварительно обжатой трубы дорнованием ее внутренней поверхности на части длины с обеспечением заполнения материалом трубы свободного объема кольцевой канавки разъемной матрицы и образованием внутреннего кольцевого выступа, при этом для формирования каждых очередных внешних и внутреннего кольцевых выступов трубу освобождают от сегментов матрицы и перемещают в осевом направлении на заданный шаг до расположения внутренней кромки сформированного внешнего выступа заподлицо с торцом разъемной матрицы, после чего осуществляют очередные обжим трубы и дорнование.