Способ обработки отверстий

Иллюстрации

Показать всеИзобретение относится к области машиностроения, обработке на токарном станке соосных ступенчатых отверстий. Способ включает закрепление детали в приспособлении и установку приспособления с деталью на планшайбу шпинделя станка в отдельные позиции с последовательным совмещением осей обрабатываемых отверстий с осью шпинделя и последующую обработку отверстий. Для повышения точности и производительности при обработке отверстий в деталях узла, сопрягаемых последовательно непосредственно или через промежуточные детали и снабженных каждая отверстиями, расположенными встречно и соосно по отношению к отверстиям сопрягаемой детали, изготавливают по количеству сопрягаемых деталей совместно в пакете копиры в виде дисков с базовыми отверстиями, выполненными по общим координатам отверстий на деталях. Каждый копир закрепляют с зажимным приспособлением для конкретной детали. При этом для сопрягаемой детали копир располагают в зеркально отраженном виде. Планшайбу снабжают центральным штырем, расположенным по оси вращения шпинделя станка под базовые отверстия копира. Затем устанавливают каждую деталь в свое приспособление по принадлежности и выполняют обработку отверстий с поочередной перестановкой приспособления с закрепленной деталью и копиром на каждое базовое отверстие копира. 5 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано при высокопроизводительной обработке любых ступенчатых отверстий с высокой точностью по соосности.

Известен способ обработки отверстий (см книгу Приспособления для металлорежущих станков, автор Ансеров М.А. М.: МАШГИЗ, 1960, с.395) с использованием поворотных столов, при котором деталь перемещается последовательно и фиксируется на заданный угол (позицию), а обработка отверстий выполняется инструментами с направлением по кондукторной втулке.

Основным недостатком указанного способа обработки является ограниченные технологические возможности при обработке ступенчатых отверстий, особенно при наличии канавок, ступеней, выполненных с убывающими по диаметру поверхностями.

Известен способ обработки 2-х отверстий на токарном станке (см. вышеуказанную книгу Ансерова М.А., с.362-363, фиг VI.65), при котором деталь закрепляется на приспособлении, а затем путем перемещения приспособления занимает вместе с ним последовательно два положения (две позиции) относительно оси патрона станка, с которой поочередно совмещаются оси двух обрабатываемых точением отверстий.

Основным недостатком указанного способа обработки является низкая точность обработки, связанная с тем, что при обработке отверстий, расположенных встречно и соосно в сопрягаемых между собой нескольких деталях, накладываются суммарно погрешности изготовления приспособлений на каждую деталь, и тем самым не обеспечивается необходимая высокая точность сопряжения отверстий по их соосности.

Указанный способ обработки принят за прототип.

Задачей изобретения является повышение точности и производительности обработки отверстий.

Решение этой задачи достигается тем, что в способе обработки отверстий, осуществляемом на токарном станке, путем закрепления детали в приспособлении и установки приспособления с деталью на планшайбу шпинделя станка в отдельные позиции с последовательным совмещением осей обрабатываемых отверстий с осью вращения шпинделя станка и последующей механической обработкой отверстий, при обработке отверстий в деталях узла, сопрягаемых последовательно непосредственно или через промежуточные детали и снабженных каждая отверстиями, расположенными встречно и соосно по отношению к отверстиям сопрягаемой детали, изготавливают по количеству сопрягаемых деталей совместно в пакете копиры в виде дисков с базовыми отверстиями, выполненными по общим координатам отверстий у деталей, каждый копир закрепляют с зажимным приспособлением для конкретной детали, при этом для сопрягаемой детали копир располагают в зеркально отраженном виде, планшайбу снабжают центральным штырем, расположенным по оси вращения шпинделя станка, под базовые отверстия копира, затем устанавливают каждую деталь в свое приспособление по принадлежности и выполняют обработку отверстий, поочередно переставляя приспособление с закрепленной деталью и копиром на каждое базовое отверстие копира.

на фиг 1-5 представлены эскизы, иллюстрирующие предлагаемый способ обработки отверстий.

При этом обозначено:

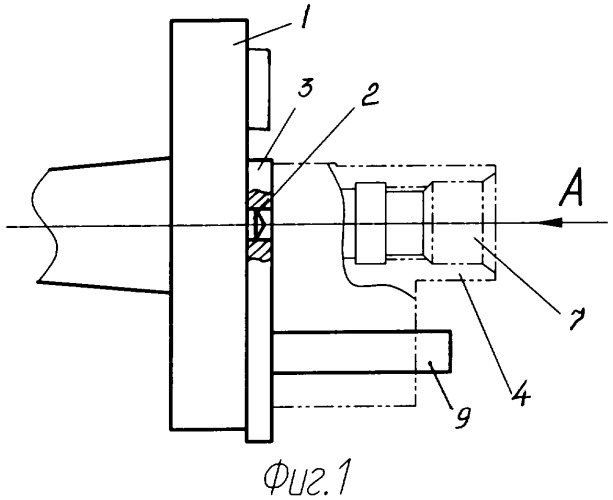

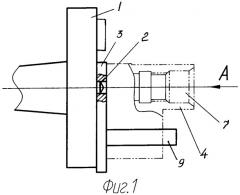

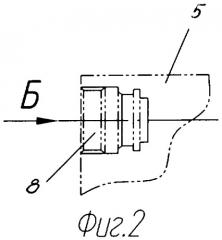

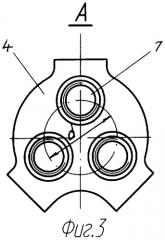

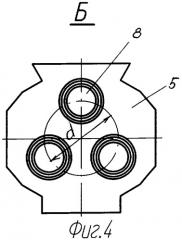

на фиг.1 - общий вид наладки на токарном станке приспособления с копиром и деталью, установленного на планшайбе шпинделя станка, на фиг.2 - положение сопряженной детали с отверстием, направленным соосно и встречно к детали в наладке на фиг.1, на фиг.3 и 4 изображены две детали в отдельности, сопрягаемые в узле, на фиг.5 изображен копир с базовыми отверстиями.

Процесс обработки выполняется на токарном станке в наладке, изображенной на фиг 1. Она состоит из планшайбы 1, устанавливаемой в шпиндель станка и снабженной центральным штырем 2, на котором базируются копиры 3 от каждой из сопрягаемых в узле деталей 4 и 5. Для этого каждый копир снабжен базовыми отверстиями 6. Штырь 2 располагается по линии центров станка (по оси шпинделя). Координаты расположения базовых отверстий 6 в копирах 3 полностью повторяют координаты расположения отверстий 7 и 8 у деталей 4 и 5, которые располагаются в узле таким образом, что при сопряжении их между собой отверстия 7 и 8 занимают соосное и встречное положение по отношению друг к другу. Следует отметить, что отверстия 7 у детали 4 и отверстия 8 у детали 3 не обязательно должны быть одинаковыми. Одинаковы должны быть только координаты.

При таком встречном расположении отверстий в сопряжении деталей механическая обработка отверстий у каждой детали возможна только со стороны стыка в сопряжении деталей, т.е. отверстия невозможно обработать с противоположной стороны у каждой из сопрягаемых деталей.

Для обеспечения высокой точности по соосности отверстий 7 и 8 в узле и соответственно высокой точности при обработке отверстий 7 и 8 по заданным координатам базовые отверстия копиров 3 выполняются в копирах с установкой всех копиров в пакет и совместной обработкой базовых отверстий 6 в пакете.

Для каждой из сопрягаемых в узле деталей с соосными отверстиями изготавливают приспособления 9 для базировки и крепления деталей. При этом каждый копир 3 соединен жестко с приспособлением под соответствующую сопрягаемую в узле деталь, а положение копиров в приспособлениях для сопряженных в узле деталей имеет зеркально отраженный вид.

Базы для установки детали в приспособлении увязаны с координатами расположения отверстий 7 и 8 и базовых отверстий 6 в копирах.

Способ обработки отверстий выполняется следующим образом (опишем его на примере детали 4).

Устанавливают в приспособление 9 вместе с закрепленным копиром 3 деталь 4. Затем приспособление 9 (совместно с деталью 4 и копиром 3) устанавливают базовым отверстием 6 копира 3 на центральный штырь планшайбы 1, закрепляют и обрабатывают отверстие 7 согласно чертежу. Поочередно переставляя приспособление 9 с копиром и деталью 4 на последующие базовые отверстия 6 копира обрабатывают последующие отверстия 7 у детали.

Таким же способом обрабатывают все последующие сопрягаемые в узле детали, снабженные отверстиями, соосными и встречно расположенными по отношению к отверстиям предыдущей детали.

Предлагаемый способ обработки отверстий позволил заменить трудоемкую операцию обработки отверстий на горизонтально-расточных и координатно-расточных станках на более производительную и с большими технологическими возможностями обработку на токарном станке, особенно при обработке многоступенчатых отверстий с различными внутренними проточками в виде цилиндрических и конических углублений по диаметру, при обработке канавок. При этом исключается полностью возможность больших колебаний допусков и даже ошибок при отсчете оператором станка координат отверстий, что гарантированно обеспечивает высокую точность обработки.

Способ обработки отверстий на токарном станке, включающий закрепление детали в приспособлении и установку приспособления с деталью на планшайбу шпинделя станка в отдельные позиции с последовательным совмещением осей обрабатываемых отверстий с осью вращения шпинделя станка и последующую механическую обработку отверстий, отличающийся тем, что при обработке отверстий в деталях узла, сопрягаемых последовательно непосредственно или через промежуточные детали и снабженных каждая отверстиями, расположенными встречно и соосно по отношению к отверстиям сопрягаемой детали, изготавливают по количеству сопрягаемых деталей совместно в пакете копиры в виде дисков с базовыми отверстиями, выполненными по общим координатам отверстий на деталях, каждый копир закрепляют с зажимным приспособлением для конкретной детали, при этом при обработке сопрягаемой детали копир располагают зеркально, планшайбу снабжают центральным штырем, расположенным по оси вращения шпинделя станка под базовые отверстия копира, затем устанавливают каждую деталь в свое приспособление по принадлежности и выполняют обработку отверстий с поочередной перестановкой приспособления с закрепленной деталью и копиром на каждое базовое отверстие копира.