Способ восстановления гребешков лабиринтных уплотнений лопаток турбомашин

Иллюстрации

Показать всеИзобретение относится к наплавке гребешков лабиринтных уплотнений лопаток турбомашин и может быть использовано в авиационной промышленности и энергомашиностроении. Устанавливают лопатки турбомашин в положение, обеспечивающее подвод к ним сварочной головки. Между гребешками лабиринтных уплотнений устанавливают пластины и прихватывают лопатки турбомашин с пластинами для создания единого блока. В пластинах, по бокам гребешков лабиринтных уплотнений, выполняют прорези. В указанном едином блоке осуществляют автоматическую аргонодуговую наплавку неплавящимся электродом с импульсной подачей присадочной проволоки гребешков лабиринтных уплотнений лопаток турбомашин. В результате повышается производительность, качество и стабильность процесса наплавки. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способам восстановления деталей турбомашин после их интенсивной работы, в частности к наплавке гребешков лабиринтного уплотнения бандажных полок лопаток с использованием автоматической аргонодуговой сварки неплавящимся электродом с импульсной подачей присадочной проволоки. Увеличение высоты гребешков лабиринтного уплотнения осуществляют для уменьшения площади проходных сечений в газодинамическом тракте установки, тем самым повышая ее мощность. Изобретение может быть использовано в авиационной промышленности, энергомашиностроении и т.п.

Известен способ дуговой наплавки неплавящимся электродом (а.с. СССР №1540981, кл. В23K 9/16, 1990 г.) [1], заключающийся в использовании кристаллизатора при расположении наплавляемого гребешка в горизонтальной плоскости.

При этом способе при наплавке поверхности раздела торцы лопаток нарушают условия теплоотвода, ухудшают газовую защиту и не обеспечивают процесса стабильности. Кроме того, получаемые наплавочные валики при этом не соответствуют предъявляемым требованиям. Помимо такого принципиального недостатка есть и другие. Во-первых, наличие дополнительного звена - кристаллизатора в системе «присадочная проволока - сварочная дуга - изделие» усложняет процесс и создает добавочные возможности возникновения всякого рода отклонений. Во-вторых, процесс подачи присадочной проволоки с постоянной скоростью имеет ограниченные возможности управления переносом присадочного материала через дуговой промежуток. Поэтому известный способ не может быть применен к наплавке гребешков лабиринтных уплотнений лопаток.

Известен также способ восстановления гребешков лабиринтных уплотнений лопаток турбомашин, при котором лопатки турбомашин устанавливают в положение, обеспечивающее подвод к ним сварочной головки, а затем неплавящимся электродом с импульсной подачей присадочной проволоки производят автоматическую аргонодуговую наплавку («Современные технологии в производстве газотурбинных двигателей», под редакцией А.Г.Братухина, Г.К.Язова и др. М.: Машиностроение, 1987, с.100) [2].

Этот способ предусматривает наплавку кольцевых гребешков лабиринтных уплотнений турбомашин. Что же касается восстановления гребешков лабиринтных уплотнений отдельных лопаток, собранных в блок, то он не решает проблему переноса присадочного материала через дуговой промежуток от одной лопатки к другой. Поэтому без существенных дополнений его нельзя использовать для наплавки гребешков лабиринтных уплотнений лопаток турбомашин. Поскольку известный способ [2] по большинству существенных признаков совпадает с предложенным, он принят авторами за прототип.

Задачей изобретения является повышение производительности, качества и стабильности процесса наплавки гребешков лопаток турбомашин. Эта задача достигается осуществлением технического результата автоматической наплавкой гребешков лабиринтных уплотнений лопаток не поштучно, а единым блоком.

Технический результат достигается тем, что в способе восстановления гребешков лабиринтных уплотнений лопаток турбомашин, при котором лопатки турбомашин устанавливают в положение, обеспечивающее подвод к ним сварочной головки, а затем производят автоматическую аргонодуговую наплавку неплавящимся электродом с импульсной подачей присадочной проволоки, между гребешками лопаток помещают пластины, прихватывают лопатки с пластинами в единый блок, при этом в пластинах по бокам гребешков вплотную к ним выполняют прорези, а наплавку гребешков лабиринтных уплотнений лопаток производят в едином блоке.

Технический результат достигается тем, что прорези в пластинах выполняют вдоль гребешков, вплотную к ним с обеих их сторон после прихватки их с гребешками или тем, что прорези в пластинах выполняют до их сборки с лопатками и прихватки в единый блок.

Изобретение поясняется следующими чертежами, где:

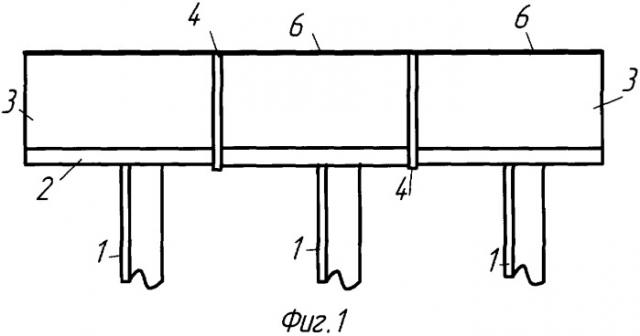

фиг.1 - собранные в единый блок лопатки с пластинами;

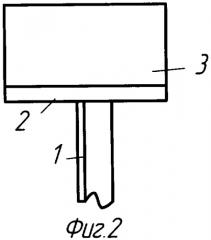

фиг.2 - отдельно лопатка лабиринтного уплотнения;

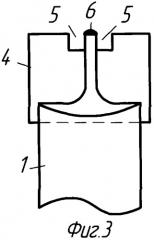

фиг.3 - вид сбоку на единый блок лопаток с пластинами.

Пример осуществления способа

На рабочем столе установки для автоматической аргонодуговой сварки закрепляют приспособление для сборки под наплавку, например, 15 шт. лопаток 1 в единый теплопроводящий блок. Для этого между бандажными полками 2 с гребешками 3 лопаток 1 размещают пластины 4. Гребешки 3 лопаток 1 прихватывают к пластинам 4. При установке пластин 4 обеспечивают плотную сборку. Зазор между гребешками 3 и пластинами 4 не более 0,05 мм. Пластины 4 изготовлены из листа ЭП 708 толщиной 0,8 мм. Такими действиями создают теплопроводящую металлическую связь, устраняющую в значительной мере изменения условий теплоотвода и ухудшение газовой защиты. Сборкой лопаток в единый теплопроводящий блок и выполнением прихваток обеспечивают расположение гребешков 3 на одной высоте без образования ступенек между ними. Затем в пластинах по обеим сторонам гребешка 4 выполняют стабилизирующие электрическую дугу прорези 5 размером, например, 1,5×2 мм. Они необходимы для того, чтобы сварочная дуга при переходе через пластину не отклонялась от своего направления. После этого осуществляют наплавку 6 гребешков 3 лабиринтных уплотнений лопаток 1. Наплавку 6 на гребешках 3 проводят послойно. Толщину каждого наплавочного слоя (валика) устанавливают порядка 0,3 мм, обеспечивая в итоге припуск, достаточный для восстановления требуемого профиля гребешка. После завершения наплавки теплопроводящий блок, например, из 15-ти лопаток подвергают механической обработке. Электроэрозионным способом его разделяют по пластинам 4 на отдельные лопатки 1. На шлифовальном станке гребешки лабиринтных уплотнений доводят до их конструктивных размеров.

Предлагаемый способ восстановления гребешков лабиринтных уплотнений лопаток турбомашин в едином теплопроводящем блоке позволяет в условиях автоматической аргонодуговой сварки повысить производительность труда, качество и стабильность наплавки, а также снизить трудоемкость операции.

1. Способ восстановления гребешков лабиринтных уплотнений лопаток турбомашин, включающий установку лопаток турбомашин в положение, обеспечивающее подвод к ним сварочной головки и осуществление автоматической аргонодуговой наплавки гребешков лабиринтных уплотнений неплавящимся электродом с импульсной подачей присадочной проволоки, отличающийся тем, что между гребешками лабиринтных уплотнений устанавливают пластины, прихватывают лопатки турбомашин с пластинами для создания единого блока, в пластинах по бокам гребешков лабиринтных уплотнений выполняют прорези, а автоматическую аргонодуговую наплавку гребешков лабиринтных уплотнений производят в указанном едином блоке.

2. Способ по п.1, отличающийся тем, что прихватку лопаток турбомашин с пластинами осуществляют путем прихватки последних с гребешками лабиринтных уплотнений, а прорези в пластинах выполняют после их прихватки с гребешками лабиринтных уплотнений.

3. Способ по п.1, отличающийся тем, что прорези в пластинах выполняют до их сборки с лопатками турбомашин в единый блок, обеспечивая расстояние между прорезями, соответствующее ширине гребешка лабиринтного уплотнения.