Лист твердого металлического припоя и способ его изготовления

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении твердых припоев для получения паяных швов. Лист твердого припоя изготовлен формованием порошка, имеющего состав твердого металлического припоя и содержащего смесь порошков, по меньшей мере, двух или более типов в заданной пропорции по массе. Порошок уплотняют валками и спекают. При этом порошок с составом твердого металлического припоя в листе находится в смешанном состоянии и является не полностью сплавленным. Лист твердого металлического припоя, изготовленный данным способом, обладает улучшенными технологическими характеристиками, в частности превосходной гибкостью. 2 н. и 10 з.п. ф-лы, 8 ил.

Реферат

Область техники

Настоящее изобретение относится к листу твердого припоя, который представляет собой твердый металлический припой, сформованный в виде листа, и к способу его изготовления.

Уровень техники

Имеющийся в распоряжении в настоящее время лист никелевого твердого припоя представляет собой аморфный лист, сформированный путем закалочного (с быстрым охлаждением) литья между валками расплавленного металла, имеющего состав никелевого твердого металлического припоя. Пружиноподобная упругость такого аморфного листа делает затруднительным подгонку и введение этого листа в ограниченное пространство. В дополнение к этому, поскольку этот лист представляет собой очень тонкую фольгу (толщиной несколько десятков микрометров), то трудно ожидать хорошей технологичности. Чтобы заполнить им большое пространство, требуется разрезать фольгу на куски заданной формы и уложить эти куски фольги на поверхность шва с образованием многослойной структуры. Кроме того, ограничение по ширине листа, накладываемое диаметром разливочного сопла, используемого в способе закалочного литья между валками, также ухудшает технологичность. Для того чтобы выполнить пайку шва большой ширины, необходимо уложить множество листов твердого припоя рядом друг с другом.

Помимо листов твердого припоя, доступным является также порошок никелевого твердого металлического припоя. Однако в случае такого порошка также трудно ожидать хорошей технологичности во время операции пайки, поскольку требуется смешать связующее с порошком с образованием пасты, и при этом перед пайкой невозможно избежать процесса испарения связующего. В дополнение к этому, после пайки остается некоторое количество карбонизированного связующего, что ухудшает качество паяного шва.

Раскрытие изобретения

Настоящее изобретение создано с учетом описанных выше проблем и имеет своей целью предложение листа твердого припоя с прекрасной технологичностью (обрабатываемостью) и способа изготовления такого листа твердого припоя.

Согласно настоящему изобретению, для того чтобы достичь вышеописанной цели путем решения проблемы листа твердого припоя, лист твердого припоя изготавливают путем формования порошка с составом твердого металлического припоя в форме листа.

В настоящем изобретении, в качестве решения проблемы по изготовлению листа твердого припоя, порошок с составом твердого металлического припоя формуют в форме листа путем прокатки этого порошка.

В случае настоящего изобретения, так как порошок с составом твердого металлического припоя формируют в форме листа, является возможным задать толщину этого листа в широком диапазоне значений путем регулирования сжимающего усилия в ходе процесса формования. Поэтому, по сравнению с традиционным аморфным листом в форме фольги, лист твердого припоя по настоящему изобретению является чрезвычайно удобным и может в значительной степени улучшить технологичность при выполнении паяных швов твердым припоем.

Краткое описание чертежей

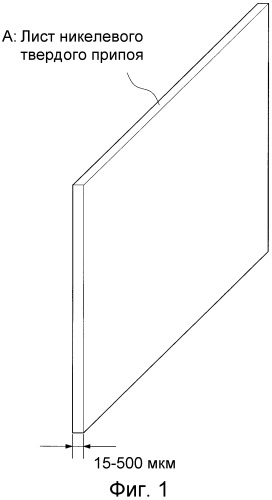

Фиг.1 представляет собой вид в перспективе, показывающий строение листа A твердого припоя согласно одному варианту воплощения изобретения.

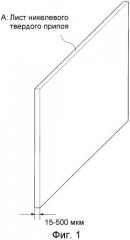

Фиг.2 представляет собой схематичную диаграмму, показывающую конструкцию устройства для изготовления листов твердого припоя согласно настоящему изобретению.

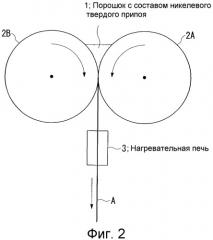

Фиг.3 представляет собой фотографию, показывающую общий вид листа A никелевого твердого припоя согласно одному варианту воплощения изобретения.

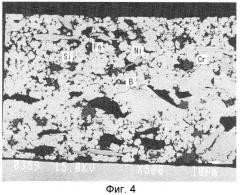

Фиг.4 представляет собой фотографию, показывающую поперечное сечение листа A никелевого твердого припоя согласно одному варианту воплощения изобретения.

Фиг.5 представляет собой набор аналитических изображений, показывающих поперечное сечение листа A никелевого твердого припоя согласно одному варианту воплощения изобретения.

Фиг.6 представляет собой фотографию, показывающую поперечное сечение паяного шва с использованием листа A никелевого твердого припоя согласно одному варианту воплощения изобретения.

Фиг.7 представляет собой набор аналитических изображений, показывающих поперечное сечение паяного шва с использованием листа A никелевого твердого припоя согласно одному варианту воплощения изобретения.

Фиг.8A и 8B представляют собой дифракционные рентгенограммы, показывающие состояния сплавления в листе A никелевого твердого припоя согласно одному варианту воплощения изобретения.

Наилучшие варианты осуществления изобретения

В нижеследующем описании со ссылкой на чертежи поясняется вариант воплощения листа твердого припоя и способа его изготовления согласно настоящему изобретению. Этот вариант воплощения относится к листу никелевого твердого припоя, в котором в качестве исходного порошкового материала используется порошок, имеющий состав никелевого твердого металлического припоя, главным образом состоящего из никеля (порошок с составом никелевого твердого металлического припоя).

Фиг.1 представляет собой вид в перспективе листа никелевого твердого припоя согласно этому варианту воплощения. Фиг.2 представляет собой схематичную диаграмму устройства для изготовления такого листа никелевого твердого припоя (устройства изготовления листа твердого припоя). На этих чертежах символ A обозначает лист никелевого твердого припоя, позиция 1 обозначает порошок с составом никелевого твердого металлического припоя, позиции 2A и 2B обозначают прокатные валки, а позиция 3 обозначает нагревательную печь.

Лист A твердого припоя изготавливают путем формования порошка 1 с составом никелевого твердого металлического припоя в форме листа с помощью способа обработки давлением или способа формования со связующим и спекания этого листа. Способ обработки давлением представляет собой способ формования порошка 1 с составом никелевого твердого металлического припоя с получением листа путем прессования или путем прокатки или т.п.. Один из примеров, использованный в этом варианте воплощения, представляет собой уплотнение порошка прокаткой. В случае способа формования со связующим, после измельчения порошка 1 с составом никелевого твердого металлического припоя и полимерного связующего, полученную смесь формуют в виде листа, например, с помощью способа с использованием ракельного ножа.

В случае общей обработки давлением трудно сформировать листовой элемент, имеющий форму последовательной полосы. Эта проблема может быть преодолена с помощью уплотнения порошка прокаткой. По сравнению с формованием со связующим, уплотнение порошка прокаткой имеет преимущество, заключающееся в упрощении процесса изготовления за счет исключения этапа измельчения полимера и порошка 1 с составом никелевого твердого металлического припоя.

Пластинчатую толщину листа A никелевого твердого припоя регулируют в пределах диапазона примерно от 15 мкм (микрометров) до 500 мкм (микрометров). Порошок 1 с составом твердого металлического припоя представляет собой порошок сплава на основе никеля, состоящего главным образом из никеля, и имеет размер частиц не более 100 микрометров. Размер частиц порошка 1 с составом никелевого твердого металлического припоя выбирают исходя из предпочтительного размера, соответствующего пластинчатой толщине после формования. То есть размер частиц выбирают исходя из того предпочтительного размера, с которым порошок легко формуется в форме листа при уплотнении порошка прокаткой.

Устройство изготовления листа твердого припоя, предназначенное для изготовления такого листа A никелевого твердого припоя, содержит, как показано на Фиг.2, пару прокатных валков 2A, 2B и нагревательную печь 3. Пара прокатных валков 2A и 2B расположена таким образом, что периферийные окружные поверхности соответствующих валков находятся друг напротив друга в параллельном расположении с заданным промежуточным расстоянием между ними. Нагревательная печь 3 предусмотрена для выполняемого ниже по ходу процесса этапа после прокатки прокатными валками 2A и 2B.

Порошок 1 с составом никелевого твердого металлического припоя подают на пару прокатных валков 2A, 2B с верхней стороны. Порошок 1 с составом никелевого твердого металлического припоя состоит главным образом из никеля (Ni) и содержит, например, заданные количества в процентах по массе хрома (Cr), железа (Fe), кремния (Si) и бора (B). Например, порошок может иметь состав никелевого твердого металлического припоя согласно Японскому промышленному стандарту (JIS), такой как BNi-1, BNi-2, BNi-3, BNi-4, BNi-5, BNi-6 или BNi-7.

При приведении каждого из прокатных валков 2A и 2B во вращение так, как это показано стрелками, порошок 1 с составом никелевого твердого металлического припоя подают в пространство, образовавшееся между прокатными валками 2A и 2B. Порошок 1 с составом никелевого твердого металлического припоя 1 прессуется за счет уплотнения этого порошка между прокатными валками, т.е. прокатными валками 2A и 2B, а затем он поступает в направлении вниз и тем самым формуется в форме листа.

Спрессованный в форме листа порошок 1 с составом никелевого твердого металлического припоя спекают путем нагревания до заданной температуры в нагревательной печи 3, размещенной ниже по ходу процесса под прокатными валками 2A и 2B. Температура спекания внутри нагревательной печи 3 представляет собой температуру, соответствующую примерно 50-85% от температуры ликвидуса порошка 1 с составом никелевого твердого металлического припоя. В таком состоянии вышеописанный лист A никелевого твердого припоя поступает из нагревательной печи 3. Если после спекания обнаруживают участок с плохой пластинчатой структурой, то лист может быть подвергнут прокатке во второй раз. Если желательной является тонкая пластина, то этап нагревания и этап прокатки могут быть повторены.

В данном варианте воплощения порошок 1 с составом никелевого твердого металлического припоя формуют в форме листа путем уплотнения порошка прокаткой. Как описано выше, толщина такого листа может быть задана в широком диапазоне значений путем регулирования сжимающего усилия во время уплотнения порошка прокаткой. Поэтому изготовленный лист A никелевого твердого припоя является особенно удобным для применения по сравнению с традиционным аморфным фольговым листом. С помощью предложенного листа возможно в значительной степени улучшить технологичность операции пайки.

Настоящее изобретение не ограничено описанным выше вариантом воплощения. Например, может быть рассмотрен следующий модифицированный вариант. Хотя в описанном выше варианте воплощения после уплотняющей обработки порошка прокаткой с помощью прокатных валков 2A и 2B осуществляют обработку спеканием в нагревательной печи 3, такое спекания не обязательно является существенной обработкой. Например, порошок 1 с составом никелевого твердого металлического припоя может быть сформован в форме листа только лишь путем уплотняющей обработки порошка прокаткой с помощью прокатных валков 2A и 2B.

Порошок 1 с составом никелевого твердого металлического припоя не ограничен порошком единственного исходного материала и может также быть образован смесью нескольких порошковых материалов. В качестве порошка 1 с составом никелевого твердого металлического припоя в виде смеси нескольких порошковых материалов могут быть рассмотрены, например, следующие материалы. В последующем описании допустимый диапазон отклонений содержания каждого компонента составляет ±5%.

В этом случае температуру спекания с помощью нагревательной печи 3 задают относительно низкой, например, на уровне примерно 50% от температуры ликвидуса порошка 1 с составом твердого металлического припоя. При задании такой температуры порошок 1 с составом никелевого твердого металлического припоя формуют в форме листа с образованием листа A никелевого твердого припоя, в котором порошки, которые являются не полностью сплавленными, остаются в смешанном состоянии.

Гибкость листа A никелевого твердого припоя снижается с увеличением степени сплавления порошков каждого из исходных материалов. Поэтому является предпочтительным задавать температуру спекания в нагревательной печи 3 на уровне, соответствующем примерно 50% от температуры ликвидуса порошка 1 с составом никелевого твердого металлического припоя, так что порошки каждого из исходных материалов остаются в смешанном состоянии, полностью не сплавляясь. Когда такой лист A никелевого твердого припоя фактически используют при получении паяного шва, этот лист плавится и действует в качестве твердого металлического припоя (заполнителя).

(1) В качестве материала, эквивалентного припою BNi-1 согласно JIS-стандарту, может быть рассмотрена смесь из порошкового никеля (Ni), порошкового хрома (Cr), порошкового кремния (Si), порошкового железа (Fe) и порошкового бора (B). Например, смешивают порошки этих пяти типов в пропорции соответственно 74 мас.%: 14 мас.%: 4,0 мас.%: 4,5 мас.%: 3,5 мас.%.

(2) Смешанный порошок может быть получен путем смешивания порошкового никеля (Ni), порошкового хрома (Cr), порошкового бора (B), порошкового железа (Fe) и порошкового кремния (Si) в заданной пропорции по массе для приготовления порошка, имеющего состав согласно BNi-2. Лист, образованный таким смешанным порошком, представляет собой лист из смешанного материала, содержащего не менее 80 мас.%, обладающего пластичностью порошкового никеля (Ni). В таком листе пластичный никель составляет основную часть и включает в себя прочие составляющего его порошки. По этой причине возможно получить лист, который не является хрупким и обладает прекрасными свойствами пластичности и манипулирования.

В качестве материала, эквивалентного припою BNi-2 согласно JIS-стандарту, можно рассмотреть порошковую смесь порошкового никеля (Ni), порошкового хрома (Cr), порошкового кремния (Si), порошкового железа (Fe) и порошкового бора (B). Порошки этих пяти типов могут быть смешаны, например, в пропорции соответственно 82,5 мас.%: 7 мас.%: 4,5 мас.%: 3,0 мас.%: 3,0 мас.%.

Фиг.3 представляет собой фотографию, показывающую общий вид листа A никелевого твердого припоя, изготовленного путем уплотнения прокаткой описанного выше смешанного порошка, эквивалентного припою BNi-2 согласно JIS-стандарту. Этот лист был изготовлен с помощью описанного выше устройства изготовления листа твердого припоя. Поскольку лист A никелевого твердого припоя обладает гибкостью, как хорошо видно на этой фотографии, то он обладает прекрасными свойствами манипулирования.

Фиг.4 и 5 представляют собой фотографии, показывающие смешанное состояние порошкового никеля (Ni), порошкового хрома (Cr), порошкового кремния (Si), порошкового железа (Fe) и порошкового бора (B) в листе A никелевого твердого припоя. Фиг.4 представляет собой фотографию, показывающую поперечное сечение листа A никелевого твердого припоя. Эта фотография указывает на состояние, при котором порошковый никель (Ni), порошковый хром (Cr), порошковый кремний (Si), порошковое железо (Fe) и порошковый бор (B) не сплавлены, а просто смешаны друг с другом в виде отдельных частиц.

Фиг.5 представляет собой набор аналитических изображений, соответствующих поперечному сечению на вышеописанной Фиг.4, и показывает распределение соответствующих составляющих элементов в листе A никелевого твердого припоя. На Фиг.5 верхнее левое изображение представляет собой уменьшенную фотографию по Фиг.4, приведенную для сравнения с другими аналитическими изображениями. На этих аналитических изображениях области, содержащие каждый элемент из никеля (Ni), хрома (Cr), кремния (Si), железа (Fe) и бора (B), показаны белыми. Эти области совпадают с распределением каждой из частиц, показанных на Фиг.4.

Из Фиг.4 и 5 легко понять, что порошковый никель (Ni), порошковый хром (Cr), порошковый кремний (Si), порошковое железо (Fe) и порошковый бор (B) в листе A никелевого твердого припоя не расплавлены и не сплавлены друг с другом, а находятся в смешанном состоянии.

Фиг.6 и 7 представляют собой фотографии, показывающие поперечное сечение паяного шва между инконелевыми элементами, спаянными с использованием листа A никелевого твердого припоя, в котором частицы каждого исходного материала находятся в смешанном состоянии. Фиг.6 представляет собой выполненную по нормали фотографию поперечного сечения, показывающую состояние, в котором верхний и нижний инконелевые элементы соединены друг с другом твердым никелевым металлическим припоем (то есть листом A никелевого твердого припоя, расплавленным при нагревании), заполняющим промежуточное пространство между этими инконелевыми элементами.

Фиг.7 представляет собой набор аналитических изображений, соответствующих фотографии поперечного сечения на Фиг.6, и показывает распределение соответствующих составляющих элементов, т.е. никеля (Ni), хрома (Cr), кремния (Si), железа (Fe) и бора (B). На Фиг.7 верхнее левое изображение представляет собой уменьшенную фотографию по Фиг.6, приведенную для сравнения с другими аналитическими изображениями.

При сравнении аналитических изображений на Фиг.7, показывающих состояние листа A никелевого твердого припоя после пайки, и аналитических изображений на Фиг.5, показывающих состояние перед пайкой, очевидно, что все элементы, распределенные перед пайкой в виде отдельных частиц, при нагревании во время пайки гомогенно смешиваются и сплавляются друг с другом.

Лист A никелевого твердого припоя характеризуется смешанным состоянием отдельных частиц порошкового никеля (Ni), порошкового хрома (Cr), порошкового кремния (Si), порошкового железа (Fe) и порошкового бора (B), которые не являются сплавленными. Это смешанное состояние возникло при температуре обжига внутри нагревательной печи 3.

Фиг.8A и 8B представляют собой дифракционные рентгенограммы, показывающее зависимость сплавления порошкового никеля (Ni), порошкового хрома (Cr), порошкового кремния (Si), порошкового железа (Fe) и порошкового бора (B) от температуры обжига. Фиг.8A показывает состояние, при котором заданная температура спекания является относительно низкой. В то же время, Фиг.8B показывает состояние, при котором заданная температура спекания является относительно высокой. На Фиг.8A с относительно низкой температурой обжига единственными наблюдаемыми пиками являются пики никеля (Ni). На Фиг.8B с относительно высокой температурой обжига за счет сплавления никеля с другими элементами становятся видны и «неникелевые» пики.

Таким образом, для того чтобы избежать сплавления и сохранить смешанное состояние отдельных частиц порошкового никеля (Ni), порошкового хрома (Cr), порошкового кремния (Si), порошкового железа (Fe) и порошкового бора (B), температура спекания в нагревательной печи 3 должна регулироваться на относительно низком уровне.

(3) Материал, эквивалентный припою BNi-2 согласно JIS-стандарту, может быть получен путем смешивания порошкового никеля (Ni), порошка сплава никеля-хрома (Ni-Cr), порошка сплава никеля-бора (Ni-B), порошка сплава железа-хрома (Fe-Cr), порошка сплава железа-никеля (Fe-Ni) и порошка сплава железа-кремния (Fe-Si). Эта смесь составлена так, чтобы в сумме содержать в исходных компонентах: никеля (Ni) и хрома (Cr) - не менее 6 мас.% и не более 8 мас.%; бора (B) - не менее 2,75 мас.% и не более 3,5 мас.%; железа (Fe) - не менее 2,5 мас.% и не более 3,5 мас.%; и кремния (Si) - не менее 4 мас.% и не более 5 мас.%. Такой смешанный порошок формуют в неспеченный лист путем уплотнения порошка прокаткой и спекают внутри нагревательной печи. Хотя спеченный лист из этого смешанного порошка не имеет состава твердого металлического припоя на микроскопическом уровне, он может быть превращен в твердый металлический припой путем плавления и, следовательно, может быть использован для пайки. Предпочтительно, размер частиц каждого порошка составляет 100 мкм или менее.

(4) В качестве материала, эквивалентного припою BNi-3 согласно JIS-стандарту, можно рассмотреть смесь порошкового никеля (Ni), порошкового кремния (Si) и порошкового бора (B). Порошки этих трех типов смешивают, например, в пропорции соответственно 92,3 мас.%: 4,5 мас.%: 3,2 мас.%.

(5) В качестве материала, эквивалентного припою BNi-4 согласно JIS-стандарту, может быть рассмотрена смесь порошкового никеля (Ni), порошкового кремния (Si) и порошкового бора (B). Порошки этих трех типов смешивают, например, в пропорции соответственно 94,5 мас.%: 3,5 мас.%: 2,0 мас.%.

(6) В качестве эквивалента припою BNi-5 согласно JIS-стандарту может быть рассмотрена смесь порошкового никеля (Ni), порошкового хрома (Cr) и порошкового кремния (Si). Порошки этих трех типов смешивают, например, в пропорции соответственно 71 мас.%: 19 мас.%: 10 мас.%.

(7) В качестве эквивалента припою BNi-6 согласно JIS-стандарту может быть рассмотрена смесь порошкового никеля (Ni) и порошкового фосфора (P). Порошки этих двух типов смешивают, например, в пропорции соответственно 89 мас.% к 11 мас.%.

(8) В качестве эквивалента припою BNi-7 согласно JIS-стандарту может быть рассмотрена смесь порошкового никеля (Ni), порошкового хрома (Cr) и порошкового фосфора (P). Порошки этих трех типов смешивают, например, в пропорции соответственно 77 мас.%: 13 мас.%: 10 мас.%.

Порошок с составом твердого металлического припоя в качестве исходного материала не ограничен описанными выше порошками с составом никелевого твердого металлического припоя. Например, листы твердого припоя могут быть выполнены из алюминиевого твердого металлического припоя, серебряного твердого металлического припоя или т.п. Для получения такого листа смешивают друг с другом по меньшей мере два или более порошка различных типов в заданной пропорции по массе. Смешанный металлический порошок формуют в форме листа путем уплотнения порошка прокаткой и тем самым получают лист твердого припоя. Смешанный порошок в виде смеси порошков различных типов получают путем смешивания порошка сплава или порошка чистого металла с порошками чистых металлов различных типов или порошками сплавов различных типов.

Лист алюминиевого твердого припоя

Для изготовления листа алюминиевого твердого припоя, состоящего главным образом из алюминия (Al), может быть рассмотрено использование порошка с составом твердого металлического припоя, эквивалентного припою BA4047 согласно JIS-стандарту. Например, этот порошок может представлять собой смесь порошков двух типов, а именно порошкового алюминия (Al) и порошкового кремния (Si), которые смешаны, например, в пропорции соответственно 88 мас.% к 12 мас.%. В этом случае допустимый диапазон отклонений содержания каждого компонента составляет ±5%.

Кроме того, к этому смешанному порошку может быть добавлен порошок фторидсодержащего флюса (например, фторида цезия).

Лист медного твердого припоя

Лист твердого припоя, содержащего главным образом медь (Cu), может быть изготовлен путем использования следующих порошков с составом твердого металлического припоя. В данном случае, в отличие от описанного выше случая изготовления листа A никелевого твердого припоя, температуру спекания в нагревательной печи 3 регулируют на относительно высоком уровне, например, соответствующем примерно 85% от температуры ликвидуса порошка с составом твердого металлического припоя. При таком задании температуры может быть изготовлен лист медного твердого припоя, обладающий существенной прочностью и гибкостью. В приведенном ниже описании для каждого из компонентов допустимый диапазон отклонений содержания составляет ±5%.

(1) В качестве материала, эквивалентного припою BCuP-1 согласно JIS-стандарту, может быть использована смесь порошковой меди (Cu) и порошкового фосфора (P). Например, порошки этих двух типов смешивают в пропорции соответственно 95 мас.% к 5,0 мас.%.

(2) В качестве материала, эквивалентного припою BCuP-2 согласно JIS-стандарту, может быть использована смесь порошковой меди (Cu) и порошкового фосфора (P). Например, порошки этих двух типов смешивают в пропорции соответственно 93 мас.% к 7,0 мас.%. Альтернативно, состав твердого металлического припоя BCuP-2 может быть реализован с использованием смеси 50 мас.% порошковой меди (Cu) и 50 мас.% порошкового CuP3, который представляет собой сплав меди (Cu) и фосфора (P).

(3) В качестве материала, эквивалентного припою BCuP-3 согласно JIS-стандарту, может быть использована смесь порошковой меди (Cu), порошкового фосфора (P) и порошкового серебра (Ag). Например, порошки этих трех типов смешивают в пропорции соответственно 88,7 мас.%: 6,3 мас.%: 5,0 мас.%.

(4) В качестве материала, эквивалентного припою BCuP-4 согласно JIS-стандарту, может быть использована смесь порошковой меди (Cu), порошкового фосфора (P) и порошкового серебра (Ag). Например, порошки этих трех типов смешивают в пропорции соответственно 87 мас.%: 7,0 мас.%: 6,0 мас.%. Лист твердого припоя, образованный путем формования такого смешанного порошка в форме листа с помощью уплотнения порошка прокаткой, представляет собой лист из смешанных материалов, которые не сплавились и имеют составы указанных порошков. После плавления лист превращается в фосфоро-медный твердый металлический припой BCuP-4 согласно JIS-стандарту.

(5) В качестве материала, эквивалентного припою BCuP-5 согласно JIS-стандарту, может быть использована смесь порошковой меди (Cu), порошкового фосфора (P) и порошкового серебра (Ag). Например, порошки этих трех типов смешивают в пропорции соответственно 79,8 мас.%: 5,0 мас.%: 15,2 мас.%.

(6) В качестве материала, эквивалентного припою BCuP-6 согласно JIS-стандарту, может быть использована смесь порошковой меди (Cu), порошкового фосфора (P) и порошкового серебра (Ag). Например, порошки этих трех типов смешивают в пропорции соответственно 91 мас.%: 7,0 мас.%: 2,0 мас.%.

Лист серебряного твердого припоя

Лист твердого припоя, состоящего главным образом из серебра (Ag), может быть изготовлен путем использования следующих порошков с составом твердого металлического припоя. В приведенном ниже описании для каждого из компонентов допустимый диапазон отклонений содержания составляет ±5%.

(1) В качестве материала, эквивалентного припою BAg-1 согласно JIS-стандарту, может быть рассмотрена смесь порошкового серебра (Ag), порошковой меди (Cu), порошкового цинка (Zn) и порошкового кадмия (Cd). Например, порошки этих четырех типов смешивают в пропорции соответственно 48 мас.%:16 мас.%: 16 мас.%: 20 мас.%.

(2) В качестве эквивалента припою BAg-2 согласно JIS-стандарту рассматривается смесь порошкового серебра (Ag), порошковой меди (Cu), порошкового цинка (Zn) и порошкового кадмия (Cd). Например, порошки этих четырех типов смешивают в пропорции соответственно 36 мас.%: 26 мас.%: 20 мас.%: 18 мас.%.

(3) В качестве материала, эквивалентного припою BAg-3 согласно JIS-стандарту, может быть рассмотрена смесь порошкового серебра (Ag), порошковой меди (Cu), порошкового цинка (Zn), порошкового кадмия (Cd) и порошкового никеля (Ni). Например, порошки этих пяти типов смешивают в пропорции соответственно 50 мас.%:15,5 мас.%: 15,5 мас.%: 16 мас.%: 3 мас.%.

(4) В качестве материала, эквивалентного припою BAg-4 согласно JIS-стандарту, может быть рассмотрена смесь порошкового серебра (Ag), порошковой меди (Cu), порошкового цинка (Zn) и порошкового никеля (Ni). Например, порошки этих четырех типов смешивают в пропорции соответственно 40 мас.%: 30 мас.%: 28 мас.%: 2,0 мас.%.

(5) В качестве эквивалента припою BAg-5 согласно JIS-стандарту может быть рассмотрена смесь порошкового серебра (Ag), порошковой меди (Cu) и порошкового цинка (Zn). Например, порошки этих трех типов смешивают в пропорции соответственно 45 мас.%: 30 мас.%: 25 мас.%.

(6) В качестве эквивалента припою BAg-6 согласно JIS-стандарту может быть рассмотрена смесь порошкового серебра (Ag), порошковой меди (Cu) и порошкового цинка (Zn). Например, порошки этих трех типов смешивают в пропорции соответственно 50 мас.%: 34 мас.%: 16 мас.%.

(7) В качестве эквивалента припою BAg-7 согласно JIS-стандарту может быть рассмотрена смесь порошкового серебра (Ag), порошковой меди (Cu), порошкового цинка (Zn) и порошкового олова (Sn). Например, порошки этих четырех типов смешивают, например, в пропорции соответственно 56 мас.%: 22 мас.%: 17 мас.%: 5,0 мас.%.

(8) В качестве эквивалента припою BAg-8 согласно JIS-стандарту может быть рассмотрена смесь порошкового серебра (Ag) и порошковой меди (Cu). Например, порошки этих двух типов смешивают в пропорции соответственно 72 мас.% к 28 мас.%.

1. Лист твердого припоя, который изготовлен формованием порошка, имеющего состав твердого металлического припоя и содержащего смесь порошков, по меньшей мере, двух или более типов в заданной пропорции по массе, путем уплотнения порошка валками и спекания, при этом порошок с составом твердого металлического припоя в листе находится в смешанном состоянии и является не полностью сплавленным.

2. Лист твердого припоя по п.1, в котором порошок с составом твердого металлического припоя имеет размер частиц 100 мкм или менее, состоит главным образом из никеля и получен путем спекания при температуре, соответствующей 50-85% от температуры ликвидуса состава твердого металлического припоя, причем толщина листа составляет от 15 до 500 мкм.

3. Лист твердого припоя по п.1, в котором порошок с составом твердого металлического припоя состоит главным образом из алюминия и содержит порошок флюса.

4. Лист твердого припоя по п.3, содержащий от 10 до 15 мас.% кремния.

5. Лист твердого припоя по п.1, в котором порошок с составом твердого металлического припоя состоит главным образом из меди и получен путем спекания при температуре, соответствующей примерно 85% от температуры ликвидуса состава твердого металлического припоя.

6. Лист твердого припоя по п.5, содержащий от 4 до 8 мас.% фосфора.

7. Способ изготовления листа твердого припоя, включающий в себя прокатку порошка, имеющего состав твердого металлического припоя и содержащего смесь порошков, по меньшей мере, двух или более типов в заданной пропорции по массе, с уплотнением его валками и формованием в виде листа, а также спекание порошка с получением листа, в котором порошок с составом твердого металлического припоя находится в смешанном состоянии и является не полностью сплавленным.

8. Способ по п.7, в котором используют порошок с составом твердого металлического припоя с размером частиц 100 мкм или менее, состоящий главным образом из никеля, при этом спекание проводят при температуре, соответствующей 50-85% от температуры ликвидуса состава твердого металлического припоя, а толщину листа твердого припоя регулируют в диапазоне от 15 до 500 мкм.

9. Способ по п.7, в котором используют порошок с составом твердого металлического припоя, состоящий главным образом из алюминия и содержащий порошок флюса.

10. Способ по п.9, в котором получают лист твердого припоя, содержащий от 10 до 15 мас.% кремния.

11. Способ по п.7, в котором используют порошок с составом твердого металлического припоя, состоящий главным образом из меди, при этом спекание проводят при температуре, соответствующей примерно 85% от температуры ликвидуса состава твердого металлического припоя.

12. Способ по п.11, в котором получают лист твердого припоя, содержащий от 4 до 8 мас.% фосфора.