Способ бронирования зарядов твердого ракетного топлива (варианты)

Иллюстрации

Показать всеИзобретение относится к области бронирования зарядов твердого ракетного топлива для ракетных двигателей и других устройств и может быть использовано при отработке и изготовлении зарядов твердого ракетного топлива. Способ включает нанесение адгезионного подслоя на топливную шашку и установку ее в пресс-форму. Бронесостав разогревают до текучего состояния и впрыскивают в зазор между матрицей пресс-формы и топливной шашкой. По первому варианту топливную шашку с нанесенным адгезионным подслоем перед установкой в пресс-форму термостатируют при температуре от «точки росы» до 20°С. Термостатирование осуществляют в течение времени, достаточного для равномерного распределения заданной температуры по всему объему шашки. Затем устанавливают шашку в пресс-форму и осуществляют бронирование. Температуру «точки росы» перед установкой шашек на термостатирование определяют с учетом температуры и влажности окружающего воздуха в производственном помещении для бронирования зарядов. По второму варианту адгезионный подслой наносят на топливную шашку после термостатирования ее при указанной температуре перед установкой в пресс-форму. Изобретение позволяет повысить качество и безопасность бронирования. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области бронирования зарядов твердого ракетного топлива для ракетных двигателей и других устройств и может быть использовано при отработке и изготовлении зарядов твердого ракетного топлива (ТРТ).

Известно, что наиболее экономичным и производительным, среди существующих, является способ бронирования зарядов твердого ракетного топлива литьем под давлением, в том числе, например, на термопластавтомате (ТПА): US 3642961 A, СН 685118 А5, RU 2164616 C1, RU 2232074 С1, RU 2209135.

Наиболее близким к патентуемому является способ по пат. RU 2209135 от 27.07.2003 г., выбранный авторами за прототип.

Известно также, что по указанному способу в процессе бронирования при заполнении расплавом бронесостава зазора "матрица пресс-формы - топливная шашка" на топливную шашку воздействуют высокое давление и усилия, и в первую очередь осевые усилия со стороны расплава. Под действием указанных нагрузок топливная шашка деформируется и смещается в матрице пресс-формы. Это приводит либо к недопустимой разнотолщинности бронепокрытия как по длине, так и по периметру заряда, либо, в отдельных случаях, за счет неравномерного заполнения расплавом бронесостава зазора, к захлопыванию воздуха в зазоре, его адиабатическому сжатию над поверхностью топливной шашки и последующему ее загоранию. Частично проблема ограничения радиального смещения топливной шашки с центральным каналом решается в рамках патента RU 2208005 от 1.07.03 г. за счет установки в канал заряда центрирующего (поддерживающего) стержня. Однако указанное техническое решение пригодно только для канальных зарядов и не может быть реализовано как для бесканальных зарядов, так и для зарядов с бронируемым каналом.

Известно также, что уменьшение деформации топливных шашек можно обеспечить за счет повышения модуля упругости ТРТ на сжатие (Е), величина которого существенно зависит от температуры (Т) окружающей среды. При этом наиболее высокий градиент изменения зависимости E=f(T) приходится на область температур от 0° до 35°С, включающий в себя температурный интервал 15...35°С, являющийся стандартным для производственных помещений, в т.ч. и для бронирования зарядов.

Недостатками способа-прототипа являются неоптимальные температурно-временные режимы подготовки топливных шашек к бронированию на ТПА, что существенно снижает технологичность и безопасность процесса, а также сужает номенклатуру используемых ТРТ и типоразмеров топливных шашек.

Технической задачей патентуемого изобретения является разработка способа бронирования зарядов ТРТ на ТПА с обеспечением высокого качества бронирования, в том числе топливных шашек с пониженным модулем упругости на сжатие.

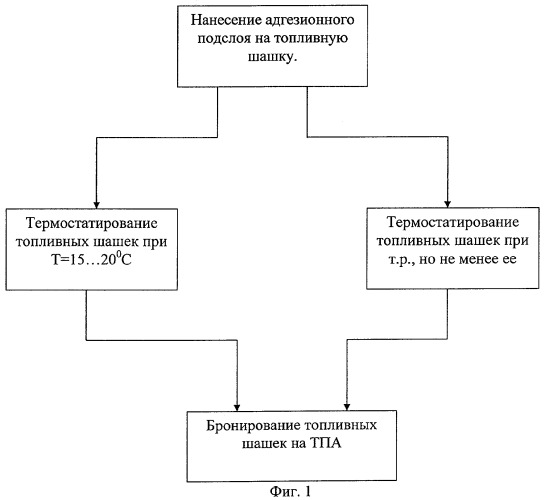

Технический результат изобретения заключается в разработке способа бронирования (Фиг.1 и 2) твердотопливных зарядов термопластичными бронесоставами. При этом патентуемый способ включает в себя нанесение адгезионного подслоя на топливную шашку, установку ее в пресс-форму и впрыск разогретого до состояния текучести термопластичного бронесостава в зазор между матрицей пресс-формы и топливной шашкой, причем топливную шашку с нанесенным адгезионным подслоем перед установкой в пресс-форму термостатируют при температуре: «точка росы»...20°С, в течение промежутка времени, достаточного для равномерного распределения заданной температуры по всему объему топливной шашки. При этом температуру «точки росы» перед установкой шашек на термостатирование определяют с учетом температуры и влажности окружающего воздуха в производственном помещении. После термостатирования топливную шашку устанавливают в пресс-форму ТПА и осуществляют собственно бронирование.

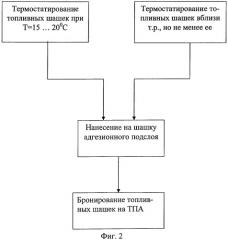

Технический результат заключается также в том, что адгезионный подслой наносят на топливную шашку не до, а после термостатирования при температуре «точка росы»...20°С, перед установкой в пресс-форму.

Сущность изобретения заключается в учете в процессе бронирования зависимости «модуль упругости-температура» ТРТ и обеспечении посредством термостатирования топливных шашек в диапазоне температур «точка росы»...20°С повышенного модуля упругости на сжатии (Е) ТРТ шашек, подвергаемых бронированию на ТПА. Обеспечение температуры, например, баллиститных ТРТ на уровне 15...20°С позволяет в 2...3 раза (Фиг.3) обеспечить более высокий модуль упругости на сжатие баллиститных ТРТ по сравнению с температурами 30...35°С, как правило, допустимыми для производственных помещений при изготовлении зарядов ТРТ в существующей практике. Для низкомодульных ТРТ целесообразно термостатирование топливных шашек (перед бронированием) при температуре вблизи "точки росы"(т.р)* (*точка росы (т.р.) - температура, до которой должен охладиться воздух, чтобы достичь состояния насыщения водяным паром при данном влагосодержании и неизменном давлении. При достижении т.р. на предметах, с ним соприкасающихся, начинается конденсация водяного пара.), но не менее ее. Это позволяет снизить температуру термостатирования до 7...8°С, (БСЭ, 3-е издание, М.: Советская энциклопедия, 1975, т.22, стр.322, статья «Росы точка») при обеспечении относительной влажности в рабочих помещениях не менее 60%, обусловленной нормативными требованиями безопасности производства, и тем самым на 25...30% повысить модуль упругости на сжатие ТРТ по сравнению с температурами 15...20°С (Фиг.3). При этом исключается "отпотевание" шашек перед нанесением адгезионного подслоя (конденсация влаги на поверхности шашки), что позволяет после термостатирования обеспечить как качественное бронирование шашек (с ранее нанесенным адгезионным подслоем), так и осуществить качественное нанесение на поверхность оттермостатированных шашек адгезионного подслоя и их последующее бронирование. Увеличение модуля упругости на сжатие подвергаемых бронированию топливных шашек позволяет существенно уменьшить деформации шашки ТРТ при воздействии высоких усилий и давлений на шашку, присущих способу бронирования на ТПА, и тем самым способствует сохранению в процессе бронирования расчетных зазоров "матрица пресс-формы - шашка ТРТ" и качественному их заполнению расплавом бронесостава. При известном способе, при допустимых традиционной технологией температурах бронирования в рабочих помещениях до 35°С у ТРТ (в области температур 20...35°С) существенно снижается модуль упругости (Фиг.3), вследствие чего шашка деформируется в пресс-форме под действием впрыскиваемого потока расплава бронесостава, что приводит либо к некачественному бронированию, за счет уменьшения толщины бронепокрытия, либо к аварийным ситуациям, сопровождающимся загоранием ТРТ. Термостатирование топливных шашек по патентуемому способу осуществляют в течение времени, достаточном для обеспечения их жесткости и качественного бронирования зарядов по толщине бронепокрытия, и назначают его по результатам бронирования топливных шашек (передовых образцов), снимаемых с термостатирования через фиксированные промежутки времени (t1, t2, ...ti...tn).

При получении удовлетворительных результатов по качеству (после разрезки бронированного заряда и оценки адгезии и толщины бронепокрытия) бронирования топливной шашки, подвергнутой термостатированию в течение времени ti, последнее назначают для термостатирования всей партии топливных шашек.

Патентуемое изобретение поясняется графическими материалами:

Фиг.1. Технологическая схема бронирования (вариант).

Фиг.2. Технологическая схема бронирования (вариант).

Фиг.3. Зависимость модуля упругости баллиститных ТРТ от температуры (образцы 1, 2, 3, 6, 7 подвергались экспериментальной проверке; характеристики образцов 4,5 приведены для сведения).

Практическая проверка патентуемого способа осуществлялась:

а) при бронировании топливных шашек из высококалорийного быстрогорящего (более 20 мм/с при Р=100 кгс/см2, Т=20°С) баллиститного ТРТ обр. 1 (Фиг.3) с размерами, мм

| Длина | 300 |

| Диаметр канала | 50 |

| Наружный диаметр | 130 |

а также при бронировании топливных канальных шашек из медленногорящих (2...5 мм/с при Р=40 кгс/см2, Т=20°С) обр.2, обр.3, обр.6 (Фиг.3).

б) при бронировании топливных шашек торцевого горения из среднегорящих ТРТ (10...12 мм/с при Р=40 кгс/см2, Т=20°C) обр.7 (Фиг.3).

Режимы бронирования соответствовали известным по способу-прототипу и аналогам.

При бронировании обр.1, при температуре тела шашки 30...35°С, из 3-х опытов в одном имело место загорание, обусловленное неравномерным заполнением зазора, за счет деформации шашки и последующего адиабатического сжатия воздуха в зазоре, в двух других опытах (путем разрезки забронированных зарядов) установлено существенное отклонение толщины бронепокрытия от чертежной как по длине заряда, так и по периметру заряда.

При бронировании опытной партии зарядов из топлива обр.1, с учетом требований настоящего патента (шашки ТРТ термостатировались в термокамере течение 4 часов при температуре 10±2°С, соответствующей «точке росы» для влажности 60%, при температуре производственного помещения 35°С) аварийные ситуации отсутствовали. После разрезки 2-х зарядов ("начало-конец" бронирования партии) установлено соответствие толщины бронепокрытия требованиям чертежа.

При бронировании зарядов из ТРТ обр.6, обр.7 в соответствии с требованиями настоящего патентуемого решения обеспечено качество бронирования и отсутствие аварийных ситуаций. Перед бронированием осуществляли термостатирование шашек при температурах 15...20°С.

Существенным отличительным признаком патентуемого изобретения от прототипа является жесткое регламентирование температуры подвергаемой бронированию литьем под давлением шашки ТРТ: «точка росы»...20°С, что обусловлено весьма существенным снижением модуля упругости ТРТ на сжатие при температурах более 20°С (Фиг.3).

Положительный результат изобретения - повышение качества изготовления бронированных зарядов ТРТ и безопасности их производства. При этом оба патентуемых варианта изобретения решают одну и ту же техническую задачу с получением одинакового технического результата.

1. Способ бронирования зарядов твердого ракетного топлива термопластичными бронесоставами, включающий нанесение адгезионного подслоя на топливную шашку, установку ее в пресс-форму, разогрев бронесостава до текучего состояния и впрыск его в зазор между матрицей пресс-формы и топливной шашкой, отличающийся тем, что топливную шашку с нанесенным адгезионным подслоем перед установкой в пресс-форму термостатируют при температуре от «точки росы» до 20°С в течение времени, достаточного для равномерного распределения заданной температуры по всему объему шашки, после чего устанавливают шашку в пресс-форму и осуществляют бронирование, при этом температуру «точки росы» перед установкой шашек на термостатирование определяют с учетом температуры и влажности окружающего воздуха в производственном помещении для бронирования зарядов.

2. Способ бронирования зарядов твердого ракетного топлива термопластичными бронесоставами, включающий нанесение адгезионного подслоя на топливную шашку, установку ее в пресс-форму, разогрев бронесостава до текучего состояния и впрыск его в зазор между матрицей пресс-формы и топливной шашкой, отличающийся тем, что топливную шашку перед установкой в пресс-форму термостатируют при температуре от «точки росы» до 20°С в течение времени, достаточного для равномерного распределения заданной температуры по телу шашки, после чего наносят на шашку адгезионный подслой и осуществляют бронирование, при этом температуру «точки росы» перед установкой шашек на термостатирование определяют с учетом температуры и влажности окружающего воздуха в производственном помещении для бронирования зарядов.