Способ изготовления металлополимерных изделий цилиндрической формы

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении металлополимерных изделий, таких как узлы трения и герметизирующие устройства гидравлической и газовой аппаратуры нефтеперекачивающих насосов, гидромашин и других гидродинамических устройств. В способе изготовления металлополимерных изделий цилиндрической формы изготавливают полимерную деталь из политетрафторэтилена или полимерного композиционного материала на его основе методом холодного прессования. Затем полимерную деталь свободно спекают с внутренним диаметром меньше наружного посадочного диаметра металлической детали на величину натяга. Потом устанавливают предварительно деформированную по внутреннему диаметру полимерную деталь до размера, обеспечивающего свободную установку на металлическую деталь. Натяг выбирают в пределах 0,05÷0,10 внутреннего диаметра полимерной детали. Деформацию полимерной детали перед сборкой производят со скоростью не более 0,002 диаметра в секунду. Способ устраняет появление микродефектов и микротрещин, отпадает необходимость нагрева полимерной детали перед и после ее установки. Ограничение скорости деформации способствует сохранению целостности полимерного материала на микроуровне с сохранением физико-химических связей на молекулярном и надмолекулярном уровнях. Исключение термообработки позволяет полностью исключить релаксацию внутренних напряжений и сохранить прочность соединения. 3 ил.

Реферат

Изобретение относится к переработке полимерных материалов в изделия, в частности изготовлению металлополимерных изделий с политетрафторэтиленом, и может быть использовано при изготовлении деталей узлов трения и герметизирующих устройств гидравлической и газовой аппаратуры, например, нефтеперекачивающих насосов, гидромашин и других гидродинамических устройств.

Известен способ изготовления металлополимерных изделий (Новиков И.И., Захаренко В.П., Ландо Б.С. Бессмазочные поршневые уплотнения в компрессорах. - Л.: Машиностроение, 1981. - 238 с.), при котором цилиндрическую втулку из полимерного композиционного материала устанавливают с некоторым натягом на металлический поршень. При этом величина натяга и другие характеристики способа не указываются. Оговаривается только одно условие - величина натяга должна быть не менее величины изменения внутреннего диаметра полимерной детали при повышении температуры в условиях эксплуатации.

Известному способу присущи существенные недостатки. Основные из них заключаются в том, что не указана величина максимального и минимального значений натяга и не регламентированы условия деформирования полимерной детали при ее установке на поршень. Следовательно, при таком способе не могут быть обеспечены и гарантированы качество металлополимерного изделия, его работоспособность и долговечность.

Известен также способ изготовления металлополимерных армированных изделий цилиндрической формы (Авторское свидетельство СССР №1201165, Кл. 4 В29С 63/18, 63/34, 1985), при котором изготавливают трубчатую заготовку из фторопласта-4 (ПТФЭ) или из композиционного материала на его основе методом прессования и спекания с внутренним диаметром, меньшим наружного диаметра армируемой детали, а затем трубчатую заготовку соединяют с армируемой деталью с натягом 0,15-0,30 диаметра армирующей детали. Перед установкой трубчатую заготовку нагревают до температуры 80-100°С и деформируют по внутреннему посадочному диаметру, увеличивая его до размера, при котором возможна свободная установка трубчатой заготовки на армируемую деталь с последующей фиксацией их от осевого перемещения одной относительно другой с помощью технологической оснастки. После сборки трубчатой заготовки с армируемой деталью производят термическую обработку при 327-360°С в течение 30-60 мин с последующим охлаждением со скоростью 100°С/ч.

Этот способ наиболее близок по своей технической сущности к предлагаемому изобретению, однако ему присущи недостатки, снижающие качество и надежность металлополимерных изделий и повышающие себестоимость их изготовления.

Основной недостаток известного способа состоит в том, что деформация растяжения при увеличении внутреннего диаметра полимерной заготовки на 15-30% при создании натяга 0,15-0,30 от диаметра заготовки вызывает значительные внутренние напряжения и образование микродефектов (микротрещин), что снижает величину сил деформации, а следовательно, и прочность соединения. Наши исследования показали, что повышение прочности соединения наблюдается при увеличении деформации только до 15%. Дальнейшее увеличение деформации от 15 до 30% приводит к снижению прочности соединения на 20-25%.

Кроме того, согласно известному методу для снятия высоких внутренних напряжений и предотвращения развития микротрещин в макродефекты производится термообработка изделий - нагрев до 327-360°С и выдержка при этой температуре в течение 30-60 мин. В результате такой обработки вследствие структурно-фазовых превращений и релаксации внутренних напряжений прочность соединения существенно снижается. В наших экспериментах при повышении температуры термообработки только на 200°С, от 100 до 300°С прочность соединений снижалась на 31-42%.

Технический результат заявленного изобретения состоит в повышении долговечности металлополимерного изделия.

Заявленный технический результат достигается тем, что в заявляемом способе изготовления металлополимерных изделий цилиндрической формы, включающем изготовление полимерной детали из политетрафторэтилена или полимерного композиционного материала на его сонове методом холодного прессования и свободного спекания с внутренним диаметром меньше наружного посадочного диаметра металлической детали на величину натяга и установку предварительно деформированной по внутреннему диаметру полимерной детали до размера, обеспечивающего свободную установку на металлическую деталь, согласно изобретения натяг выбирают в пределах 0,05-0,10 внутреннего диаметра полимерной детали, а деформацию полимерной детали перед сборкой производят со скоростью не более 0,002 диаметра в секунду.

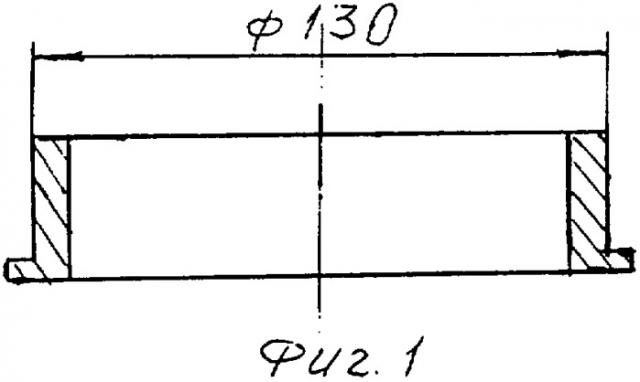

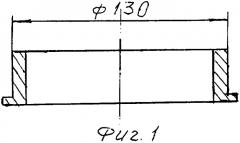

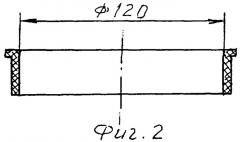

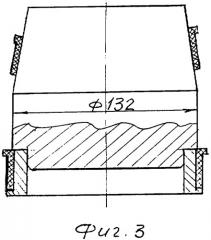

Сборку металлополимерного изделия производят согласно следующей схеме операций. Металлическую облицовываемую деталь (фиг.1) устанавливают на рабочий стол пресса вместе с направляющей оправкой, имеющей коническую часть (фиг.3). Затем полимерную деталь (фиг.2) устанавливают на коническую часть оправки и с помощью разжимной цилиндрической оправки усилием пресса перемещают полимерную деталь вниз на цилиндрическую часть оправки и далее на металлическую облицовываемую деталь до упора со скоростью не более 0,002 внутреннего диаметра в секунду.

При таком способе, когда значительно уменьшается величина деформации полимерной детали, в среднем в 3 раза, исключается возможность появления микродефектов и микротрещин и отпадает необходимость нагрева полимерной детали перед и после ее установки. Ограничение скорости деформации (растяжения) также способствует сохранению целостности полимерного материала на микроуровне с сохранением физико-химических связей на молекулярном и надмолекулярном уровнях структурной организации ПКМ. Исключение термообработки, особенно при высокой температуре, достигающей температуры плавления (327-360°С), позволяет полностью исключить релаксацию внутренних напряжений и тем самым сохранить прочность соединения, обеспечиваемую силами упругой деформации, возникающими при установке полимерной детали с определенным натягом.

Таким образом, предлагаемый способ обеспечивает существенное упрощение технологии изготовления и повышение работоспособности и долговечности металлополимерного изделия.

Способ изготовления металлополимерных изделий цилиндрической формы, включающий изготовление полимерной детали из политетрафторэтилена или полимерного композиционного материала на его основе методом холодного прессования и свободного спекания с внутренним диаметром меньше наружного посадочного диаметра металлической детали на величину натяга и установку предварительно деформированной по внутреннему диаметру полимерной детали до размера, обеспечивающего свободную установку на металлическую деталь, отличающийся тем, что натяг выбирают в пределах 0,05÷0,10 внутреннего диаметра полимерной детали, а деформацию полимерной детали перед сборкой производят со скоростью не более 0,002 диаметра в секунду.