Способ изготовления композитной стенки

Иллюстрации

Показать всеСпособ изготовления композитной стенки, выполненной в виде конструкции типа «сандвич», содержащей внутренний слой из пористого металла с открытыми порами, скрепленный с внутренним облицовочным слоем и внешним облицовочным слоем, заключается в изготовлении основы внутреннего слоя заданной формы из газопроницаемого пористого материала с открытыми порами. Затем осуществляют импрегнирование указанной основы парами металла и нанесение пористого слоя металла на открытые внутреннюю и внешнюю поверхности основы с формированием посредством процесса вакуумной металлизации внутреннего слоя из пористого металла с открытыми порами. Далее формируют внутренний облицовочный слой и внешний облицовочный слой поверх внутреннего слоя из пористого металла посредством распыления материала оболочки, выбранного из группы, содержащей металлы и керамику. Изобретение позволяет уменьшить стоимость изготовления композитной стенки и улучшить рабочие характеристики камеры сгорания газотурбинного двигателя. 9 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления композитной стенки, в частности, для камеры сгорания газотурбинного двигателя, в которой воздухопроницаемый внутренний слой из пористого металла с открытыми порами закрыт с внутренней и внешней сторон тонкими металлическими или керамическими облицовочными слоями с отверстиями.

Уровень техники

Изобретение включает изготовление композитной стенки, на внутренний слой которой из пористого металла с открытыми порами нанесены внутренний и внешний слои из металла или керамики, и которая может быть использована в качестве элемента конструкции недорогой высокотемпературной камеры сгорания газотурбинного двигателя.

Обычная осевая камера сгорания собирается из крупных секций, которые имеют тонкие металлические стенки, доведенные до нужной толщины механической обработкой единой поковки, как, например, описано в патенте США №6079199, выданном Мак Калдону и др. 27 июня 2000 г. Крупные секции камеры сгорания механической обработкой вырезаются из единой поковки, либо весь корпус камеры сгорания состоит из нескольких панелей, выполненных механической обработкой по отдельности, каждая из отдельной поковки, и соединенных прецизионной сваркой.

Этот способ изготовления корпуса камеры сгорания далеко не оптимален из-за присущих ему ограничений в точности соединения, сварки и обработки крупных частей корпуса. Для снижения стоимости изготовления стенки камеры сгорания ее секции оставляют достаточно толстыми в сечении для уменьшения требуемой продолжительности механической обработки, а также чтобы избежать сложностей, связанных с обработкой очень тонких корпусов большого диаметра. В результате известные камеры сгорания могут иметь очень большой вес и механическую прочность, значительно превосходящую ту, что требуется для двигателя и необходима для камеры сгорания, представляющей собой камеру высокого давления. Стыки между панелями оставляются достаточно толстыми, чтобы обеспечить сверление большого числа небольших охлаждающих отверстий, необходимых для создания защитной охлаждающей воздушной пленки в секции камеры сгорания, расположенной вниз по потоку.

Металлические конструкции дороги, их изготовление посредством механической обработки из вязких, прочных дорогих материалов представляет трудности и все равно может потребовать керамического покрытия для создания теплового барьера на внутренней поверхности для защиты металла. Сложность поверхности и наличие большого количества отверстий делают нанесение керамического покрытия посредством распыления длительным и дорогим вариантом решения задачи в связи с наличием большого объема подготовительной работы по защите отверстий или пазов с тем, чтобы в результате попадания на них покрытия не были нарушены их функции. Несмотря на то, что новые технологии, использующие компьютерное управление, в определенной мере снизили стоимость изготовления, современная камера сгорания все еще представляет собой дорогую в изготовлении конструкцию.

Камера сгорания выполняет роль теплового экрана, защищающего стенки камеры высокого давления, которая окружает камеру сгорания и в которой находится сжатый воздух, поступающий от компрессора. При воспламенении смеси топлива с воздухом образуются газообразные продукты сгорания, и камера сгорания служит каналом, физически ограничивающим и направляющим эти газы, защищая смежные части двигателя от перегрева газообразными продуктами сгорания. В камере сгорания также производится дозирование в нужной пропорции поступающего в камеру сжатого воздуха для создания воздушно-топливной смеси, обеспечивающей образование в камере сгорания устойчивой зоны пламени. В отсутствие дозирования и распределения воздушного потока внутри камеры сгорания возникают трудности в создании и поддержании горения, в результате чего работа двигателя становится крайне ненадежной.

На практике, однако, камера сгорания представляет собой не просто направляющий экран для газового потока, разделяющий газы с различными температурами. Она дозирует поток сжатого воздуха в зону горения, и на ее поверхность действует небольшой перепад давлений, обусловленный движением воздуха через охлаждающие отверстия и дозирующие отверстия. Усилие, создаваемое этим перепадом давлений, действующим на стенки камеры сгорания, относительно невелико, и этот перепад давлений могли бы легко выдержать секции с очень тонкими стенками. Наибольшие напряжения в стенках камеры сгорания возникают из-за больших градиентов температуры, создаваемых неоднородностью температуры газа внутри камеры сгорания и приводящих к напряжениям, обусловленным перепадами температуры, и зависят от эффективности создания воздушно-топливной смеси. Чем выше перепады температур внутри камеры сгорания, тем более высокие термические напряжения должна выдерживать камера сгорания. Увеличение толщины стенки из однородного материала, например никелевого сплава, также повышает перепады температуры и напряжения.

Раскрытие изобретения

Задачей настоящего изобретения является создание композитной стенки, за счет которой, в частности, уменьшается стоимость изготовления и улучшаются рабочие характеристики камеры сгорания газотурбинного двигателя.

Другой задачей изобретения является создание способа изготовления такой композитной стенки камеры сгорания.

Другие задачи изобретения станут очевидными при ознакомлении с приведенными ниже раскрытием, чертежами и описанием изобретения.

В изобретении представлен способ изготовления композитной стенки, в частности, для камеры сгорания газотурбинного двигателя, в которой внутренний слой из пористого металла с открытыми порами скреплен (связан по всей поверхности) с внутренним и внешним облицовочными слоями из металла или керамики.

Согласно указанному способу изготавливают основу (подложку) внутреннего слоя заданной формы из пористого газопроницаемого материала с открытыми порами, например, формируют ее из пенополиуретана с открытыми порами, пригодного для преобразования в структуру из пористого углерода посредством термической обработки. Такая основа легко формуется и может быть тепловой обработкой превращена в относительно жесткую, но хрупкую углеродную конструкцию, которая легко механически обрабатывается. Затем осуществляют импрегнирование указанной основы парами металла и нанесение пористого слоя металла на открытые внутреннюю и внешнюю поверхности основы сформированием посредством процесса вакуумной металлизации внутреннего слоя из пористого металла с открытыми порами, т.е. пористый слой металла осаждается на открытые внутренние и внешние поверхности основы, в результате чего с использованием процесса вакуумной металлизации создается внутренний слой из пористого металла с открытыми порами. Создание никель-алюминиевых пористых конструкций описано в патенте США №5951791, выданном Беллу и др., который включен в настоящее изобретение путем ссылки.

Далее формируют внутренний и внешний облицовочные слои поверх внутреннего слоя из пористого металла посредством распыления материала облицовочных слоев, выбранного из группы, содержащей металлы и керамику. Другими словами, на поверхности внутреннего слоя из пористого металла посредством напыления металлического или керамического материала наносятся внутренний и внешний (наружный) облицовочные слои.

В предпочтительном варианте осуществления изобретения изготавливают композитную стенку для камеры сгорания газотурбинного двигателя, причем при формовании внутреннего и внешнего облицовочных слоев защищают по меньшей мере одну заданную область внутреннего слоя из пористого металла перед нанесением покрытия распылением и формируют отверстие для газового потока, связанное с газопроницаемым внутренним слоем из пористого металла. При этом во внутреннем и внешнем облицовочных слоях выполняют группу отверстий, расположенных с возможностью направления потока охлаждающего газа от внешнего облицовочного слоя, через наружное отверстие, через пористый металл между внутренним и внешним облицовочными слоями и выпуска его через внутренний облицовочный слой. Защита участков поверхности внутреннего слоя из пористого металла перед напылением приводит к образованию отверстий или щелей для прохода газа сквозь композитную стенку для охлаждения, создания воздушной пленки, фильтрации или иных целей. При осуществлении импрегнирования может производиться воздействие на основу парами никеля, после чего покрывают внутренний слой из пористого никеля алюминием посредством вакуумной металлизации. Причем дополнительно проводят реакцию между никелем и алюминием с образования внутреннего слоя из пористого алюминида никеля. Таким образом, производится напыление на основу никеля с последующим нанесением на внутренний слой из пористого металлического никеля посредством вакуумной металлизации алюминия, который впоследствии, вступив в реакцию, образует внутренний слой из пористого металлического алюминида никеля.

Способ в соответствии с изобретением дает возможность конструкторам газотурбинного двигателя создать камеру сгорания, имеющую конфигурацию и теплоустойчивость, аналогичные существующим металлическим камерам сгорания. Однако изобретение позволяет существенно снизить количество и вес используемых материалов, поскольку в способе применяется постепенное наращивание пористого металла и создание внешнего металлического и внутреннего керамического облицовочных слоев (его покрытия). Получившийся в результате наращивания пористый материал с тонким покрытием образует камеру сгорания, которая значительно легче, чем кожух обычной камеры сгорания, выполненный механической обработкой из сплошной металлической поковки из вязких дорогих сплавов.

Трудоемкость конструирования и изготовления корпуса камеры сгорания снижается, если используется легкий пористый металл. Пористый материал легко формуется и приобретает нужную форму в отличие от обычных корпусов из твердых металлов, у которых для обеспечения возможности механической обработки должна быть некоторая минимальная толщина. Таким образом, перед осуществлением импрегнирования основу внутреннего слоя можно подвергнуть механической обработке, или перед нанесением внутреннего и внешнего облицовочных слоев внутренний слой из пористого металла может быть подвергнут механической обработке. Стенка из пористого металла может эффективно охлаждаться потоком во внутреннем пористом слое, и для создания внутренней охлаждающей пленки требуется значительно более простая конфигурация отверстий. Посредством простой защиты участков поверхности с отверстиями при нанесении внутреннего и внешнего вакуумных покрытий на пористый металл изобретение предлагает значительно более простые средства создания отверстий для охлаждающего воздуха по сравнению со сверлением большого количества отверстий в тонкостенном металлическом корпусе, что представляет собой прецизионную механическую обработку.

В предпочтительном варианте выполнения внешний и внутренний облицовочные слои представляют собой две отдельные детали. Средний пористый слой каждой стенки может быть выполнен из пористого жаропрочного интерметаллического материала. Пористый слой служит основой, на которую напыляются металлический внешний облицовочный слой и керамический внутренний облицовочный слой. При соответствующей защите участков поверхности образуются щели или отверстия, через которые может просачиваться охлаждающий воздух из внутреннего пористого слоя. Существенным преимуществом пористой структуры является ее способность изгибаться или приспосабливаться к локальным напряжениям, одновременно обеспечивая прохождение воздушного потока и управление давлением и сохраняя практически полную непроницаемость внешнего металлического облицовочного слоя и внутреннего керамической облицовочного слоя. В результате пористая структура композитной стенки с внутренним и внешним облицовочными слоями легко деформируется при возникновении термических напряжений, что препятствует нарастанию сильных напряжений при повреждении внутреннего и внешнего облицовочных слоев.

В предпочтительном варианте выполнения материалом пористого металла с открытыми порами является алюминид никеля, жаропрочный интерметаллический материал. Алюминид никеля сравнительно хрупок при обычных температурах атмосферного воздуха, однако обладает столь необходимыми прочностью и характеристиками окисления при повышенных температурах, которые имеют место в камере сгорания газотурбинного двигателя, и поэтому предпочтительнее многих других обычных металлических материалов для применения в условиях воздействия высоких температур. Открытые поры внутреннего слоя из пористого металла позволяют имеющему высокую скорость охлаждающему воздуху протекать сквозь пористый материал внутреннего слоя под действием перепада давления на камере сгорания. Может быть достигнута высокая эффективность конвективного охлаждения без смешивания охлаждающего воздуха с горячими газами, образующимися внутри камеры сгорания, как при использовании обычных способов пленочного охлаждения. При обычном пленочном охлаждении используются многочисленные отверстия на наружной поверхности камеры сгорания для создания пленки, которая защищает металлические стенки камеры сгорания от контакта с газообразными продуктами горения, но, в то же время, разбавляет газообразные продукты горения и понижает температуру этих газообразных продуктов горения. Пористый металлический материал внутреннего слоя в настоящем изобретении, напротив, обеспечивает прохождение охлаждающего воздуха внутрь стенки камеры сгорания, благодаря чему охлаждение стенки камеры сгорания не обусловлено исключительно созданием воздушной пленки для защиты и охлаждения стенки камеры сгорания.

Пористый внутренний слой также характеризуется большой площадью поверхности, что способствует передаче тепла от металлического облицовочного слоя композитной стенки в охлаждающий воздух, который проходит сквозь пористый внутренний слой. Когда воздух выходит из внутреннего слоя внутрь камеры сгорания, может образоваться охлаждающая воздушная пленка, тем самым изолируя находящиеся вниз по потоку поверхности от горячих газообразных продуктов сгорания. Другим достоинством прохождения охлаждающего воздуха сквозь пористый материал внутреннего слоя является то, что охлаждающий поток может быть направлен в обе стороны. Воздух, проходящий сквозь пористый внутренний слой, может входить в месте, находящимся вниз по потоку, и проходить сквозь пористый материал внутреннего слоя в направлении вверх по потоку к форсунке. При прохождении воздушного потока внутри пористого внутреннего слоя в направлении вверх по потоку поток может быть повернут, проходя через отверстия во внутреннем облицовочном слое, для образования воздушной пленки на внутренней поверхности камеры сгорания, и продолжать движение вниз по потоку к выходу из камеры сгорания. Двигающийся в двух направлениях охлаждающий поток является чрезвычайно эффективным средством охлаждения по сравнению с использованием только охлаждения воздушной пленкой в известных камерах сгорания с корпусом из металлического листа. Диффузионный поток охлаждающего воздуха сквозь пористый материал позволяет использовать относительно небольшое число дозирующих отверстий в наружной металлической оболочке или покрытии. При использование композитной стенки с внутренним пористым слоем, равномерно направляющим поток охлаждающего воздуха сквозь стенку, обеспечивается образование сплошной круговой пленки на внутренней поверхности, когда охлаждающий воздух диффундирует внутрь камеры сгорания сквозь отверстия или щели во внутреннем облицовочном слое. Существенным преимуществом данной эффективной системы охлаждения является то, что внутренний облицовочный слой может также быть выполнен из металлического материала вместо хрупкой жаропрочной керамики. Металлический внутренний облицовочный слой обладает более низкой устойчивостью к высоким температурам, но может хорошо проводить тепло к пористому внутреннему слою. Поэтому использование пористого внутреннего слоя с внутренним потоком охлаждающего воздуха позволяет использовать внутри камеры сгорания металлические облицовочные слои для замены традиционных керамических облицовочных слоев. Керамические облицовочные слои тяжелее металлических и склонны к растрескиванию при воздействии больших перепадов температуры из-за хрупкости и неэластичности керамического покрытия в сравнении с металлическим покрытием.

В изобретении также решается задача охлаждения краев отверстий, расположенных по направлению потока далее более крупных (основных) отверстий, за счет поддержки сохраняемости защитной охлаждающей пленки. В обычных камерах сгорания область, следующая за основными отверстиями в стенке камеры сгорания, отличается наименьшей долговечностью из-за сложности сохранения охлаждающей пленки в этой области. Для решения этой проблемы охлаждающие щели или отверстия во внутреннем или наружном облицовочных слоях композитной стенки могут быть легко выполнены просто защитой определенных участков поверхности перед нанесением материалов покрытия распылением.

Композитная стенка в основном состоит из внутреннего слоя из пористого металла, естественным свойством которого является малый вес, поскольку на 80-85% он состоит из воздуха. Хотя сам по себе пористый материал не обладает высокой прочностью, наличие сплошных внутреннего и внешнего облицовочных слоев образует классическую конструкцию типа «сандвич», повышающую момент сопротивления сечения стенки. Разделение внутреннего и внешнего облицовочного слоев относительно легким пористым материалом с открытыми порами существенно повышает прочность на изгиб. Другим преимуществом изобретения является то, что, пока внутренний слой находится в виде пористого пластика, легко может быть отформована основа внутреннего слоя сложной геометрии. Пористый пластик легко и быстро формуется в изделия сложной геометрии, в отличие от обычно используемых прочных суперсплавов металлов. После того, как формовкой получена основная геометрия основы внутреннего слоя, пористый пластик (основу) посредством термической обработки превращают в структуру из пористого углерода, которая сохраняет характеристики пористого пластика, но имеет жесткость, достаточную для получения на ней механической обработкой мелких деталей, которые невозможно сделать на мягком пластике. Например, могут быть аккуратно просверлены отверстия, механической обработкой сделаны фланцы, уступы и другие конструктивные элементы. Углеродная основа внутреннего слоя служит несущей структурой, которая вакуумной металлизацией превращается в изделие из пористого никеля. Тонкий слой металла в пористой структуре наносится на поверхность пористого углерода, в результате чего создается пористый металл, несущей структурой для которого служит пористый углерод. При высокой температуре углерод выгорает, оставляя только пористый металл. Пористый никель покрывается алюминием также в процессе металлизации, а затем превращается в алюминид никеля при нагревании.

Известные способы включают ковку листовой металлической заготовки с последующей прецизионной механической обработкой элементов на поверхности и сверлением отверстий для образования элементов на внутренней и наружной поверхностях корпуса камеры сгорания. Для этого требуется удаление с высокой точностью больших количеств дорогих и плохо поддающихся обработке материалов. Дорогие материалы высокого качества в ходе трудоемких операций по механической обработке в большом количестве превращаются в значительно менее ценный металлический лом.

Настоящее изобретение, напротив, предлагает технологию, отличающуюся использованием минимального количества сырьевого материала, который добавляется постепенно малыми дозами в процессе вакуумной металлизации. Кроме того, что исключается образование большого количества отходов материала, технология вакуумной металлизации дает возможность тонкой подгонки толщины материала в порах. Например, более длительное пребывание в камере вакуумной металлизации приведет к получению более толстого слоя металла, нанесенного на пористый углерод; влияет также и изменение температуры основы. Изменяя параметры процесса вакуумной металлизации, конструкторы могут увеличивать или уменьшать прочность пористого металла без существенных изменений геометрии, просто путем увеличения или уменьшения продолжительности времени, в течение которого пористый углерод находится в камере вакуумной металлизации.

Внешний облицовочный слой предназначен для герметизации внешней поверхности пористого внутреннего слоя, выполняющего роль герметизированной полости, в которой отверстия, дозирующие воздушный поток, выполняются либо сверлением, либо защитой участков поверхности во время напыления внешнего облицовочного слоя. Герметизация внешнего облицовочного слоя позволяет создать управляемый перепад давлений между пространством снаружи камеры сгорания и внутренней полостью камеры сгорания, чтобы вызвать поток охлаждающего воздуха, проходящий сквозь пористую сердцевину внутреннего слоя из пористого металла в камеру сгорания сквозь отверстия во внутреннем облицовочном слое. Второй важной задачей внешнего облицовочного слоя является повышение общей конструкционной прочности конструкции. Сплошной внешний облицовочный слой увеличивает конструкционную прочность композитной многослойной стенки и выполняет роль тонкой прочной мембраны на сравнительно не жестком внутреннем слое из пористого металла с открытыми порами. Путем напыления материала на внешнюю поверхность внутреннего слоя из пористого металла для формирования внешнего облицовочного слоя может быть создан внешний облицовочный слой очень малой толщины, например, 0,020 дюйма (0,508 мм) или менее, благодаря чему достигается крайне малый вес конструкции композитной стенки. Технология напыления дает возможность с большой точностью регулировать толщину внешнего облицовочного слоя в соответствии с величиной напряжений в разных местах камеры сгорания. Толщину внешнего облицовочного слоя можно легко изменять, например, делая ее толще в местах с большими напряжениями. Поверхность внешнего облицовочного слоя может быть сделана гофрированной для получения большей конструкционной жесткости или изменения направления потока охлаждающего воздуха без заметного увеличения веса и стоимости просто за счет придания соответствующей формы внешней поверхности основы из пористого металла перед напылением материала внешнего облицовочного слоя. Распределением потока в различных областях внутри камеры сгорания можно легко управлять посредством дозирующих отверстий, которые сверлятся или формуются путем защиты участков поверхности при напылении покрытия.

Внутренний облицовочный слой предназначен для герметизации внутренней поверхности пористого внутреннего слоя и отделения горячих газообразных продуктов горения в камере сгорания от потока охлаждающего воздуха, который проходит между внутренним и внешним облицовочными слоями внутри пористого внутреннего слоя композитной стенки. В предпочтительном варианте выполнения внутренний облицовочный слой наносится напылением и содержит выпускные отверстия для создания охлаждающей пленки, которые формируются просто защитой участков поверхности перед напылением покрытия из материалов внутреннего облицовочного слоя. Использование керамического облицовочного слоя способствует отражению энергии теплового излучения обратно в камеру сгорания. В известных обычных камерах сгорания значительная часть стоимости керамического покрытия связана с необходимостью защищать несколько участков внутренней поверхности для того, чтобы закрыть большое число просверленных отверстий. Настоящее изобретение, напротив, позволяет создать конструкцию внутренней части, не содержащую элементов, а операцию нанесения покрытия делает относительно простой и недорогой. В сочетании с внешним облицовочным слоем внутренний облицовочный слой также существенно повышает прочность композитной стенки, повышая момент сопротивления сечения и создавая сплошную внутреннюю мембрану, отделенную от внешнего облицовочного слоя относительно легким внутренним пористым слоем. Благодаря большому моменту сопротивления сечения композитной стенки она имеет сравнительно высокое отношение "прочность/вес" по сравнению с обычными сплошными конструкциями стенок камеры сгорания.

Таким образом, композитная стенка в соответствии с настоящим изобретением предоставляет высокоэффективные механизмы охлаждения, реализуемые при использовании воздушного потока во внутреннем пористом слое, недорогую технологию изготовления, эффективное использование материалов, а высокий момент сопротивления сечения дает существенные преимущества перед конструкциями обычных камер сгорания, в которых используется затратная технология механической обработки с образованием большого количества отходов-лома, отличающаяся и большой трудоемкостью.

Другие особенности изобретения и его преимущества будут понятны из приведенного ниже подробного описания.

Краткое описание чертежей

Для лучшего объяснения изобретения один из вариантов выполнения изобретения проиллюстрирован в качестве примера приложенными чертежами.

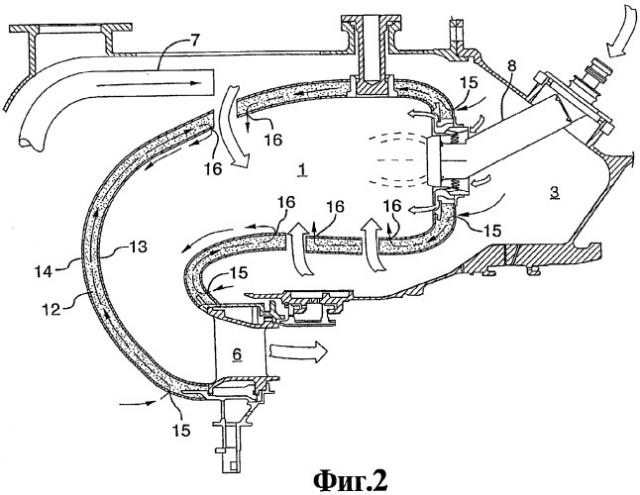

На Фиг.1 представлен вид осевого сечения обычной противоточной камеры сгорания для газотурбинного двигателя, на котором, в частности, показана сложная форма выполненных механической обработкой внутренних и наружных стенок камеры сгорания с отверстиями, впускными каналами и кромками воздухозаборника для создания завесы охлаждающего воздуха между горячими газообразными продуктами сгорания и металлическими стенками камеры сгорания.

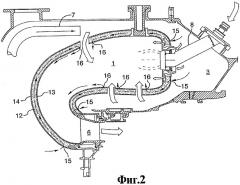

На Фиг.2 представлен вид аналогичного сечения камеры сгорания, изготовленной в соответствии с настоящим изобретением, в которой воздухопроницаемый внутренний слой из пористого металла с открытыми порами ограничен изнутри и снаружи тонкими металлическими или керамическими облицовочными слоями, на котором показано, как от камеры сжатого воздуха, расположенной вокруг камеры сгорания, проходит поток охлаждающего воздуха сквозь внешние отверстия, сквозь воздухопроницаемый внутренний слой из пористого металла с открытыми порами и выходит во внутреннее пространство камеры сгорания, образуя пленку охлаждающего воздуха вниз по потоку от топливной форсунки.

Осуществление изобретения

На Фиг.1 представлен обычный вариант противоточной конструкции, а на Фиг.2 - эквивалентная конструкция, выполненная с использованием композитной стенки в соответствии с изобретением. В обоих случаях общая конфигурация камеры сгорания приблизительно одинакова, и подача сжатого воздуха, топлива и воспламенение внутри камеры сгорания происходят приблизительно одинаково. Кроме того, различия конструкции стенки камеры сгорания не оказывают особого влияния на секции двигателя, расположенные вверх и вниз относительно направления потока.

Как показано на Фиг.1, обычная камера 1 сгорания расположена между наружной стенкой 2 камеры сгорания и внутренней стенкой 5 камеры сгорания. Стенки 2 и 5 представляют собой кольцеобразные кожухи, сделанные из поковки металлического сплава, в ходе механической обработки которой уменьшается ее толщина и добавляются элементы на поверхности и детали формы. Затем, для создания отверстий для пленочного воздушного потока и для впуска воздуха смеси в камеру сгорания, в наружной и внутренней стенках 2 и 5 просверливается большое число мелких отверстий. В показанной известной камере сгорания большая выпускная труба 4 имеет двухслойную стенку для создания более эффективного ударяющего охлаждающего потока, увеличивающего долговечность этой части камеры сгорания. Охлажденный сжатый воздух подводится от рабочего колеса компрессора (не показано) по трубам 7 диффузора в камеру 3 сжатого воздуха, которая полностью окружает кольцевую камеру сгорания 1. Жидкое топливо под давлением подается к топливной форсунке 9 по трубопроводу 8 подачи топлива. Как показано стрелками на Фиг.1, находящийся в камере 3 сжатый воздух подается сквозь отверстия в колпаки 10 форсунки. Отверстия внутри стенок 2 и 5 камеры сгорания создают завесу из охлаждающего воздуха или воздушную пленку между горячими продуктами сгорания и металлическими поверхностями стенок 2, 5 камеры сгорания. Кроме того, из камеры 3 подается сжатый воздух для смешивания с топливом, которое распыляется топливной форсункой 9, для поддержания пламени и обеспечения эффективного сгорания. Горячие газы проходят через камеру 1 сгорания мимо статора 6 турбины и вращают роторные колеса турбины известным образом.

В варианте выполнения изобретения, представленном на Фиг.2, стенки камеры сгорания заменены на трехслойную композитную стенку, которая содержит внутренний слой 12 из пористого металла с открытыми порами, скрепленный с внутренним облицовочным слоем 13 из керамики или металла, и внешним облицовочным слоем 14, сделанным в предпочтительном варианте выполнения из металла.

Должно быть понятно, что способ, предложенный в изобретении, может быть использован для создания композитных стенок любой формы и не сводится исключительно к созданию камеры сгорания для газотурбинного двигателя. Конструкция композитной стенки может быть применена во многих других компонентах двигателя, где может быть получен выигрыш от использования легкого пористого внутреннего слоя и простоты изготовления, и может применяться для создания конструкционных элементов в тех случаях, когда фактор стоимости имеет большое значение.

Способ изготовления композитной стенки включает следующие шаги. Основа внутреннего слоя заданной конфигурации выполняется из газопроницаемого пористого материала с открытыми порами. Эта конфигурация в приведенном примере выполнения приблизительно имеет форму камеры сгорания и, в предпочтительном варианте выполнения, изготовлена из пенополиуретана с открытыми порами, который термической обработкой может быть превращен в пористую структуру из углерода, как было упомянуто выше. Пенополиуретан легко формуется, и ему легко придается нужная конфигурация, а после воздействия высокой температуры пенополиуретан превратится в сравнительно хрупкую пористую углеродную структуру, на которой механической обработкой делаются детали, являющиеся ее частью - пазы, отверстия, щели, либо любой иной необходимый элемент, с выдерживанием размеров нужной конфигурации. Из пористого материала также может быть сделано сплошное изделие в форме камеры сгорания.

Следующий шаг включает импрегнирование пористой основы с открытыми порами парами металла, в результате чего происходит осаждение пористого слоя металла на открытые внутренние и внешние поверхности пористой структуры с открытыми порами. В результате процесса вакуумной металлизации пористая углеродная структура оказывается покрытой тонким слоем металла и образует внутренний слой из пористого металла с открытыми порами.

Структура из пористого углерода при воздействии очень высокой температуры в печи распадается. В других вариантах использования, однако, структура из пористого углерода может быть оставлена целой для повышения механической прочности и снижения затрат на изготовление.

После выполнения описанных шагов производится защита тех мест внутренней и внешней поверхностей внутреннего слоя 12 из пористого металла с открытыми порами, где необходимо сделать отверстия и щели. Путем распыления таких материалов облицовочных слоев, как металлы или керамики, на внутренний слой 12 из пористого металла, производится нанесение внутреннего облицовочного слоя 13 и внешнего облицовочного слоя 14.

В предпочтительном варианте выполнения, на шаге импрегнирования, создающем внутренний слой 12 из пористого металла с открытыми порами, основа из пористого углерода подвергается воздействию паров никеля, в результате чего производится нанесение на пористый углерод тонкого слоя никелевого покрытия. Поскольку чистый никель имеет относительно низкую жаропрочность, внутренний слой из пористого металлического никеля может быть подвергнут вакуумной металлизации алюминием с образованием никелевого сплава. Затем слои никеля и алюминия, например, в ходе реакции, проходящей при высокой температуре, могут образовать внутренний слой из пористого алюминида никеля.

Внутренний и внешний облицовочные слои 12 и 13 наносятся посредством распыления слоями толщиной до 0,020 дюйма (0,508 мм) для образования легкой многослойной композитной стенки, отличающейся высоким отношением прочности к весу. В нужных местах облицовочные слои могут быть сделаны более толстыми, если необходимо увеличить прочность. Защитой выбранных участков перед распылением покрытия могут быть выполнены впускные отверстия 15 для газового потока, связанные с газопроницаемым внутренним слоем 12 из пористого металла, и выпускные отверстия 16 для газового потока, связанные с внутренним слоем 12 из пористого металла. Как показано на Фиг.2, несколько отверстий 15 и 16, расположенных на внутреннем и внешнем облицовочных слоях 13 и 14, направляют поток охлаждающего газа из камеры 3, прилегающей к внешнему облицовочному слою 14, сквозь наружное отверстие 15, сквозь пористый металл 12 между внутренним и внешним облицовочными слоями 13 и 14, и выводят сквозь выпускное отверстие 16, образованное во внешнем облицовочном слое 13.

Должно быть очевидно, что впускные и выпускные отверстия 15 и 16 могут быть выполнены путем защиты участков поверхности перед нанесением покрытия распылением, либо, в альтернативном варианте, могут быть высверлены или отфрезерованы в готовых поверхностях 13 и 14 после нанесения покрытия. Основе из пористого углерода нужная форма может быть придана до вакуумной металлизации, либо внутренний слой 13 из пористого металла может быть подвергнут механической обработке после вакуумной металлизации перед нанесением распылением внутреннего и внешнего облицовочных слоев 13 и 14.

Несмотря на то, что приведенное выше описание относится к конкретному предпочтительному варианту выполнения, представленному здесь изобретателем, следует понимать, что изобретение в своем широком смысле содержит конструктивные и функциональные эквиваленты описанных здесь элементов.

1. Способ изготовления композитной стенки, выполненной в виде конструкции типа «сандвич», содержащей внутренний слой из пористого металла с открытыми порами (12), скрепленный с внутренним облицовочным слоем (13) и внешним облицовочным слоем (14), в котором изготавливают основу внутреннего слоя заданной формы из газопроницаемого пористого материала с открытыми порами, осуществляют импрегнирование указанной основы парами металла и нанесение пористого слоя металла на открытые внутреннюю и внешнюю поверхности основы с формированием посредством процесса вакуумной металлизации внутреннего слоя из пористого металла с открытыми порами (12), и далее формируют внутренний облицовочный слой (13) и внешний облицовочный слой (14) поверх внутреннего слоя из пористого металла посредством распыления материала оболочки, выбранного из группы, содержащей металлы и керамику.

2. Способ по п.1, отличающийся тем, что перед осуществлением импрегнирования основу внутреннего слоя преобразуют посредством термической обработки в структуру из пористого углерода.

3. Способ по п. 2, отличающийся тем, что основу внутреннего слоя выполняют из пенополиуретана с открытыми порами, пригодного для преобразования в структуру из пористого углерода посредством термической обработки.

4. Способ по любому пп.1-3, отличающийся тем, что при осуществлении импрегнирования воздействуют