Устройство для нанесения покрытий на стекло в ванне расплава

Иллюстрации

Показать всеИзобретение относится к устройствам, применяемым для регулирования подачи газообразного реагента, наносимого на верхнюю поверхность флоат-стекла во время его формования в ванне расплава. Устройство включает в себя помещенный в водоохлаждаемую камеру узел подачи газообразного реагента, состоящий из одного или нескольких стержней, на которые намотана проволока. Между стержнями, ограничительными стенками камеры и проволокой образованы калиброванные каналы, через которые на ленту стекла подается газообразный реагент. Используя стержни и проволоку с различными по величине и форме сечениями, можно регулировать расход газообразного реагента. Техническая задача изобретения - равномерное распределение газообразного реагента по поверхности ленты стекла. 4 з.п. ф-лы, 3 ил.

Реферат

1. Область техники

Изобретение относится к устройствам для нанесения покрытий на верхнюю поверхность флоат-стекла в ванне расплава и может быть использовано для подачи газообразного реагента.

2. Уровень техники

Известно устройство для подачи газообразного реагента в ванну расплава с целью создания на поверхности стекла модифицированного покрытия, придающего стеклу специальные свойства (авторское свидетельство №596553, МПК С03В 18/02, С03С 21/00). Устройство представляет собой газораспределительные трубки с соплами, которые расположены поперек ванны расплава. Однако такое устройство не обеспечивает равномерности распределения газообразного реагента по ширине ленты стекла.

Наиболее близким по технической сущности является устройство, которое описано в патенте Великобритании №1507465, МПК С03С 17/22, С23С 11/06, принятое нами за прототип. Данное устройство представляет собой водоохлаждаемую балку, в которой расположен узел подачи газообразного реагента. Узел подачи состоит из двух или более гофрированных металлических листов прямоугольной формы, которые расположены в противофазе и соприкасаются друг с другом. В результате между гофрированными листами образованы вертикальные каналы, по которым газообразный реагент подается на ленту стекла. Такое устройство обеспечивает более равномерное распределение газообразного реагента по ширине ленты стекла.

Недостатком данного решения является сложность изготовления и обслуживания (чистка каналов) узла подачи газообразного реагента. Кроме того, в процессе эксплуатации устройства в горячей зоне ванны расплава происходит деформация гофрированных металлических листов, в результате чего пропускное сечение вертикальных каналов изменяется, вызывая тем самым неравномерность распределения покрытия по ширине ленты стекла, то есть неравномерность оптических свойств стекла с покрытием.

3. Раскрытие изобретения

Задачей настоящего изобретения является разработка устройства, равномерно распределяющего газообразный реагент по поверхности ленты стекла и обеспечивающего тем самым получение модифицированного стекла с заданными оптическими свойствами.

Предлагаемое нами устройство представляет собой водоохлаждаемую камеру с узлом подачи газообразного реагента в виде стержня, на который намотана проволока. Между стержнем и проволокой образованы калиброванные каналы, через которые подается газообразный реагент на поверхность стекла. С целью увеличения площади подачи реагента, то есть повышения равномерности распределения его по поверхности стекла, узел подачи может состоять из нескольких стержней, которые разделены между собой разделительными пластинами. Разделительные пластины и ограничительные стенки узла подачи образуют с поверхностью проволоки дополнительные калиброванные каналы, что способствует более равномерной подаче газа.

Стержни, используемые в устройстве, могут иметь различные как по размеру, так и по форме сечения (круг, квадрат, ромб и другие). Форма проволоки в сечении также может быть различной: круг, треугольник или специальные сечения с заданными выемками.

Наматывая на один стержень проволоку разного диаметра, можно регулировать расход газа по ширине ленты стекла. Необходимость регулирования расхода газа вызвана тем, что температура ленты стекла в центральной ее части выше, чем по краям, то есть расход газа в краевых участках устройства должен быть больше, чем в центре.

Вместе с тем регулируя расход газа, можно получать покрытие разной толщины, то есть придавать стеклу различные физико-химические и декоративные свойства.

Конкретная конструкция выбирается в зависимости от расхода и давления газа, ширины и толщины обрабатываемой ленты стекла.

Таким образом, предлагаемое устройство значительно проще в изготовлении и надежнее в процессе эксплуатации (не подвергается деформации). Данное устройство позволяет регулировать расход газообразного реагента, в том числе и по ширине ленты стекла.

Кроме того, калиброванные каналы легко очищаются от продуктов реакции вручную с помощью металлической щетки.

4. Краткое описание чертежей

Чертежи, представленные на фигурах 1-3, поясняют устройство для подачи газообразного реагента на поверхность ленты стекла в соответствии с предлагаемым изобретением.

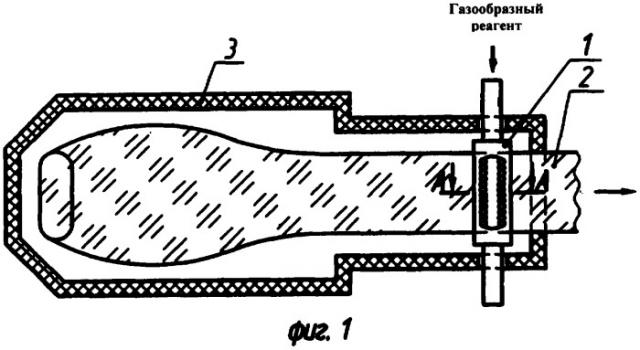

Фиг.1 - схематическое расположение устройства в ванне расплава.

На чертеже показаны устройство 1 для нанесения покрытия, лента стекла 2, ванна расплава 3.

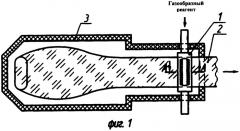

Фиг.2 - схематичное изображение поперечного сечения устройства по А-А на фиг.1.

На чертеже показаны устройство 1 для нанесения покрытия, лента стекла 2, водоохлаждаемая камера 4, стержни 5 с намотанной проволокой 6.

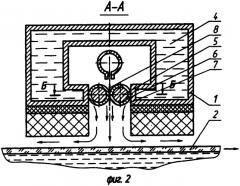

Фиг.3 - варианты узла подачи газообразного реагента, используемые в устройстве для нанесения покрытий на стекло в ванне расплава.

На чертежах показаны стержни 5 с намотанной проволокой 6, ограничительные стенки 7, разделительная пластина 8, калиброванные каналы 9.

5. Осуществление изобретения

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1.

Устройство 1 для нанесения покрытия, расположенное на расстоянии 2-5 мм над поверхностью ленты стекла 2 поперек ванны расплава 3 (фиг.1), использовали для получения стекла с кремниевым покрытием путем подачи на ленту моносилана.

Устройство 1 для нанесения покрытия представляет собой водоохлаждаемую камеру 4, в которой расположен узел подачи газообразного реагента. Узел подачи состоит из двух стержней 5 круглого сечения, на которые намотана проволока 6, имеющая круглое сечение постоянного диаметра, разделительную пластину 8 и ограничен стенками 7 камеры 5 (фиг.2). Между проволокой 6 и стержнем 5, между проволокой 6 и разделительной пластиной 8, а также между проволокой 6 и ограничительными стенками 7 образованы калиброванные каналы 9 (фиг.3, вариант 1), через которые моносилан подается на ленту стекла.

Параметры работы устройства для нанесения кремниевого покрытия на ленту стекла шириной 4000 мм:

1. Конструкция узла подачи газообразного реагента - фиг.3, вариант 1.

2. Диаметр стержня узла подачи - 5,0 мм.

3. Диаметр проволоки, намотанной на стержень - 2,0 мм.

4. Расход моносилана - 1500 л/час.

5. Давление в водоохлаждаемой камере - 1,5 кг/см2.

Пример 2.

В примере 2 использовали устройство для нанесения моносилана на верхнюю поверхность ленты стекла, описанное в примере 1, в котором узел подачи включает один стержень 5 с намотанной на него проволокой 6, имеющей постоянное сечение треугольной формы (фиг.3, вариант 2). Калиброванные каналы 9 образованы между проволокой 6 и ограничительными стенками 7 и имеют больший размер, чем каналы в примере 1.

Параметры работы устройства для нанесения кремниевого покрытия на ленту стекла шириной 2500 мм:

1. Конструкция узла подачи газообразного реагента - фиг.3, вариант 2.

2. Диаметр стержня узла подачи - 10,0 мм.

3. Длина стороны сечения (равносторонний треугольник) проволоки, намотанной на стержень - 5,0 мм.

4. Расход моносилана - 800 л/час.

6. Давление в водоохлаждаемой камере - 2,5 кг/см2.

Пример 3.

В примере 3 использовали устройство для нанесения моносилана на поверхность ленты стекла, описанное в примере 1, в котором узел подачи включает один стержень 5 круглого сечения с намотанной на него проволокой 6, имеющей постоянное круглое сечение (фиг.3, вариант 3). Калиброванные каналы 9 образованы между проволокой 6 и стержнем 5, а также между проволокой 6 и ограничительными стенками 7 и имеют меньший размер, чем каналы в примерах 1 и 2.

Параметры работы устройства для нанесения кремниевого покрытия на ленту стекла шириной 1800 мм:

1. Конструкция узла подачи газообразного реагента - фиг.3, вариант 3.

2. Диаметр стержня узла подачи - 40,0 мм.

3. Диаметр проволоки, намотанной на стержень - 1,0 мм.

4. Расход моносилана - 500 л/час.

5. Давление в водоохлаждаемой камере - 3,5 кг/см2.

Приведенные в примерах 1-3 варианты осуществления изобретения являются лишь некоторыми примерами использования данного изобретения.

Возможны и другие варианты использования предлагаемого изобретения, например устройство, включающее стержень с переменным сечением по длине или полую трубу с различной формой сечения.

1. Устройство для нанесения покрытий на стекло в ванне расплава путем осаждения их из газовой фазы, направляемой на верхнюю поверхность стекла, включающее узел подачи газообразного реагента с водоохлаждаемой камерой, отличающееся тем, что узел подачи газообразного реагента представляет собой стержень, на поверхность которого намотана проволока.

2. Устройство по п.1, отличающееся тем, что в нем могут использоваться два и более стержня с намотанной проволокой, между которыми установлены разделительные металлические пластины.

3. Устройство по п.1, отличающееся тем, что стержни в сечении могут иметь различную форму, например: круг, квадрат, прямоугольник, ромб и другие.

4. Устройство по п.1, отличающееся тем, что диаметр (размер грани) стержня может меняться от 5,0 до 40,0 мм.

5. Устройство по п.1, отличающееся тем, что диаметр (размер грани) намотанной на стержень проволоки может меняться от 1,0 до 5,0 мм.